SINUMERIK 828D 数控系统温度补偿功能在数控机床的应用

2021-04-23丁少博

陈 蔚,丁少博

(1.烟台天成机械有限公司,山东 烟台 264000;2. 武汉重型机床集团有限公司,湖北 武汉 430000)

0 引言

随着各行各业的飞速发展,对零件的加工精度和表面质量要求越来越高,数控机床的高精度成为人们研究的重要课题。数控机床的不精确性是由以下原因造成:机床零部件和结构的几何误差;热变形误差;切削力变形;其他误差源如机床轴系的伺服误差、数控插补算法误差等[1]。其中,热变形造成的误差约占机床总误差的40%~70%[2~4]。所以,机床热变形误差的补偿对于机床加工精度的提高有十分重要的作用[5]。刘朝华、李伟、刘志兵等[6~9]分别利用西门子840D/840Dsl数控系统实现了对机床温度误差补偿的应用。SINUMERIK 828D 是一种紧凑型适用于精密车床和铣床的数控系统,其可满足不同的安装形式和性能要求,且可尽可能多的预设机床功能,大大减少机床调试时间,因而应用十分广泛。本研究对SINUMERIK 828D 数控系统温度补偿功能进行了研究,并提出了温度补偿功能在数控机床上实现的硬件和软件方案。最后,将方案应用于立式车床,验证了该方法的可行性,并证明了SINUMERIK 828D 数控系统温度补偿能有效提高机床的精度。

1 温度补偿原理

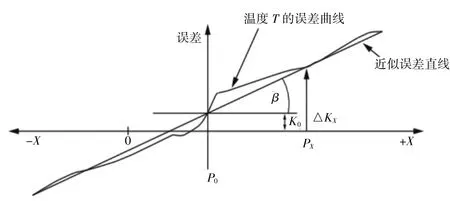

由于环境温度的变化和机械长时间运动,机床的机械部分会因为温度的变化而有一定的变化量,机械的实际位置也会有所变化。为此,SINUMERIK 828D数控系统内部提供了温度补偿功能[10]。系统提供了两种温度补偿方式:不基于位置的温度补偿和基于位置的温度补偿。不基于位置的温度补偿,在不同的位置温度补偿值是同一数值。基于位置的温度补偿,各位置温度补偿值与位置相关。如图1 所示,即为温度T条件下,补偿值ΔKX与位置PX的关系。

图1 某温度下温度补偿值与轴位置关系

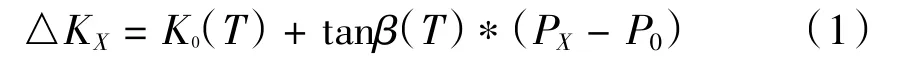

补偿值ΔKX可拟合成如下直线公式:

其中:ΔKX为位置PX上的温度补偿值;K0(T)为与位置无关的温度补偿值;PX为轴的实际位置;P0为轴参考点位置;tanβ(T)为位置相关温度补偿系数。

让机床在不同的温度下连续的运动,在固定间距位置测量位置的变化值,然后根据测量值做出不同温度下补偿曲线图,求出斜率tanβ(T),并将不同的斜率tanβ(T)写入NC 参数SD43910。

2 补偿方案

根据温度补偿基本原理,选择基于温度位置的温度补偿的方式即设置NC 参数MD32750=2。通过在不同温度下轴位移的测量,绘制轴位移误差曲线,建立图1 的数学模型,即求出tanβ(T)、P0和K0(T),其中tanβ(T)是关于温度T的函数。数控系统通过PLC 实时对温度测量,实时更新计算出tanβ(T)传送到NCK中,NCK 根据公式(1)计算出补偿值,并且在每个插补周期内对轴位移进行修正,从而完成温度补偿。

2.1 硬件设计

铂电阻温度传感器(PT100)精度高,稳定性好,测量温度范围广,不仅广泛应用于工业测温,而且被制成各种标准温度计供计量和校准使用。故选用PT100对温度进行采集,其测量范围为-50 ℃~100 ℃,误差为±0.15,完全符合机床温度的测量。828D 数控系统PLC 可通过SIEMENS PP 72/48D 2/2A PN 外设模块扩展出2 路模拟量输入,将PT100 接于其中1 路(图2),电压模拟信号便可转化为温度数字信号,进行补偿计算。

图2 PP 72/48D 2/2A PN 板接线

2.2 软件设计

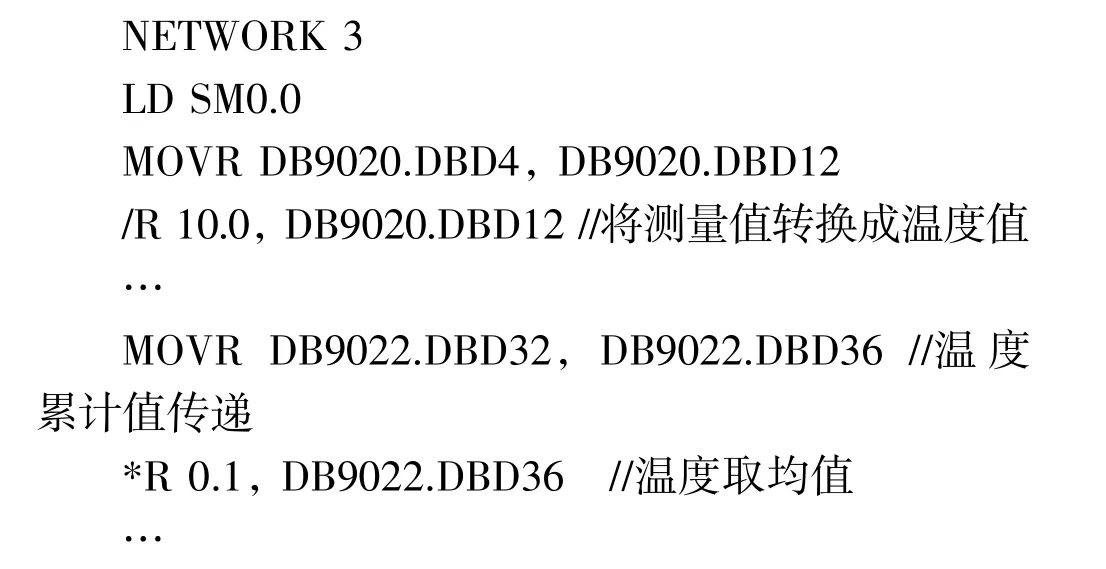

SINUMERIK 828D 数控系统集成的是S7-200 PLC,要完成实时温度补偿需要PLC 实时对温度补偿值进行计算,并将其写入数控系统相应的参数中。利用工程软件PLC Programming Tool 对S7-200 PLC 编写程序。首先,PLC 实时连续10 次读取机床温度并求均值,其具体程序如下:

DTR DB9020.DBD0,DB9020.DBD4 //测量值类型由双整数转换为实数

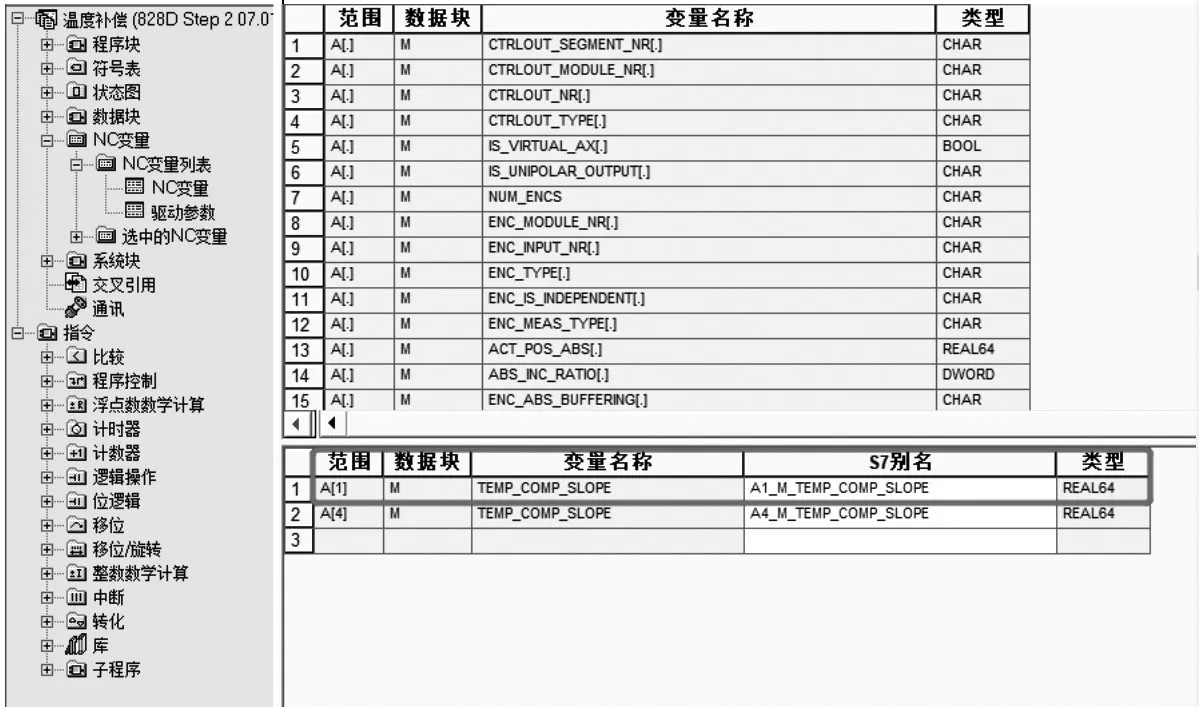

利用828D 数控系统PLC 读/写NC 数据的功能,可将PLC 计算出的斜率以固定的周期刷新写入NCK中SD43910(TEMP_COMP_SLOPE)参数下[11]。

建立如图3 所示变量表,并编写如下程序,对TEMP_COMP_SLOPE 参数进行刷新。

图3 PLC 程序NC 变量表

3 试验验证

本研究选用某公司生产的立式车床X轴为补偿对象,设置NC 参数MD32750=2,将PT100 安放于立式车床横梁靠近X轴丝杠处。使用激光干涉仪对X轴位移进行位移测量(图4)。为了试验结果明显,选取X轴移动2500 mm 的位移值来试验。补偿前,多次测量X轴移动2500 mm 处位移偏差,并根据机床的实际设置建立公式(1)数学模型,K0(T)为0、P0为3918 mm 并将值实时写入程序中。补偿后,再次测量记录X轴移动2500 mm 处位移值,具体数据见表1。

图4 激光干涉仪测量

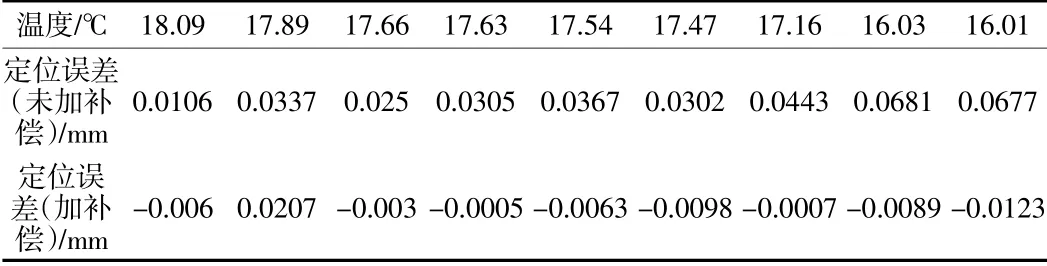

表1 不同温度下X 轴未加温度补偿和加温度补偿2500mm 处定位误差

由表1 可以知,未补偿机床X轴最大定位误差0.07 mm,补偿后机床X轴最大定位误差0.02 mm,这既证明了温度误差补偿能有效提高机床的加工精度,也证明了本研究提出的温度补偿实现方法可行。

4 结论

本文对SINUMERIK 828D 数控系统温度补偿功能进行了分析与研究,并提出了828D 数控系统温度补偿功能在数控机床上实现的方法,且进行了具体的硬件设计和软件设计。针对某型号的立式车床,以其X轴为试验对象,进行了该方法可行性的验证。试验结果也证明SINUMERIK 828D 数控系统温度补偿能有效提高机床的精度。