铜铝异种金属激光焊接头形貌及性能研究

2021-04-23王文明刘兰胜程根健薛金磊

王文明,刘兰胜,程根健,薛金磊

(柳州五菱汽车工业有限公司,山东 青岛 266000)

0 引言

铜铝异种金属连接在软包动力电池制造中应用广泛。铜的密度相较于铝比较大且价格贵,于是,人们开始探索在一定程度上用铝代替铜作为软包动力电池的金属材料,这样不仅降低了制造成本,而且能够减轻汽车自重[1-3]。然而,铜和铝的物理化学性质存在很大差异,导致铜与铝异种金属之间的焊接性非常差[4]。

目前,激光焊接已广泛应用于各类金属材料,与传统焊接方法相比有许多优点,比如:热输入小、能量密度高、焊接速度快和热影响区窄等特点[5]。特别是高能量密度的聚焦光束,使得其可以熔化大多数金属材料,并且能够克服由于异种金属热导率不同带来的熔化问题,这使得激光焊接在解决异种金属的焊接具有明显优势。

本课题研究了铜铝异种金属激光穿透焊时,主要工艺参数激光功率、焊接速度、光斑直径、焦距等对焊缝成形的影响规律,并以焊接接头的剪切力为目标对工艺参数进行了优化。因为焊接速度直接决定焊缝总热输出入量和单位长度的线能量密度,因此主要研究了焊接速度对焊缝的影响,通过对铜铝异种金属激光焊接力学性能进行测试和分析,获得不同焊接速度条件下铜铝接头焊缝形貌特征尺寸和变化规律。

本课题开展铜铝异种金属激光稳定研究,对于弄清异种金属激光焊接形成原理具有重要的理论意义及实际应用价值。

1 实验材料及方法

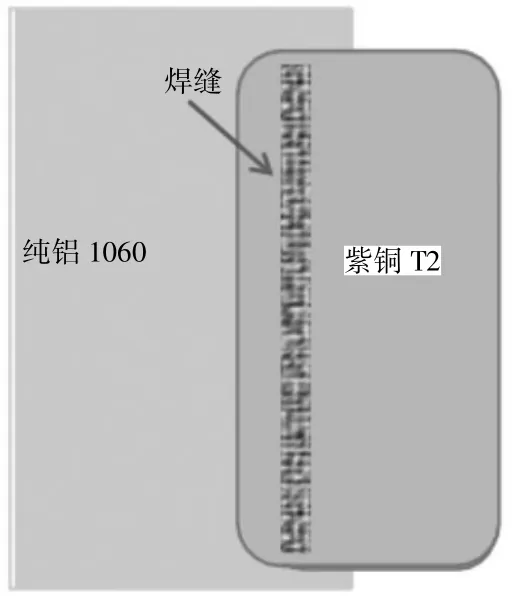

本实验采用铜在上铝在下激光搭接焊,焊接材料为工业纯铝1060 和紫铜(T2),铜式样尺寸规格为45 mm× 30 mm × 0.6 mm,铝试样尺寸规格为60 mm ×32 mm × 3 mm,焊缝尺寸规格:40 mm × 0.5 mm(图1)。激光焊接之前用2000 目砂纸对工件表面进行打磨,去除表面氧化膜和油污等,然后用酒精洗净并吹干,不仅增加了焊接区域的清洁度,而且减少了铜表面对激光的反射率。

图1 铜铝焊接示意图

实验设备主要有德国罗芬(ROFIN)RF-02C-C型单膜激光器,出射头为德国SCANLAB 振镜和发那科(FANUC)机器人[6-7],使用自制专用夹具进行焊接;激光器最大功率为2500 W,光纤芯径为20 μm。

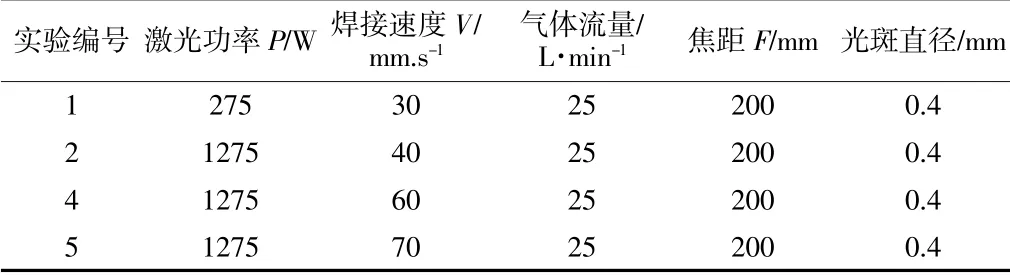

本实验焊接参数的设定是以能够焊透1.2 mm 的总体厚度为标准[8],在预实验的基础上,结合焊缝外观与剪切力情况,确定焊接功率为1275 W,激光光束直径0.4 mm 等参数,采用99.999%的氩气作为保护气体,通过控制变量法来研究热输入量对焊缝组织形貌和力学性能的影响;并以焊接接头的剪切力为主要指标优化出最佳的焊接工艺参数。实验采用的工艺参数共5 组见表1。

表1 实验采用的工艺参数

焊后沿工件横截面进行切样、打磨和抛光,试样采用keller 试剂进行腐蚀[9],铜铝焊缝用光学显微镜对焊缝横截面进行分析,并用DNS10 万能电子试验机对焊缝的剪切力进行分析。本实验在无特殊说明的情况下,离焦量均为0,wobble 速度为640 mm/s,焊缝长度为28 mm。

2 实验结果与分析

2.1 焊接接头的宏观形貌

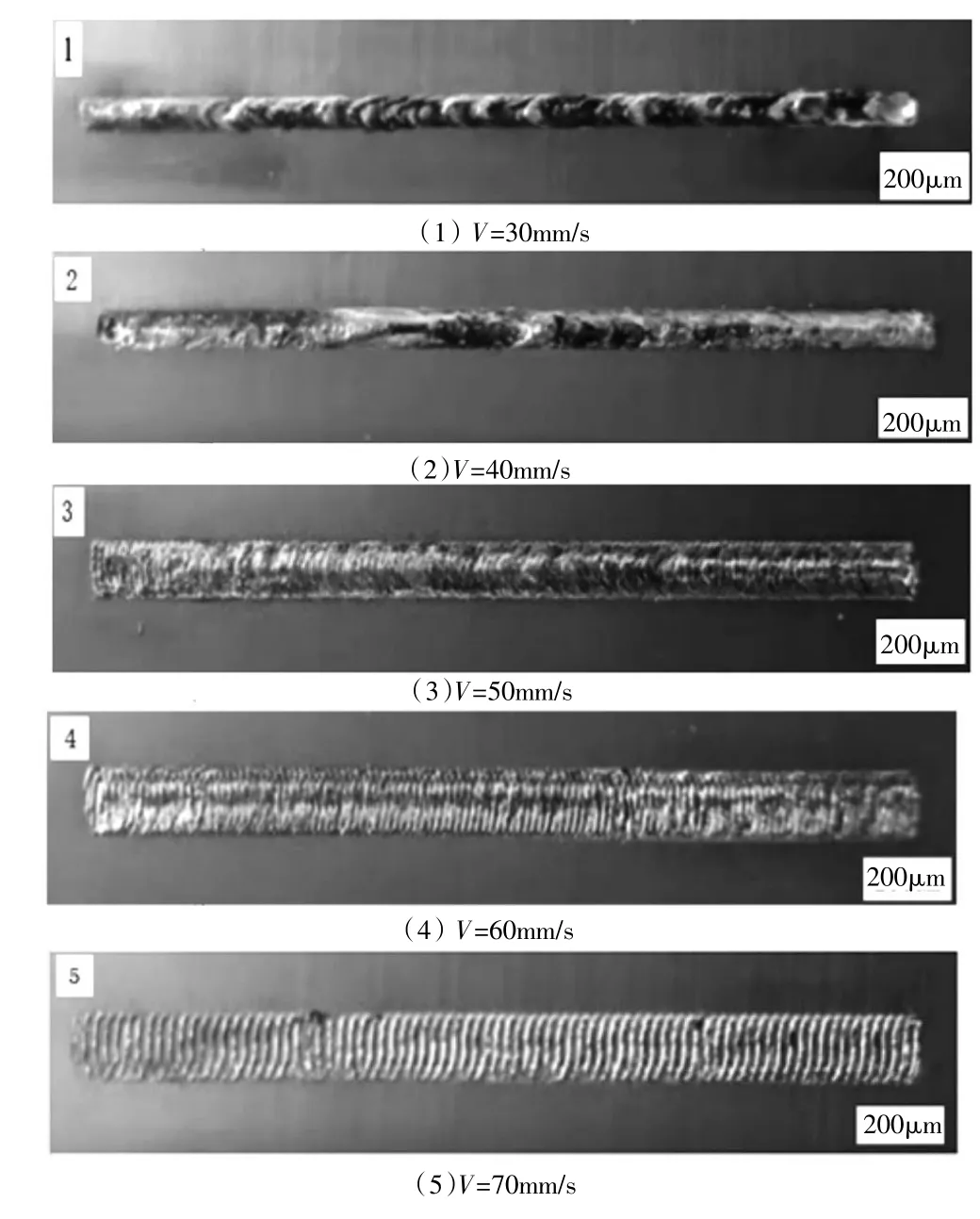

在激光功率、保护气体流量、焦距和光斑直径一定的情况下,只改变焊接速度,通过观察焊缝的宏观形貌来研究速度对焊缝成形的影响。结果如图2 所示。

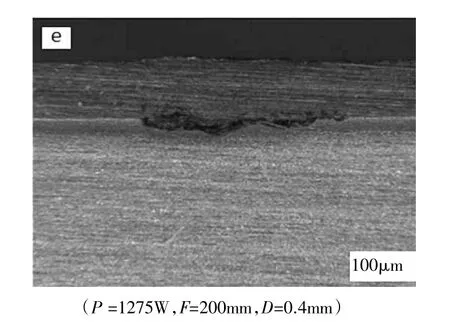

图2 焊接速度对焊缝成形的影响(P=1275W,F=200mm)

由图2 可知,随着焊接速度的不断增大,焊缝总的热输入量是不断减小的,在一定速度范围焊缝剪切力逐渐增大。由于焊接速度过小,热输入量过大,焊缝金属表面局部出现气化现象,下层铝金属液体密度小于铜金属液体密度,熔池金属在激光束搅拌和重力的作用下,液态铝金属上浮进入焊缝和部分过热气化的铝蒸汽未及时排出,导致焊缝出现“渗铝”现象。随着焊接速度的增加,“渗铝”现象逐渐得到改善;随着焊接速度的增加,焊缝线密度逐渐减小,焊缝剪切力也逐渐减小。

综上所述:在一定焊接速度范围内,焊缝剪切力出现先增大后减小的结果,在这一过程中伴随“渗铝”、焊缝线密度减小等现象出现。

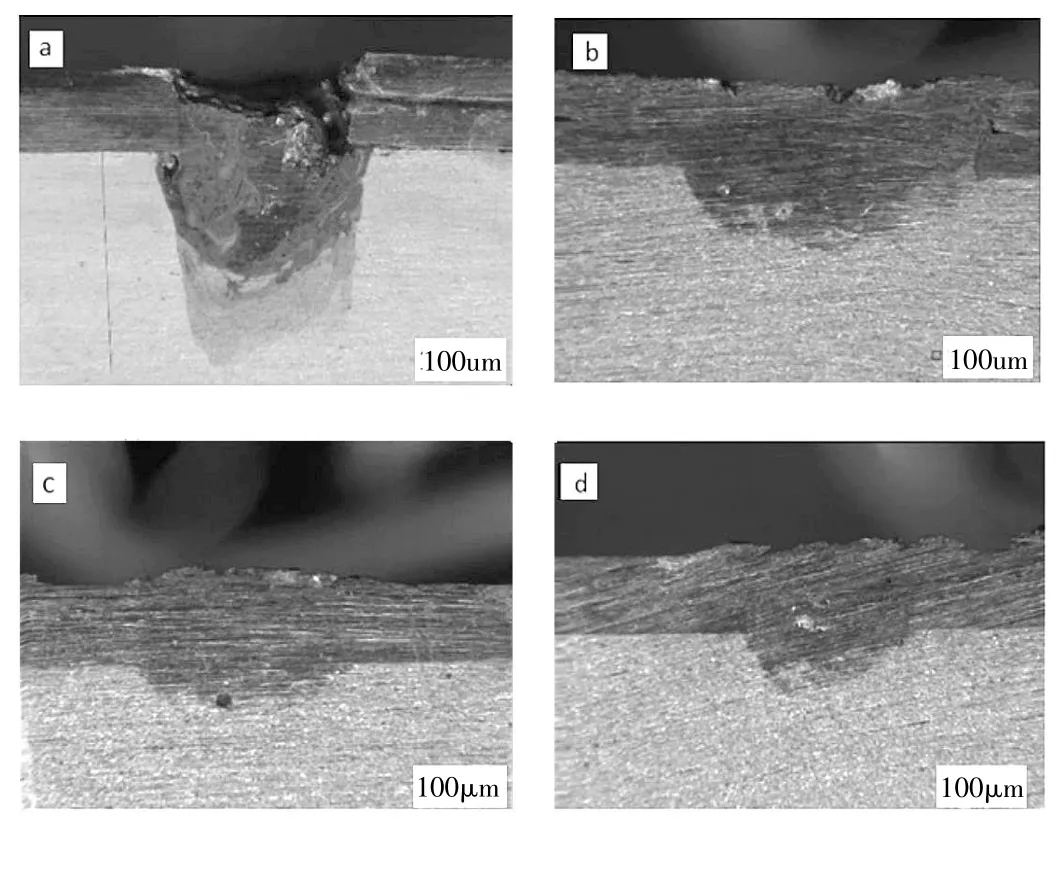

2.2 焊接接头横截面形貌

由图3 可知:当焊接速度V= 30 mm/s 时,焊缝金属严重“渗铝”且塌陷严重,焊缝宽度仅1.33 mm,采用DNS10 万能电子试验机对焊缝剪切力测试,结果为:1026.08 N,与目标值2000 N 相差甚远。当焊接速度V= 40 mm/s 时,焊缝宽度快速增大至2.33 mm,但焊缝局部“渗铝”严重,剪切力为1348.45 N;当焊接速度V= 50 mm/s 时,焊缝中出现均匀的铜铝金属混合区,无明显“渗铝”和局部块状杂质,焊缝宽度为1.83 mm,剪切力为2153.85 N,超过目标值;当焊接速度V= 60 mm/s 时,由于热输入量降低,焊接速度过快,焊缝底部聚集大量未来得及与铜金属融合的铝块状物,导致焊缝金属中出现明显的铜铝金属分界线,焊缝宽度仅为1.53 mm,剪切力1787.53 N,未达到目标值;当焊接速度V= 70 mm/s 时,热输入量过低,熔深过浅,未有效形成良好穿透焊缝,剪切力仅为560.45 N。

图3 不同速度(V)时焊接接头的横截面形貌

综上所述:焊缝剪切力与焊接速度、焊缝宽度具有耦合作用。金相实验表明,焊缝剪切力与“渗铝”现象成负相关,铝渗入铜侧厚度方向越深,宽度方向越多,剪切力越小,只有形成均匀的铜铝混合相,焊缝剪切力才能达到目标值。

3 结论

铜铝异种金属的激光焊接实际试验表明,焊接速度直接决定焊缝总热输出入量和单位长度的线能量密度。同时有如下结论:

(1)在焊接功率、焦距、光斑直径等参数一定时,当焊接速度V= 30 mm/s 和V= 40 mm/s 时,由于热输入量过大焊缝均出现不同程度“渗铝”现象,并且速度越低,热输入量越大,“渗铝”现象越严重。原因为:由于铜铝熔点相差较大,且铝熔点较低,在过热时铝瞬间融化甚至气化进入焊缝金属,在激光焊接波形的“搅拌”和重力作用下,铝金属液体和气体迅速进入到焊缝表面,从而形成“渗铝”现象。

(2)在焊接功率、焦距、光斑直径等参数一定时,当焊接速度过高时,焊缝单位长度上获得的热输入量过低,焊缝出现未焊透、熔深不够、焊接线过疏等缺陷,导致焊缝剪切力过小。

(3)当焊缝中出现均匀的铜铝金属混合区,无明显“渗铝”和局部块状杂质,焊缝线密度均匀且平整,实测焊缝的剪切力符合目标要求。

(4)当焊接功率为1275 W、焊接速度为50 mm/s、焦距为200 mm、光斑直径为0.4 mm 时,铜铝激光焊接接头的焊缝成形最好并获得最大剪切力,为2153.85 N,承载能力达到母材的97%,焊接接头的承载能力与母材基本匹配。