湿式静电除尘器(WESP)蜂窝收尘极的制作

2021-04-23丁红星

丁红星

[普锐特冶金技术(中国)有限公司 供应商质量管理部,上海201108]

0 引言

湿式电除尘器通常简称WESP[1]。湿式电除尘器采用放电极对粉尘粒子荷电并迁移到收尘极收集,通过水雾喷嘴在一定间隔冲刷收尘极表面来进行清灰,可有效收集微细颗粒物(PM2.5 粉尘、SO3酸雾、气溶胶)、重金属(Hg、As、Se、Pb、Cr)、有机污染物(多环芳烃、二噁英)等。使用湿式电除尘器后含湿烟气中的烟尘排放可达10 mg/m3甚至5 mg/m3以下。与干燥颗粒相比,湿粉尘更容易荷电。因此,湿式电除尘器适用于含湿烟气的处理,尤其适用在钢厂湿法脱硫之后含尘烟气的处理上,水在底部的罐(地上)或水池(地下)收集并泵送到水处理厂。

WESP 位于现有的湿法气体净化设备和ID 风机之间。这种布置的一个主要优点是原来的气体净化设备能够保持不变,因为满足排放限值要求的所有深度净化都在WESP 中完成[2]。同时,ID 风机需要的维修工作量(比如定期人工清理和重新调平衡)也大为减少,因为废气在进入ID 风机时就已经非常清洁,如图1 所示。WESP 为竖流式(立式)设计,蜂窝式结构,采用耐腐蚀的316L 材料作为收尘极,气体流向为垂直方向进出。一般来说,同等通气截面积情况下竖流式湿式静电除尘器效率为横流式的2 倍。WESP 具有除尘效率高、压力损失小、操作简单、能耗小、无运动部件、无二次扬尘、维护费用低、生产停工期短、可工作于烟气露点温度以下、由于结构紧凑而可与其他烟气治理设备相互结合、尤其适合于效率较低的老式湿法转炉废气净化系统的改造和升级等优点。

图1 湿式静电除尘器布置图

1 湿式静电除尘器的组成

湿式静电除尘器有七个部分,如图2 所示。

图2 湿式静电除尘器的组成

2 蜂窝收尘极的制作

2.1 蜂窝收尘极的结构形式

蜂窝式收尘极为竖流式设计,蜂窝式桶状结构。在制作时分为4 瓣制作,然后拼装为整体桶状结构,如图3 所示。

图3 蜂窝收尘极整体及1/4 瓣结构

2.2 蜂窝收尘极原材料的焊接性分析

本项目湿式静电除尘器的蜂窝收尘极采用厚度为2.5 mm 的316L 不锈钢来制作。316L 是一种不锈钢材料牌号,AISI 316L 是对应的美国标号,sus 316L是对应的日本标号。我国的统一数字代号为S31603,标准牌号为022Cr17Ni12Mo2,表示主要含有Cr、Ni、Mo,数字表示大概的百分含量。国家标准为GB/T 20878-2007(现行版)。316L 不锈钢的化学成分及组织结构见表1。

表1 316L 不锈钢的化学成分及组织结构

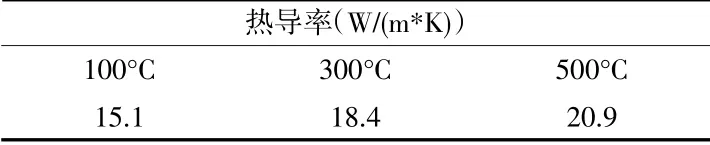

316L 因其优异的耐腐蚀性在各行业尤其是化工行业有着广泛的应用。316L 也是属于18-8 型奥氏体不锈钢的衍生钢种,添加有2% ~3%的Mo 元素。由于在Cr18Ni8 的基础上添加了2%的Mo,赋予了这种钢质良好的耐还原性和耐点蚀能力。在各种有机酸、无机酸、碱、盐类、海水中均有适宜的耐腐蚀性,在还原性酸性介质中其耐蚀性远优于304 和304L。但不锈钢的导热性差。通常其导热系数约为钢的1/3。奥氏体型不锈钢的导热系数较其他不锈钢略低,与普通碳素钢相比,100 ℃时奥氏体型不锈钢的导热系数约为其1/4。这就导致焊接时热量很难从加热区传导出去,从而产生较大的焊接变形。316L 的热导率见表2。根据收尘极的使用要求,较大的焊接变形将直接影响湿式静电除尘器的除尘效果。因此薄板不锈钢焊接时需要解决导热性差的问题,同时还要注意表面的保护,才能保证最终产品的除尘效果。

表2 316L 的热导率

2.3 蜂窝收尘极焊接方法与焊接材料的选择

为保证除尘效果及耐腐蚀性能的发挥,蜂窝收尘极采用与母材相同的316L 焊接材料进行焊接。

为尽量减少焊接变形及保护表面质量,对于间断焊缝,采用钨极惰性气体保护焊(TIG);对于连续焊缝,采用药芯焊丝气体保护焊(FCAW)。

2.4 原材料表面的保护

为保证除尘效果,蜂窝收尘极采用的不锈钢板表面质量必须非常好,而且在后续的装配、焊接中也要尽量保证不锈钢表面不受损坏。

首先,在物理上对不锈钢板材表面进行保护。在切割工序,对切割成型的不锈钢板采用泡沫垫等材料表面保护,隔绝板与板之间的接触,以免产生划伤。在弯曲工序,采用特殊的折弯保护膜来隔绝压模与不锈钢板材的接触,防止污染。在装配、焊接工序,要求施工人员全程配戴干净的手套和鞋套,隔绝油污、汗液对不锈钢板表面的污染。在零件吊运过程中,采用真空吸盘吊具,保证不锈钢板表面不受污染。如图4 所示。

图4 施工人员配戴手套、鞋套

2.5 原材料的切割

蜂窝收尘极的板厚为2.5 mm,法兰及支撑等板厚为10 mm。为提高装配精度,减少累积误差,蜂窝板采用激光切割,使尺寸精度可以控制在±0.5 mm 以内。如图5,切割时把间断焊的定位位置通过激光切割切出,保证了间断焊的间距一致,焊缝整齐、美观,也保证了将来的除尘效果。法兰板等的焊接坡口采用手工打磨,采用坡口样板或焊接量规来测量坡口打磨角度。打磨时需注意不要和碳钢零件产生污染。有条件的供应商也可以考虑采用机加工的方法来加工坡口,但要注意表面的污染问题。

图5 定位与检查

2.6 原材料的弯曲成型

根据蜂窝的构造,将整个蜂窝桶体分为4 瓣。每个1/4 蜂窝的制作工艺为从蜂窝的直角顶点起开始装配,逐步向外生长,直到完成1/4 蜂窝,然后安装两侧法兰,完成1/4 蜂窝的装配,最后在现场将四瓣1/4蜂窝拼装成整体蜂窝。从1/4 蜂窝的直角顶点开始,按照蜂窝的装配顺序,将6 边形的蜂窝板转化为8 种折边板。每类折边板既要保证能够折边,也要保证间断焊的可焊到性,同时尽可能连续以减少外部3.8 m长的全熔透焊缝的数量。根据8 种折边板的形状,计算折边板的展开尺寸,并制作工装,在展开的板材上画出折边线的位置,方便后续折边。为防止污染,使用厚不锈钢板制作折边工装,并在可能接触的碳钢压模表面覆盖折弯保护膜,用于隔绝不锈钢与碳钢的接触。如图6 所示。

图6 八种折边板

3 蜂窝的焊接

蜂窝焊接的难点在于采用的焊接方法要尽可能不损伤表面并尽可能减少焊接变形,同时要采用工装使所有焊缝成型美观,表面光滑,这样在将来使用时不易积尘。

3.1 焊接时对表面的保护

焊接采用钨极惰性气体保护焊(TIG)和药芯焊丝气体保护焊(FCAW),焊接时焊接气体或气体和渣壳联合对熔池进行保护。在焊缝的两侧喷涂抗飞溅剂,保护焊缝两侧不被焊接飞溅污染。在焊缝的背面采用氩气保护,以防止氧化。焊接时焊接局部采用散热措施,尽量减小热影响区域。

3.2 减少焊接变形的举措

3.2.1 焊接方法的选择

蜂窝的内部单元之间为间断焊,间断焊采用钨极惰性气体保护焊,以减小焊接变形。蜂窝外部的17 条3.8 m 长的全熔透焊缝,考虑到焊接工作量较大,因此采用药芯焊丝气体保护焊。电源采用直流脉冲电源,因为脉冲电源仅需要很小的电流来维持电弧的燃烧,仅在熔滴过渡时使用脉冲,因此整体的热输入较小,有利于减少焊接变形。有条件的供应商可以采用热量更为集中的热源进行焊接,以进一步减少焊接变形,但必须保证焊缝强度和气密性要求。

3.2.2 极性的选择

直流焊接时,阳极与阴极的发热量不同,因为阴极具有电子发射的作用,而阳极被大量电子撞击,除了电能之外,还获得了额外的电子的动能,因此得到的能量更多一些,温度也就更高。因此在薄板焊接时,极性的选择非常重要,薄板要接在发热量小的极性一侧。蜂窝焊接时,蜂窝本体接阴极,焊丝接阳极,为直流反接。

3.2.3 焊接顺序的安排

合理的焊接顺序有利于减少焊接变形[4]。在蜂窝内部的间断焊焊接时,应采用分中焊接等方法来减少焊接变形。在蜂窝外部的17 条3.8 m 长的全熔透焊缝焊接时,也要采取分段跳焊的方式来减少焊接变形。很多供应商都认为焊接工序可以抢一抢,因此在总的制造周期中分给焊接工序的时间往往很少,焊接时间集中,必然导致热输入量大,引起的焊接变形就大,最后导致除尘效果差。因此,在蜂窝订单的开球会上,就要求供应商尽可能加快前期的采购,外协下料,内部弯制的周期,给焊接工序留出充分的时间,以便于焊接工序的有序受控进行。

3.2.4 防变形工装的使用

根据蜂窝的焊接工艺,两侧的法兰最后安装、焊接,所以在前期的焊接阶段,蜂窝的两侧均为开口状态,这不利于减少焊接变形。因此,供应商特制了六边形的支撑工装,在前期的装配、焊接阶段嵌入两侧蜂窝内部,起到稳定支撑蜂窝两侧边,防止焊接变形的作用。由于支撑工装数量较大,为节省成本,供应商采用碳钢板本体,与蜂窝接触的六边不锈钢薄板包边的方式来制作六边形的支撑工装。

在使用六边形支撑工装的过程中发现了一些工人安装六边形工装的问题。一是野蛮装配问题,对个别制作尺寸不到位的支撑工装,个别工人野蛮装配,榔头硬敲,导致蜂窝表面划伤。要求工人在装配前必须对支撑工装进行检验,对于不合格的支撑工装,如不锈钢包边脱落、尺寸不合格的,返修合格后方可使用。二是装配定位问题,所有嵌入两侧蜂窝内部的支撑工装应尽可能安装在同一平面上,以形成整体的类似一堵墙似的形状来抵抗变形,分散的支撑工装将大大减小对变形的抵抗能力。这就要求工人在施工时小心装配,仔细测量支撑工装的定位尺寸。三是支撑工装的数量问题,在实际施工时,由于支撑工装的数量不足,导致部分蜂窝没有安装支撑工装,在后续的尺寸测量中证实,没有支撑工装的蜂窝,变形要比有支撑工装的蜂窝大,这也证明了六边形支撑工装对蜂窝两侧变形的抵抗作用。

3.2.5 变位工装的使用

蜂窝周围的17 条3.8 m 长的全熔透焊缝是焊接的难点,难度在于既要保证全熔透及美观,又要保证不会引起很大的焊接变形。

供应商制作了简易变位工装,将单个1/4 蜂窝卡在变位工装上,通过旋转变位工装,使这17 条3.8 m长的全熔透焊缝始终处于平焊位置进行施焊。在焊接时要注意,长焊缝应采用跳焊的方法进行施焊,不能一次性焊完,以避免引起过大的焊接变形。在焊接时可采用焊接局部湿抹布覆盖等方法尽可能地带走焊接产生的热量,以减少焊接变形。这17 条3.8 m 长的全熔透焊缝对焊接变形的影响很大。在实际一处焊缝发生返修的位置测量蜂窝的平面度等,发现超差,最后采用橡皮榔头整形等措施进行修整。所以保证这17 条3.8 m 长的全熔透焊缝的一次焊接成功率对保证蜂窝的表面质量及最终产品的除尘效果非常重要。

3.2.6 焊缝辅助散热措施

因不锈钢的导热性较差,而蜂窝采用的不锈钢板板厚又较薄,因此在焊接时,必须采取辅助手段来帮助散热。如焊接时采用湿抹布覆盖局部焊接区域,通过传导来带走热量。使用时要注意,不能让水入侵到焊接区域,影响焊接质量。有条件的供应商也可以采用水冷铜块来对焊接区进行冷却,流动的水和热导率很好的铜,将更好地带走焊接产生的热量。焊接结束时,可采用风冷焊接区域,通过对流来带走热量。使用风冷时要注意,不能在焊接时使用,因为钨极惰性气体保护焊和药芯焊丝气体保护焊为气保护焊或气-渣联合保护焊,风吹会影响焊接区气体的保护效果,对焊接质量产生影响[3]。

3.2.7 刚性拘束法减少焊接变形

除以上方法外,现场还使用了刚性拘束法来减少焊接变形,也就是增大整个蜂窝焊接时的拘束度来防止焊接变形。在装配的初期,装配工装的作用是保证装配尺寸。在第一个1/4 蜂窝完成焊接及尺寸测量后,根据实际产生的变形情况,供应商有针对性地加固了装配工装,使之同时具有保证装配尺寸及防止焊接变形的作用。具体做法:蜂窝的定位工装采用大规格的H 型钢,大规格的H 型钢具有更大的抗弯截面模量,可以更好地抵抗变形。针对蜂窝由于角变形引起的对角线缩短,供应商也通过在蜂窝两侧增加斜撑来抵抗变形。如图7 所示。

图7 防变形工装

此外,蜂窝的无损探伤:蜂窝外表面17 道3.8 m的连续角焊缝及两侧法兰的连续角焊缝需要PT 着色探伤,保证焊缝的气密性。

4 1/4 瓣蜂窝的最终尺寸检验

焊后根据图纸对1/4 瓣蜂窝的直线尺寸、对角线尺寸、蜂窝形状尺寸、各个平面的平面度等进行了测量,除每一件1/4 瓣蜂窝因为有一处返修而造成平面度超差外,其余蜂窝尺寸全部合格。平面度超差的一件也由设计批准让步使用。

5 蜂窝桶体的预组装及蜂窝与放电极的预组装

为保证现场安装的顺利进行,蜂窝桶体本身及蜂窝桶体与放电极都在供应商现场进行了预组装。如图8 所示。

图8 蜂窝预组装

6 蜂窝清洗与包装

因蜂窝的表面质量与除尘效果紧密相关,在以上所有工作完成后,用酸洗钝化膏对蜂窝表面进行了清洗,清洗完毕擦干后缠绕膜包装,准备发货。

7 蜂窝的现场安装

根据相关标准及安装手册的要求,安装并测量整个蜂窝桶体的圆度及垂直度,同时测量蜂窝收尘极与放电极之间的同轴度公差,必须符合相关标准及手册的要求。如图9 所示。

图9 蜂窝的现场安装与测量

8 湿式静电除尘器的最终产品验收

最新安装的WESP 在后续进行的性能考核中,净化气体含尘量的测量值达到了5 mg/Nm3左右,满足当地市政府排放限值10 mg/Nm3的要求,客户随后签发了最终验收证书。湿式静电除尘,器安装完工图如图10 所示。

图10 湿式静电除尘器(WESP)安装完工照片