某型发动机进气道优化设计

2021-04-23郭彦豆

郭彦豆,徐 飚

(柳州五菱柳机动力有限公司,广西 柳州 545005)

0 引言

“国六A”要求在非工况和测试环境下,一氧化碳排放量、非甲烷总烃和总碳化合物排放量降低至少50%;氮氧化物排放量标准加严42%,堪称史上最严排放标准。随着“国六A”“国六B”的实施,汽车燃油消耗限制的要求更严苛。在汽油发动机的设计和开发过程中,除了要考虑追求动力性,经济性也是重要的设计指标。汽油发动机缸内气体的流动状态对燃烧有至关重要的影响,而汽油机进气道的形状则很大程度决定缸内气体的流动状态[1]。因而,合理设计汽油机进气道是提高动力性、经济性的关键。

本研究以五菱柳机某款发动机缸盖为研究对象,基于原机型的缸盖进气道进行气道测量,并针对测量结果,对该进气道进行优化设计,得出的测量结果与原设计分析对比。实验证明缸盖气道结构中的细节对发动机的性能有显著影响,通过优化缸盖进气道结构,降低发动机油耗降低5%。

1 进气道测量结果的评价方法

在发动机进气道的气量测量中,目前行业内尚未统一气道的评价标准,气道流量系数和滚流比的评价标准得到认可和广泛应用的有:Ricardo、FEV、AVL、SwRI。本公司试验设备使用Ricardo 和AVL 评价气道,因此,本研究选取Ricardo 作为流量系数的评价标准,选取AVL 作为滚流比的评价标准。

1.1 流量系数计算式

Ricardo 评价方法:假设气体流动过程内外压差不变,在发动机气道CFD 计算中,流量系数定义为通过气道中某一截面实际通过气体的流量与计算得出气体的流量的比值[2]。

定义式如下:

式中:mact为实际气体流量;mtheo为理论气体流量;本文采用出口边界的流量作为mact,则有:

式中:AV为进气门座圈面积;ρ为气缸内气体密度;△p为气道进出口压差;△pavg为平均密度。

式中:dV为进气门座圈内径;n为每缸气门数。

式中:ρ0为气缸外大气密度。

1.2 AVL 滚流比计算公式

图1 所示的是滚流示意图,在发动机气道CFD计算中,可假设活塞平均速度与缸内流场平均速度相等,滚流比TR定义为:

图1 滚流示意图

式中:npadd为叶片风速仪转速;nmot为假定发动机转速;S为活塞冲程;A为气缸截面积;m为质量流量;npadd为叶片风速仪转速。

式中:D为气缸直径。

2 气道测量条件和目标

2.1 进气道三维几何模型

从结构上看,在进气口端,原气道(图2)更加趋于圆形,气道走向直。此结构有利于减少流动阻力,不利于滚流的形成。优化后气道(图3)比较宽大,平均滚流比变大,平均流量系数减少。

图2 原气道

图3 高滚流比气道

2.2 气道试验参数

为了更准确得到两种起到的滚流比与流量系数,将原气道和优化后气道设计的缸盖分别用气道试验机进行试验,气道试验参数见表1。

表1 气道试验参数

测量单个进气道2 mm、3 mm、4 mm、5 mm、6 mm、7 mm、8 mm、9 mm、9.8 mm 气门升程下的滚流比和流量系数,并将测量结果计算,得到平均滚流比和平均流量系数。平均流量系数代表进气道的流通能力,越大发动机的进气能力越好。平均滚流比对发动机的性能有积极影响,滚流越强发动机的燃烧速度越快,热效率会提高。气道的滚流比和流量系数这两个参数是互相矛盾,增加滚流比的同时,流量系数会降低。

2.3 目标

综合发动机性能和油耗要求,初定目标如下:

(1)流量系数:Ricardo>0.25;

(2)滚流比参数:AVL>2.05。

3 原进气道与优化气道的流量系数对比

3.1 方案1(只优化气道)与原进气道平均流量系数测量

为了评价气道性能,测量原气道与优化后气道的平均流量系数以评价气道流通性能。流量系数大,发动机功率、扭矩就大,当然最终还是以发动机台架性能验证结果为准。

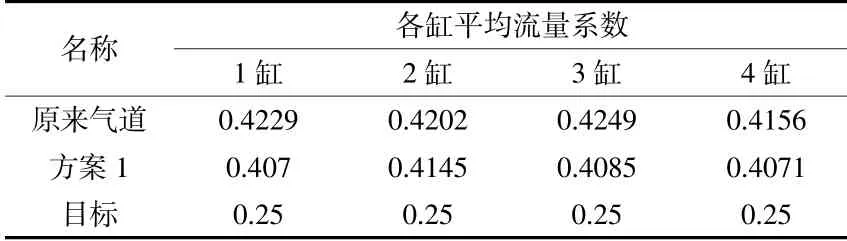

表2 为平均流量系数对比结果,从表中可以看出,优化气道的平均流量系数比原进气道的下降约0.015,说明优化后气道气体通能力变化不大。

表2 平均流量系数对比

3.2 方案1(只优化气道)与原进气道平均滚流比对比

为了评价气道性能,需要测量原气道与优化后气道的滚流比。滚流比大,发动机油耗低,最终还是以发动机台架性能验证结果为准。

表3 为平均滚滚对比结果,从表中可以看出,优化后气道的平均滚流比比原型机提升约0.4,说明宽大的气道有利于滚流的形成。但离目标较远,还需要继续优化。

表3 平均滚流比对比

4 优化气道细节

检查优化后气道的缸盖,发现可以通过加大进气道和进气门座圈内径、刀检进气道内台阶等方式可以进一步优化进气道。

4.1 方案2:在方案1 的基础上加大进气道和进气门座圈内径

因为空间限制,缸盖不能做太大的更改。为了保证缸盖进气道与水道间的壁厚,进气道只能单边加大0.6 mm,如图4 。进气门座圈厚度有限,内径只能由26.8 mm 改为28 mm。优化后,重新用气道试验机进行试验。

图4 打磨进气道单边加大0.6mm

为探究缸盖重复拆装对气道的流量系数和滚流比的影响,同一件缸盖重复拆装气门、弹簧等子零件两次,每次分别测量一次进气道,对比结果见表4、表5。

由表4、表5 可以看出:

表4 平均流量系数对比

表5 平均滚流比对比

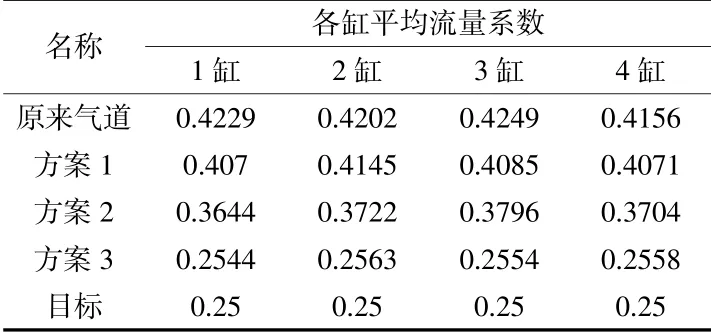

(1)优化后,平均流量系数下降了约0.04,但是大于目标值。

(2)优化后,平均滚流比提高了1~1.3,接近目标。进气道的拓宽对平均滚流比的影响很大。

(3)两次测量有一定偏差,由气门拆装和缸盖安装到设备上的误差引起。

4.2 方案3:在方案2 基础上刀检进气道内台阶

检查缸盖的进气道,发现内部存在大小不一的弧形小台阶,为机加工刀检进气道时形成,如图5。通过优化刀检工艺,可以消除小台阶,如图6。将消除小台阶后的缸盖,重新用气道试验机进行试验。

图5 刀检前,进气道内有台阶

图6 刀检后,进气道内无台阶

为进一步探究缸盖重复拆装对气道的流量系数和滚流比的影响,同一件缸盖重复拆装气门、弹簧等子零件两次,每次分别测量一次进气道对比结果见表1 和表7。

由表6、表7 可以看出:

(1)优化后,平均流量系数下降了约0.1,且达到目标。

(2)优化后,平均滚流比提高了0.1~0.4,达到目标。

(3)两次测量还是有一定偏差,由气门拆装和缸盖安装到设备上的误差引起。

(4)说明进气道小台阶等结构细节对平均流量系数和平均滚流比有明显影响。

表6 平均流量系数对比

表7 平均滚流比对比

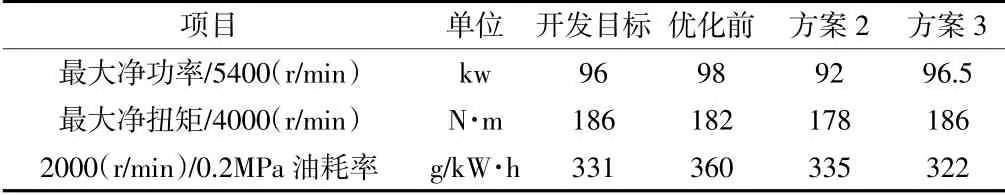

优化前后发动机性能与油耗对比见表8。优化后,发动机功率下降1.5 kW,扭矩提升4 N·m,2000(r/min)/0.2 MPa 油耗下降10%,达到设计要求。

表8 优化前后发动机性能与油耗对比

5 结论

通过对原型机加大气道、优化台阶的改造,降低了气道的流量系数,提升了滚流比,使发动机动力性能有限下降的同时,改善发动机的经济性,达到优化目的。同时,也证明了气道台阶等细节对气道的流量系数和滚流比有显著影响。