基于整车试验数据的变速箱齿轮优化设计

2021-04-23陈紫微汪文华

陈紫微,汪文华,张 威

(1. 南昌交通学院 智能制造学院,江西 南昌 330100;2. 麦格纳动力总成(江西)有限公司 产品研发中心,江西 南昌 330013)

0 引言

随着汽车工业的快速发展,已经产生严重的环境和人类生存问题,全球变暖、空气污染和石油资源的快速消耗,已成为人们日益关注的问题。电动汽车由于其高效率,对环境污染小,几乎零排放的特点,已得到广泛关注,在可预见的未来必将取代传统燃油汽车[1,2]。电动汽车的使用过程中,变速箱是形成整车噪音的主要原因之一[3]。齿轮作为电动车变速箱的主要工作零件,对其进行优化设计,能显著提高整车寿命并改善NVH 水平。传统的设计方法是基于相关汽车行业或者企业标准进行零部件设计和试验验证,与整车使用的相关性差,不能很好反映整车使用情况。

汽车道路试验采集数据由于受到道路、整车和驾驶策略等因素影响,采集的数据非常复杂而且是连续随机变化的,这些数据无法直接用于变速箱开发过程中。因此,要将整车道路试验数据计算整理为适合变速箱理使用的载荷。常用的整车道路数据统计方法有雨流计数法、幅值计数法和峰值计数法等[4,5]。李文礼[6]采用雨流计数法和数理统计方法对测得的载荷数据进行压缩处理,获得基于不同载荷等级下转速和挡位的统计分布。刘彦龙[7]根据雨流循环外推法将载荷循环数外推至目标里程,最终获得连续的各挡载荷数据。陈德鑫[8]采用幅值循环计数法对实车测得的载荷的时间历程进行统计处理,编制了乘用车变速器的设计载荷谱。

基于水平分布计数法将某电动车道路采集数据计算得到变速箱载荷,将该载荷谱输入到Romax 软件进行计算,包括齿轮安全系数、齿面接触斑点分析,齿面接触应力和传递误差计算,根据计算结果优化齿轮微观参数,改善整车NVH 水平。由于分析数据来自整车采集的数据,充分反映整车使用过程中载荷的分布,提能高齿轮设计的准确性。

1 水平分布计数法

根据Miner 损伤理论[9],统计各个齿轮承受的扭矩和运转循环数就可以计算齿轮的寿命。采用水平分布计数法(LDC:level distribution counting )[10,11]统计整车道路采集数据生成变速箱输入轴的扭矩和循环数,已成为变速箱齿轮寿命计算的标准方法。

根据齿轮传动特点,齿轮旋转一圈时,齿轮上每个齿都要承受一次脉冲载荷,传统计数方法例如雨流计数和峰值计数法,均不能考虑齿轮总的运转旋转数影响。与传统载荷计数方法比较,水平计数分布法综合考虑了扭矩和循环数的相互关系,计算单个水平扭矩的边界里齿轮旋转循环数。更适用于变速箱载荷统计计算。

整车数据采集时,测试系统每间隔Δt时间内采集一组数据信号,包含变速箱输入轴的扭矩Tri、转速nri和时间ti。如图1 所示首先将齿轮所受扭矩分为多个级别T1,Ti……Tm,相邻级别的扭矩差值为一恒定值ΔT。将输入轴扭矩Tri整理到相对应的应力级别中,假设统计后的扭矩级别为Ti,用以下公式进行计算:

图1 水平分布计数法

同时齿轮的循环数也可以根据转速和时间信号计算得到。采样时间Δt内,Tri对应的循环数Δni可以用以下公式计算:

应用LDC 统计后,得到的扭矩是一组一维矩阵,其中有很多相同的扭矩级别值Ti。将相同的扭矩值Ti对应的Δni累加,即为整个扭矩级别中Ti对应的总循环数ni。

通过LDC 计算整理得到齿轮所受扭矩和循环数的关系矩阵,可以为后续变速箱齿轮设计校核提供真实的载荷谱,提高变速箱设计与整车使用的相关性。

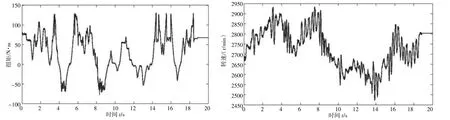

某电动车厂提供其电动车前置前驱变速箱测试数据,部分数据如图2 所示。整车采用前、后双电机结构布置,与之匹配的是单挡位2 级传动变速箱,电动车前电机参数为:额定扭矩180 N·m,最大峰值扭矩300 N·m,额定转速5500 r/min。一级齿轮整车采集数据是按照整车试验规范在试验场采集,对应用户里程为24 万公里。实际整车测试发现较明显的啸叫,对应阶次为一级齿轮。为了分析该问题,根据整车测试的数据进行分析。

图2 整车道路部分数据(扭矩-转速-时间曲线)

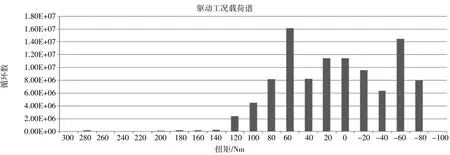

根据上述介绍的LDC 方法,设置扭矩步长为20 N·m,利用MATLAB 软件编写程序统计得到变速箱输入端的关于扭矩-循环数的载荷谱如图3 所示。

图3 计算的变速箱载荷谱分布图

通过比较可以直观地看到,电机驱动工况的扭矩主要集中低扭部分20 ~100 N·m。因而对于齿轮的微观参数设计时,应该重点关注相对应部分,以便更符合整车使用工况。

2 变速箱齿轮优化设计

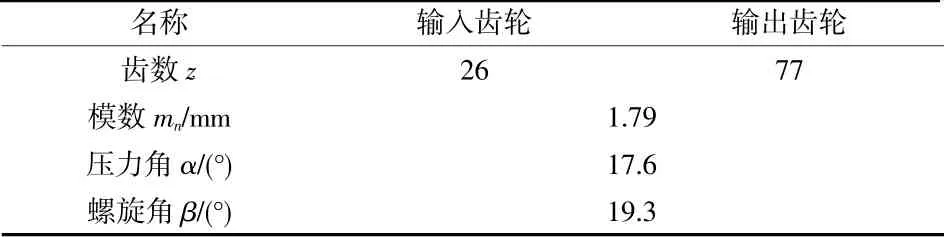

Romax 作为传动系统设计的软件之一,采用系统建模和分析的方法,来计算齿轮强度和齿轮接触分析,具有明显的优势[12,13]。上述变速箱齿轮为渐开线斜齿轮,第一级齿轮速比为2.962,主要校核该对齿轮的设计参数。齿轮宏观参数见表1。

表1 某电动车变速箱第一级齿轮参数

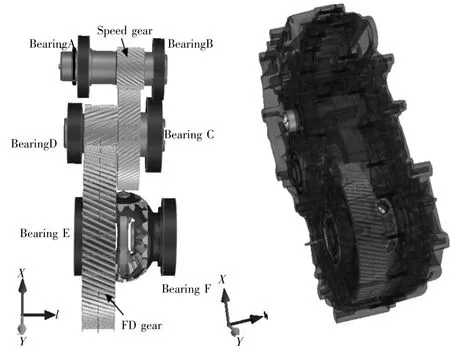

在Romax designer 中建立变速箱系统模型,齿轮结构按照图纸设计输入,壳体三维模型通过Hypermesh 软件进行有限元网格划分,定义约束条件和材料属性,然后导入到Romax 中,通过连接节点,然后缩聚得到变速箱模型如图4 所示。

图4 变速箱Romax 模型

2.1 齿轮强度校核

变速箱齿轮设计时,主要通过计算齿轮齿根弯曲疲劳强度和齿面接触疲劳强度是否满足设计载荷要求。通过利用LDC 方法得到基于整车测试数据的载荷谱,将其直接用于齿轮强度校核。计算得到第一级齿轮齿根和齿面安全系数见表2。

表2 齿轮安全系数

结果显示,目前变速箱齿轮强度设计满足该电动车整车耐久要求。

2.2 齿轮微观修形参数校核

由于变速箱系统的变形以及制造的误差,导致齿轮在啮合的过程中产生冲击,使得齿面受力不均,需要对齿轮进行微观修形,改善齿轮啮合情况,能改善变速箱的NVH 水平[14]。通过评价齿面接触斑点、传递误差和接触应力进行判断。依据电动车整车计算的载荷谱,重点关注循环数较多的扭矩段(对应整车使用工况更多),保证该扭矩段的齿轮接触最优,更符合整车使用要求。

按照第1 小结的计算结果,主要选取驱动工况扭矩段为60 N·m、100 N·m 和300 N·m,通过齿面接触斑点、传递误差值以及接触应力比较,对齿轮修形参数进行优化,并根据整车实际测试结果进行比较分析。

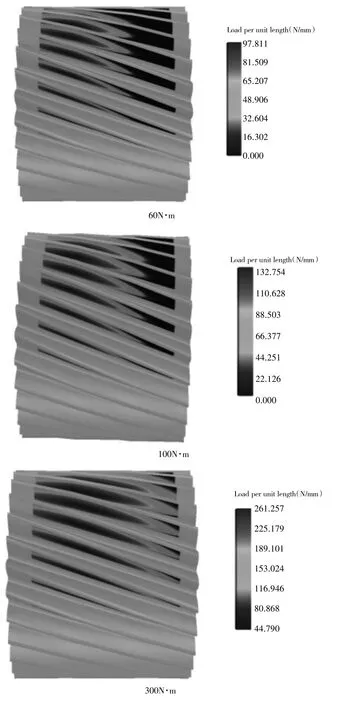

2.2.1 齿轮原始设计接触斑点结果如图5 所示。

图5 齿轮驱动工况下接触斑结果

从接触斑点的计算结果看,现有设计在300 N·m工况下齿面接触斑点形状比较理想,但是在常用扭矩工况(60 N·m,100 N·m)下,齿面存在偏载的情况。按照图3 的载荷分布,有必要对该齿轮的齿向倾斜偏差fHβ进行调整,使齿轮在低扭工况下获得更好的齿面啮合情况。

根据以上齿轮接触斑点计算结果,调整齿轮微观参数如下,驱动面fHβ预先设计为25 μm,为了改善接触斑点,驱动面fHβ调整为10 μm。

表3 齿轮微观参数优化比较

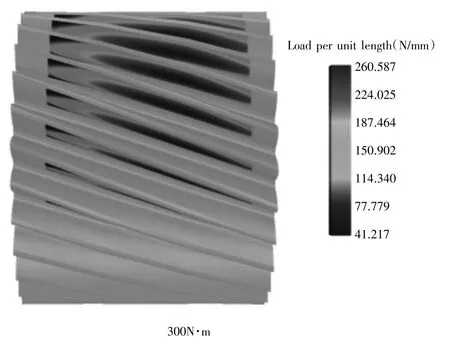

2.2.2 齿轮优化设计后接触斑点结果

根据上述调整方法,再次计算上述工况下的齿轮接触斑结果如图6 所示。

图6 齿轮参数优化有驱动工况下接触斑结果

从上图的齿轮接触斑点结果看,优化齿向倾斜偏差(fHβ)后,100 N·m 齿轮接触区域更接近中间区域,低扭部分接触得到明显改善。由于重点关注低扭部分接触斑点,高扭部分存在轻微偏载,但对应整车载荷谱中该部分的循环数特别少,可以适当降低要求。

2.2.3 齿轮优化前后传递误差值比较

一对无误差的齿轮在零负载的情况下啮合,被动齿轮将精确地按照传动比跟随主动齿轮一起转动。实际情况是被动齿轮经常处于理论位置之前或者之后。这种转动上的差异成为传递误差,传递误差实际输出齿轮的转动角度与理想齿轮转动角度之间的差值。通常计算的传递误差是为峰峰值传递误差(peak to peak transmission error)。一般认为,传递误差是齿轮噪音的罪魁祸首。通过降低传递误差,能有效地改善齿轮啮合产生的噪音。

图7 为齿轮优化微观参数后各个扭矩段的传递误差值的结果比较。

图7 驱动工况优化前后TE 值比较图

通过比较分析,驱动工况下由于调整齿向倾斜偏差fHβ后,在整车载荷较多工况下TE 值有了一定降低,反拖工况下TE 变化很小,通过调整齿轮微观参数,对改善齿轮啮合噪声有促进作用。

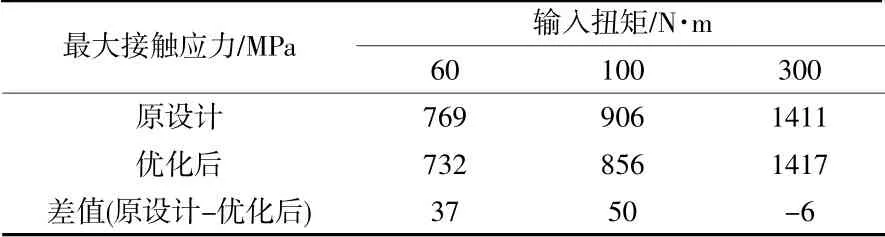

2.2.4 齿轮优化前后最大接触应力比较

由于改变修形参数后,齿面的接触区域会发生变化,齿轮最大接触应力也会有变化,表4 为不同设计状态下的齿面最大接触应力比较。

表4 齿轮优化前后齿面接触应力比较

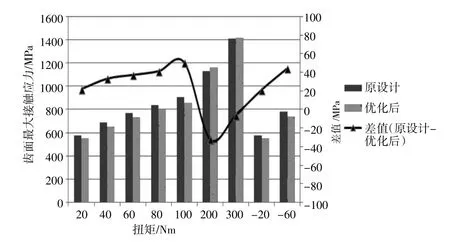

为了便于明确比较,将上述结果整理为柱状图形式,如图8 所示。

图8 齿轮优化前后齿面接触应力比较

从齿面最大接触应力比较,由于调整修形参数,优化了低扭部分的接触结果,齿面接触应力也相应降低,对齿轮齿面耐久也有改善,与设计目标相匹配。

3 整车啸叫测试

根据上述齿轮优化设计方案,分别加工样件进行整车噪声测试,分别使用整车小油门工况(100 ~120 N·m)和全油门工况(250 ~300 N·m),测试车内噪声水平,实际测试结果如下:

从齿面最大接触应力比较,由于调整修形参数,优化了低扭部分的接触结果,齿面接触应力也相应降低,对齿轮齿面耐久也有改善,与设计目标相匹配。

从设计测试结果比较,在小油门测试下,此时变速箱输入扭矩大概为100 ~120 N·m 工况,通过优化齿轮微观参数,可以降低车内噪声值大概3 ~5 dB,与Romax 计算结果完全一致,同样,在全油门测试下,此时变速箱输入扭矩大概为250 ~300 N·m,优化后的车内噪声比原始设计稍有变差,这也与上述的分析结果保持相同。如前所述,车内啸叫主要出现区域也是在低扭矩工况下,因此该优化方案可以改善该问题。

图9 整车不同工况下噪声测量值比较

综合比较,根据整车实际数据计算得到的载荷,校核齿轮进行强度并针对特定工况对齿轮微观参数进行优化设计,能改善变速箱NVH 水平,同时也保证了整车寿命的需求。

4 结论

用水平分布计数法统计整车实际道路采集的数据,得到变速箱设计载荷谱。应用计算的载荷谱进行变速箱齿轮优化设计,有针对性的考虑基于整车测试数据的扭矩分布情况,分析齿轮接触斑点,TE 值和接触应力,优化齿轮相关微观参数,将获得更加符合用户使用情况的齿轮设计参数,提高变速箱齿轮设计的准确性,并与整车实际测试数据保持相同结果。同时,可以基于该载荷用于变速箱轻量化设计工作,为变速箱系统设计提供理论和试验数据支撑。