AlCrN 涂层圆锯刀干切削316L不锈钢的适用性研究

2021-04-23彭弘哲李必文顾剑涛

彭弘哲,李必文,周 楠,顾剑涛,方 童

(1.南华大学机械工程学院,湖南 衡阳 421001;2.中国核动力研究设计院,四川 成都 610213)

0 引言

316L 奥氏体不锈钢因其良好的塑性、韧性、焊接性和耐腐蚀性,被广泛用于核电站堆内构件、蒸汽发生器、控制棒和主管道的制备[1]。对退役核设施的低污染金属进行表面去污、解体、熔炼,是解控去污、压缩减容及再生循环利用的首选工艺。相较于氧乙炔切割,采用干式切削方式将其解体为熔炼所规定的尺寸[2],具有减少烟尘与气溶胶污染的优势,更加契合安全环保和职业健康卫生的高标准和高要求。在涂层材料中,AlCrN 涂层具备较高的硬度、较好的耐磨性及高温抗氧化性适用于切削难加工材料[3],而TiN 涂层[4]具有较好的韧性及较高的弹性形变承受能力而广泛应用于钢件的加工。基于316L 奥氏体不锈钢制件切削时散热性差、易粘刀及加工硬化的特点,本研究以150 × 2 × 72Z 规格的M35 基体AlCrN 涂层圆锯刀为主要研究对象,以薄TiN 涂层圆锯刀和M2 圆锯刀为比对参照(单价分别为150 元、75 元、55 元),实验研究其干切削316L 不锈钢的适用性和失效机理,为核领域放射性污染金属解控去污及再循环利用企业优选解体刀具、切割施工提供理论参考和控制策略。

1 3 种刀具的干切削实验

1.1 刀具几何参数检测

AlCrN 涂层刀、薄TiN 涂层刀的基体均为M35(即W6Mo5Cr4V2Co5)。AlCrN 涂层被称为特A 氮铬铝涂层;TiN 用薄涂层,是因为厚涂层在切削中柱状晶界裂纹易导致涂层剥落与掀裂[5],还因薄涂层离子镀制备时间短、刀具售价相对便宜;未涂层刀材料为M2(即W6Mo5Cr4V2),售价最为便宜。3 种圆锯刀规格均为150 × 2 × 72Z,内孔直径为φ32 mm,安装位圆台直径φ52 mm,侧面从顶刃至圆台外缘逐渐内凹0.07 mm,其他结构参数见表1。DVM6 徕卡三维视频显微镜下刀齿表面形貌如图1 所示,颜色分别为灰黑色、金黄色、银白色。

图1 3 种圆锯刀刀齿的原始表面形貌

表1 3 种圆锯刀的检测结果

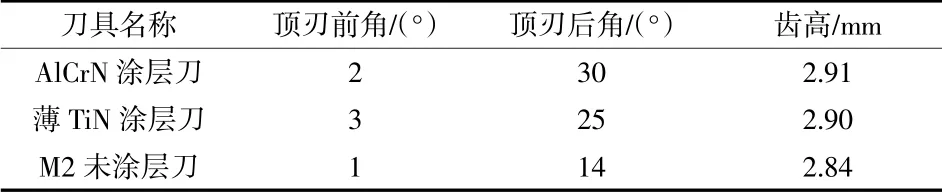

1.2 切削用量选定

圆锯刀干切削实验的切削用量有刀具转速n与进给量,首先根据相关文献和行业经验框定出常规锯切线速度范围为20~60 m/min、每齿进给量fz范围为0.01~0.02 mm[6],再根据刀具直径、机床参数[7]、企业切割施工时不同场合追求刀具最大耐用度或最大切削效率的需要,选定出如表2 的4 组干切削实验切削用量方案。

表2 4 组实验切削用量方案

1.3 切削实验设计

(1)切削机床:XA6132 型卧式铣床。

(2)刀具安装方式:考虑到生产中工件形状多样、尺寸大小不同,未使用铣床横梁和吊架,刀杆为悬臂式;为避免重载时出现刀具打滑或卡齿现象,刀具带键安装。

(3)工件材料:25 × 3.5 规格的316L 奥氏体不锈钢管材。

(4)工件装夹:虎钳夹持,保证每次切削10 mm厚的样件时伸出量均为50 mm。

(5)切屑清理:每切削10 件后停机,用毛刷清理刀具上附着的切屑。

(6)切削过程观察:实时观察记录切屑颜色变化、刀齿磨损程度。

(7)表面形貌观测:切出第25 件、第50 件,之后每切出30 件,观测刀侧表面形貌。

(8)刀具磨钝标准:锯切时刀齿明显发红且伴随尖啸声、机床颤振明显、主轴出现憋转现象、刀齿出现断裂或破损等灾难性失效。

1.4 实验现象及结果

(1)切屑颜色变化规律:4 组干切削实验中,切屑的颜色变化规律一致,即均经历银白色(初期磨损阶段)→褐色(正常磨损阶段)→蓝色(急剧磨损阶段),只是同组方案下不同刀具每磨损阶段切削的工件数量不同,表明了各阶段刀具损耗及切削热的过程演变。

(2)刀具磨损形式:干切削实验中3 种刀具未出现刀齿崩刃、侧刃破损、热裂纹、热变形、月牙洼磨损现象,齿侧面均匀磨损直至涂层磨穿,观测不到涂层的剥落和掀裂现象。图2 为4 组实验方案下3 种刀具失效刀齿的表面形貌。方案Ⅰ和Ⅱ均采用了35.34 m/min 的较低切削速度,在此切速下3 种刀具均以磨粒磨损为主,其中方案Ⅰ中的两种涂层刀具因较高的表面硬度、较低的摩擦系数并兼具较好的韧性,耐磨性优于未涂层刀;方案Ⅱ的进给量增大为方案Ⅰ的1.57倍,刀齿因承受了更大的交变应力和接触疲劳应力,均出现轻微的粘结磨损现象。方案Ⅲ和Ⅳ采用了55.61 m/min 的中等切削速度,除了磨粒磨损,较小进给量的方案Ⅲ单件切削时间长、切削热量大,致使所有刀具在剧烈磨损和急剧磨损阶段还出现了氧化磨损现象;较大进给量的方案Ⅳ中刀齿因承受了更大的挤压力,在较早到来的急剧磨损阶段容易钝化、氧化且产生切屑瘤,不能达到继续切削不锈钢时对刀刃的锋利要求。

图2 4 组干切削参数下3 种刀具失效刀齿的表面形貌

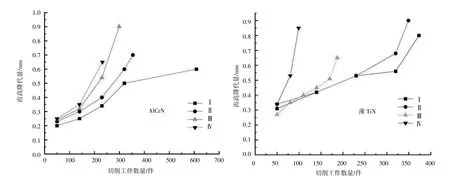

(3)齿高降低量与切削数量的关系:M2 未涂层刀在4 组干切削实验中的切削数量分别为241、171、37、33 件,远低于涂层刀,表明其对于干切削316L 不锈钢的适用性较差。图3 给出了涂层刀齿高降低量与切削数量的关系,可以看出:刀具寿命长短依次为方案Ⅰ~Ⅳ;切削速度对寿命的影响最为明显,当采用相同进给量即切削效率相等时,刀具寿命低切速时远高于中切速时;同一切速下进给量越小刀具寿命越长;同一切速下进给量越大齿高降低量越大,但AlCrN 涂层刀在方案Ⅲ时不遵守该规律,分析应该是高温引起了剧烈的氧化磨损,而该刀在方案Ⅳ时的切屑粘结反而对刀齿有一定的保护作用。对于两种涂层刀,如果追求最长的刀具寿命,则宜选择AlCrN 涂层刀在方案Ⅰ服役;如果追求最高的切削效率,则两种刀任选其一在方案Ⅱ服役寿命差别不明显,但选择薄TiN 涂层刀效费比更高。

图3 两种齿高降低量与切削数量的关系图

2 涂层测试与分析

2.1 涂层表面形貌

经SEM 对刀具横截面的观测,AlCrN 涂层和薄TiN 涂层厚度分别为3.5 μm 和1.5 μm。图4 为Al-CrN 涂层和薄TiN 涂层的表面形貌及EDS 图谱,可以看出:涂层表面均存在凸棱;嵌有大小不一、形状各异的白色颗粒;孔隙率较大,密布大量圆形小凹坑,散布少量针眼状孔洞。分析:较薄的涂层厚度使刀具侧面在很大程度上遗传了基体侧面磨削后的表面形貌,凸棱依然存在,进一步采用JB-4C 精密粗糙度测试仪测出AlCrN 涂层表面轮廓算术平均偏差Ra值为0.136、轮廓最大高度Rz值为0.8895、轮廓单元的平均宽度Rsm值为0.0413,而薄TiN 涂层的对应的值分别为0.320、2.3235、0.0432,说明厚涂层对改善表面的细腻度和光泽度有利;白色颗粒应是离子镀过程中靶材表面因阴极弧斑在某一点长时间停留而激发出的熔滴与气体反应后沉积的,或合金靶材本身成分不够均匀;圆形小凹坑是由于加速离子对膜层表面的轰击而形成的,针眼状孔洞是部分与膜层表面结合不够牢固的颗粒产生了脱落而形成的。

图4 AlCrN 涂层(上)和薄TiN 涂层(下)表面形貌及EDS 图谱

2.2 涂层元素及相分析

表3、表4 为两种涂层刀表面的EDS 成分分析结果,图5 为其XRD 衍射图,据此判断:对于AlCrN 涂层,具有面心立方体结构的CrN 相;AlN 相与CrN 相在(200)处衍射峰重叠且强度最高,说明涂层生成时晶体都沿着(200)晶面择优生长且原子排列规则;Al与N 以共价键结合,而Cr 和N 以金属键结合,涂层高的铝含量有助于提升抗氧化性,而AlN 具备的高热稳定性又能有效抑制涂层中氮的减少;XRD 谱中没有单质铝的衍射峰,表明可能有非晶体相的存在从而提高涂层的硬度和韧性。对于薄TiN 涂层,检测到主相TiN 而未检测到Ti2N 相,TiN 在(111)、(200)、(311)晶面出现衍射峰,且在2θ为36.6°时出现了最强且顶端尖锐的衍射峰,表明在(111)处晶面结晶质量相对较高。

表3 AlCrN 涂层表面成分表

表4 薄TiN 涂层表面成分表

图5 AlCrN 涂层和薄TiN 涂层XRD 衍射图

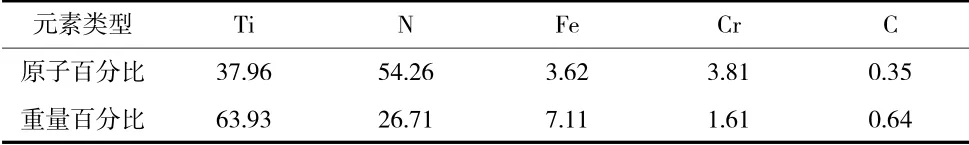

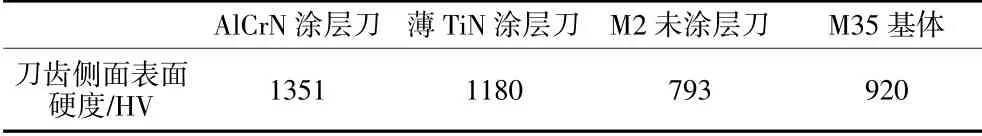

2.3 涂层表面硬度及膜/基结合强度分析

表5 列出了3 种圆锯刀刀齿部位及M35 基体的显微硬度值,可见:AlCrN 涂层硬度远高于薄TiN 涂层;1.5 μm 厚的薄TiN 涂层其硬度并不低于5 μm 厚的正常涂层;通过适当热处理的M35 基体硬度高于M2 刀齿,又由于其具有625 ℃下4 h 的63 ~65 HRC高温红硬性[8],分析这是涂层刀在涂层磨穿后仍具有较好耐磨性的原因。

表5 3 种圆锯刀和涂层基体的硬度

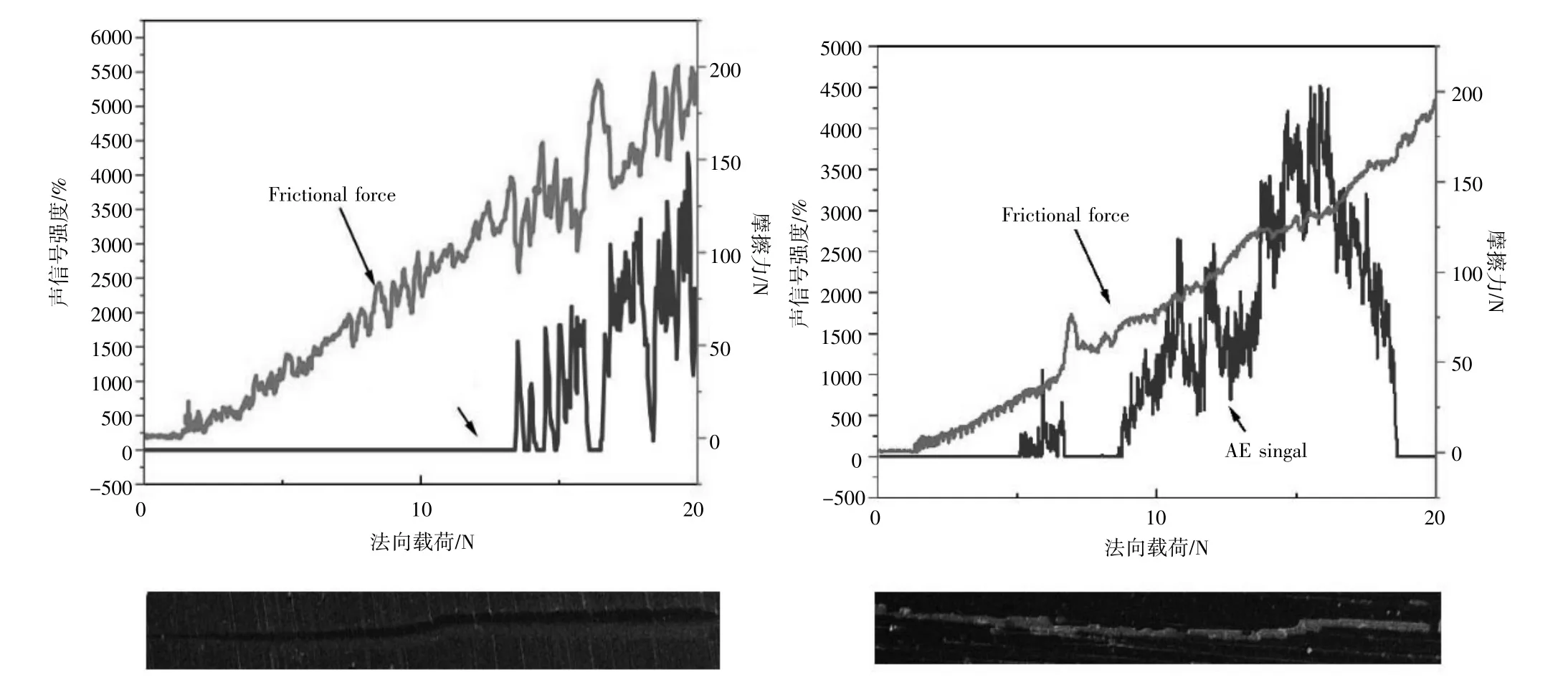

图6 为2 种涂层划痕测试时声音信号和摩擦曲线随金刚石压头载荷加载的变化图及划痕形貌,可以看出:在压头划破涂层前的摩擦力在一定范围内波动,分析应是受到了涂层表面存在的凸棱及孔隙的影响;对于AlCrN 涂层,当载荷加载至13.5 N 时摩擦力突然降低,声信号在此发生突变,可认为涂层失效临界载荷为13.5 N;对于薄TiN 涂层,声信号尽管在5 N 载荷时发生突变而出现了第一个峰值,但此时摩擦力并未发生明显变化,且在7 N 时声信号恢复平稳,分析应是金刚石压头在5 N 时犁起了大颗粒,而当载荷增加到时,声信号与摩擦力均出现突变,可认定8.6 N 为薄TiN 涂层的失效临界载荷。实验表明,AlCrN 涂层的高硬度有利于降低涂层与压头接触区的应力和塑性变形,具有更高抗裂性及与基体的附着力。

图6 AlCrN 涂层(左)和薄TiN 涂层(右)划痕曲线和划痕形貌

3 AlCrN 和薄TiN 涂层刀具干切削磨损机理分析

AlCrN 涂层和薄TiN 涂层的表面硬度远高于M2,其高温摩擦因数分别为0.35、0.40,小于M2 的0.45,又因离子镀后表面粗糙度得到有效改善并有较大孔隙率,故涂层刀的耐磨性、自润能力和散热能力得到根本的改善。摩擦性能的改善,M35 基体优异的抗冲击韧性和抗弯强度,为增大涂层刀的顶刃前角、后角提供了条件,并可进一步增强排屑能力、减小切削功率。从干切削实验均未出现涂层剥落与掀裂的结果来看,在本研究的切削用量下,涂层刀具的膜/基结合强度是满足使用要求的。

如前所述,3 种刀在方案Ⅰ可得到最长的干切削寿命,方案Ⅱ出现粘结磨损进一步表明在较高的每齿进给量即0.022 mm/T 时,35.34 m/min 切削速度较为偏低,会出现干切削316L 不锈钢塑性材料时的粘结磨损;方案Ⅲ和Ⅳ在剧烈磨损和急剧磨损阶段出现了氧化磨损现象。资料显示AlCrN 涂层、TiN 涂层的起始氧化温度分别为900 ℃、600 ℃[9,10],因此可断定在55.61m/min 的切削速度下的干切削实验均超过了这两种涂层刀的起始氧化温度。

对于AlCrN 涂层,其氧化涂层的结构为A12O3/Cr2O3混合氧化层,由于高温下Cr 原子会促进A1 原子向外扩散,加之A12O3的氧化反应自由能较低[11],因此在涂层表面会优先形成致密的A12O3惰性保护膜,增加了涂层的抗氧扩散和抗氧化能力,其结果是进一步降低了刀具摩擦系数,亦对提高刀具抗粘结磨损性能十分有利。这就不难理解方案Ⅲ较高的切削温度未产生而在相对较低切削温度的方案Ⅱ中反而产生了粘结磨损。方案Ⅳ较Ⅲ产生了更高的切削温度和更大的挤压力,涂层磨穿后靠M35 基体切削,材料间亲和力及摩擦系数均增大,因此出现粘结。

对于TiN 涂层,当切削温度超出其600 ℃的起始氧化温度时,涂层中会快速形成大量的TiO2,尽管相分析时未检测到Ti2N 相,TiN 表面却会在氧化温度下脱氮而形成Ti2N+N。虽然TiO2疏松多孔、硬度低且致密度差,且方案Ⅲ较Ⅱ切削温度高,但在方案Ⅲ的剧烈磨损和急剧磨损阶段的切削温度下,会形成比TiN热硬性更好的TiN+Ti2N 二相区[12],有效提高了刀具抗粘结磨损性能。方案Ⅳ较Ⅲ产生了更高的切削温度,当温度达到960 ℃时,Ti2N 会再次脱氮形成Ti+N,二相区的热硬性优势丧失,剧烈磨损和急剧磨损阶段均较短。

4 结束语

研究表明,以M35 作为基体的AlCrN 涂层圆锯刀、薄TiN 涂层圆锯刀的结构参数合理、涂层性能优越、涂层制备工艺可靠,保证了断续干切削塑性材料316L 不锈钢时的抗冲击韧性和抗弯强度,在综合切削性能方面比M2 未涂层圆锯刀有明显优势,其中AlCrN 涂层圆锯刀的表现尤为卓越。如果追求刀具最长的使用寿命并减少装夹辅助工时,宜选择AlCrN 涂层刀,在方案Ⅰ即切削速度35.34 m/min、每齿进给量0.014 mm/T 时,其寿命分别为薄TiN 涂层刀、M2 未涂层刀的1.63 倍、2.53 倍,这也符合核领域放射性污染金属解控去污及再循环利用企业废物最小化的原则;如果追求刀具最高的性价比,宜选择薄TiN 涂层刀及方案Ⅰ的切削用量;如果追求最高的切削效率,推荐选择薄TiN 涂层刀及方案Ⅱ的切削用量,虽然其切削效率与AlCrN 涂层刀相同,但使用寿命相近,效费比更好;如果干切削解体厚的316L 不锈钢制品,考虑到工件对刀具的挤压力,推荐选择耐磨性最好、自润能力最强的AlCrN 涂层刀。本研究结论可为相关企业优选干切削解体刀具及其匹配的切削用量提供理论参考和控制策略。