基于复杂曲面的整体钻机叶轮加工工艺研究与实践

2021-04-23韩凤霞张守明

郭 强,韩凤霞,张守明

(1.北京探矿工程研究所,北京 100083;2.北京信息科技大学,北京 100192;3.湖北三江航天红阳机电有限公司,湖北孝感 432000)

0 引言

整体叶轮是各类发动机的关键部件,已经广泛应用于航空、航天及其他工业领域。整体叶轮一般具有叶片薄、曲率变化大、叶片间隔小等特点,因此加工难度大,从一定意义上说,能否精确地加工出形状复杂的叶轮已成为衡量加工水平的一项重要指标。

传统的叶轮制造工艺包括电解加工、电火花加工以及精密铸造等。电火花加工虽然在很大程度上能够保证精度,但是这种加工方法效率低、成本高;电解加工虽然能保证加工效率,但是设备、阴极及夹具的成本较高,精度及成品的稳定性不好;铸造加工虽然能在最大程度上保证效率,但是铸造缺陷难以避免,尤其是气孔、裂纹、夹渣等,需要对铸件进行进一步的探伤检测,并且铸造精度较低,不适合精度要求较高的场合。

随着数控技术的发展,叶轮的加工逐渐由普通机床转向数控机床,由普通三轴加工中心分工序加工转向五轴加工中心一次加工成型,加工效率和精度得到了很大提升。

本文以某型号钻探设备叶轮为加工对象,结合叶轮的几何特点和加工难点,采用五轴联动加工技术,应用UG软件进行工艺参数及加工路径的优化,后处理软件生成高效的加工程序,经vericut进行仿真后,讨论并验证整体叶轮类的五轴数控加工中的关键技术问题。

1 加工工艺

1.1 整体叶轮的特点

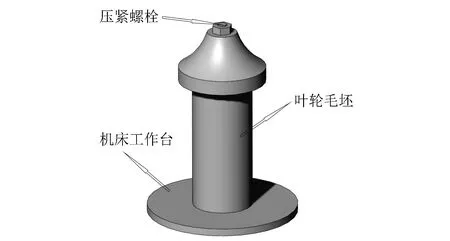

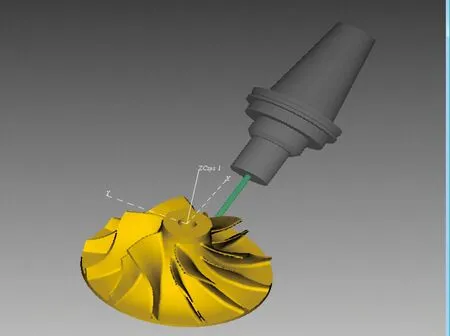

本次加工的叶轮共12个叶片,其中包括6个分流叶片和6个主叶片,叶片最薄处仅有1 mm,顶部直径124 mm,底部直径为176 mm,叶片高度74 mm,最小叶片间隙为9.3 mm,材料为6061铝合金,叶片与流道之间的倒圆角半径R=5 mm(图1)。

图1 叶轮三维图

首先,对叶轮曲面造型特点进行分析。叶轮的曲面可分为直纹面和自由曲面,自由曲面一般采用点铣方法,而直纹面则采用侧铣方法,因为侧铣方法效率高,表面质量相对点铣方法较好。根据本叶轮加工精度要求,采用直纹面造型,侧铣法加工。

1.2 加工工艺特点

由于叶片扭角较大,为加工带来了困难,叶片间隙较小,且流道较深,刀具的长径比较大,加工过程中容易产生颤振,严重时会影响零件的表面质量;由于整个系统处于动态交变载荷的持续作用中,导致刀具磨损严重,在加工叶片边部时的振动尤其严重,在这种情况下,不得不降低切削用量,大幅影响加工效率和加工质量,是造成废品率居高不下的主要原因。

形成颤振的主要原因是整个加工系统的动态弹性,包括材料、刀具、切削参数、零件外形等。本文主要从颤振的产生机理出发,通过调整设备、工装、工艺参数等加工方案,增加整个加工系统的动态刚性,从而降低加工过程中的颤振,进而降低废品率,提高效率。

1.3 加工设备选型

五轴联动加工中心(RTCP)主要有三种结构,摇篮式工作台结构(图2)、单支撑工作台结构(图3)和龙门式结构即摆头结构。由于单支撑工作台的支撑点少于摇篮式工作台,因此,摇篮式工作台的刚性要好于单支撑工作台;龙门式结构设备主要为工作台固定,主轴摆动,通常用于加工尺寸较大的零件,因此,设备较大,加工成本很高。本次试验主要是从验证加工经济性、降低颤振的角度出发,因此选择摇篮式工作台,加工中心型号确定为MAZK的VARIAX i-600。

图2 摇篮式工作台

图3 单支撑工作台

1.4 确定装夹方案

主要根据零件的材料及外形特点选择装夹方案。该零件材料为6061铝合金,材料硬度较低且零件成型厚度较薄,如果装夹方案及加工参数选择不当,极易产生变形或零件超差。根据五轴加工中心工作台特点及零件的外形尺寸,初步考虑有两种装夹方案可供选择。

第一种方案是利用中间的通孔采用压板及螺纹压紧的方式固定(图4)。该方案的优势在于简化了工装,只需要一根螺杆及一块压板即可完成装夹过程。但是考虑到该零件材料为6061铝合金,硬度较低,且上部压紧面受力面积较小,下部无径向限位,在加工过程中零件易发生移动,增大颤振,引起零件超差;且该装夹方案需要提前在叶轮中心加工一通孔,增加了加工难度。

图4 叶轮装夹方案1

第二种方案是利用三爪卡盘直接压紧(图5),该装夹方案的优势在于直接用三爪卡盘固定零件,稳定性优于采用压板的固定方式,而且只需要一次找正卡盘中心坐标,即可批量加工,省去了每次加工都需要调整坐标系的过程。

图5 叶轮装夹方案2

综合以上因素,采用第二种装夹方案,为避免主轴与工作台干涉,采用了加高毛坯的方式。

1.5 确定加工工艺

叶轮毛坯料选用的是棒料整体加工成型,首先车削出基本形状后作为铣削毛坯,同时为三爪卡盘车削下部装夹圆柱体,圆柱体的高度根据机床主轴与工作台A轴旋转时不发生干涉的极限位置计算得出。考虑到本次粗加工采用的刀具与粗加工余量相差很小,为了提高加工效率,工艺省去半精加工工序。叶轮的整体加工工艺为:车削毛坯→流道粗加工→叶片粗加工→叶片精加工→流道精加工。

1.5.1 流道、叶片粗加工

流道粗加工采用型腔铣的方法,采用型腔铣有两种优势,一是如果固定A轴和C轴之后能简化刀路;二是采用大直径刀具,铣削效率能大大提高。同时,型腔铣也有不足之处,因为固定了A轴和C轴,某些位置(如叶片根部)会切削不到,导致下一工序的精铣产生加工余量不均匀的情况,加剧了工件颤动,加快了刀具磨损,严重时会产生刀具损坏。为了避免这种情况的产生,在安排工序时采用双刀路加工,即定轴加工时采用两种不同的刀轴方向,这样不仅保证了加工速度,而且清除了部分区域余量过多的问题。

本次加工时选择普通平底铣刀,这样在等效切宽的前提下,与球头刀相比,可以有效地减少刀具轨迹数目,由此可以提高加工效率(图6、图7)。

图6 粗加工刀路1

图7 粗加工刀路2

随后,根据以下公式确定铣削参数:

n=1000×vc×D×π-1

(1)

f=fz×z×n

(2)

式中:n为刀具转速,r/min;vc为刀具的线速度,m/min;f为进给速度,mm/min;fz为单齿的切削速度,mm/r;z为齿数。

综合考虑加工质量和效率以及刀具的伸出长度,粗加工采用直径8 mm的平头铣刀,转速设定为4000 r/min,单刃切削速度为0.1 mm/r,齿数为3。经计算,切削速度为800 mm/min,切削深度设置为1 mm。

1.5.2 叶片精加工

叶片的精加工采用UG自带的编程模块,刀具选用D6的球头刀。叶片精加工参数设置如图8所示。叶片精加工采用软件自带的加工模块,在驱动方法参数设置时,要切削的面应选择“左面,右面、前缘”选项,如果单独选择“左侧”或者“右侧”,会出现切削不全或者乱刀的现象,如果选择“所有面”,则在干涉面选择不当的情况下会出现走刀干涉(图9)。

图8 叶片精加工参数图

图9 叶片精加工模拟刀路图

1.5.3 流道精加工

流道精加工同样采用软件自带的加工模块,如图10、图11。依据零件材料特点及要求,设计了装配方法,制定了加工工艺。不论是刀轴方向、刀具的选择上还是切削参数的设定上,尽可能降低颤振对加工精度的影响,尤其是在考虑整体变形的基础上确定粗加工的加工余量,既要保证粗加工尽可能多的去除多余材料,又要保证对精加工不产生影响。经过计算,最终把加工余量确定在单边0.3 mm,见表1。

图10 流道精加工参数图

图11 流道精加工模拟刀路图

表1 加工余量表

2 程序后置处理

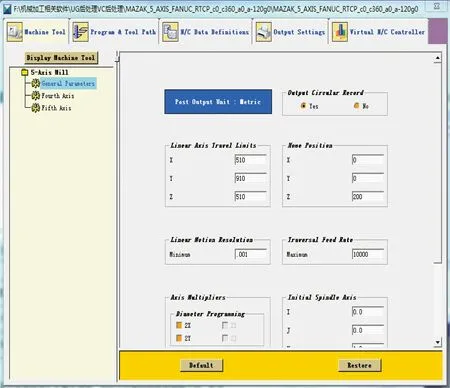

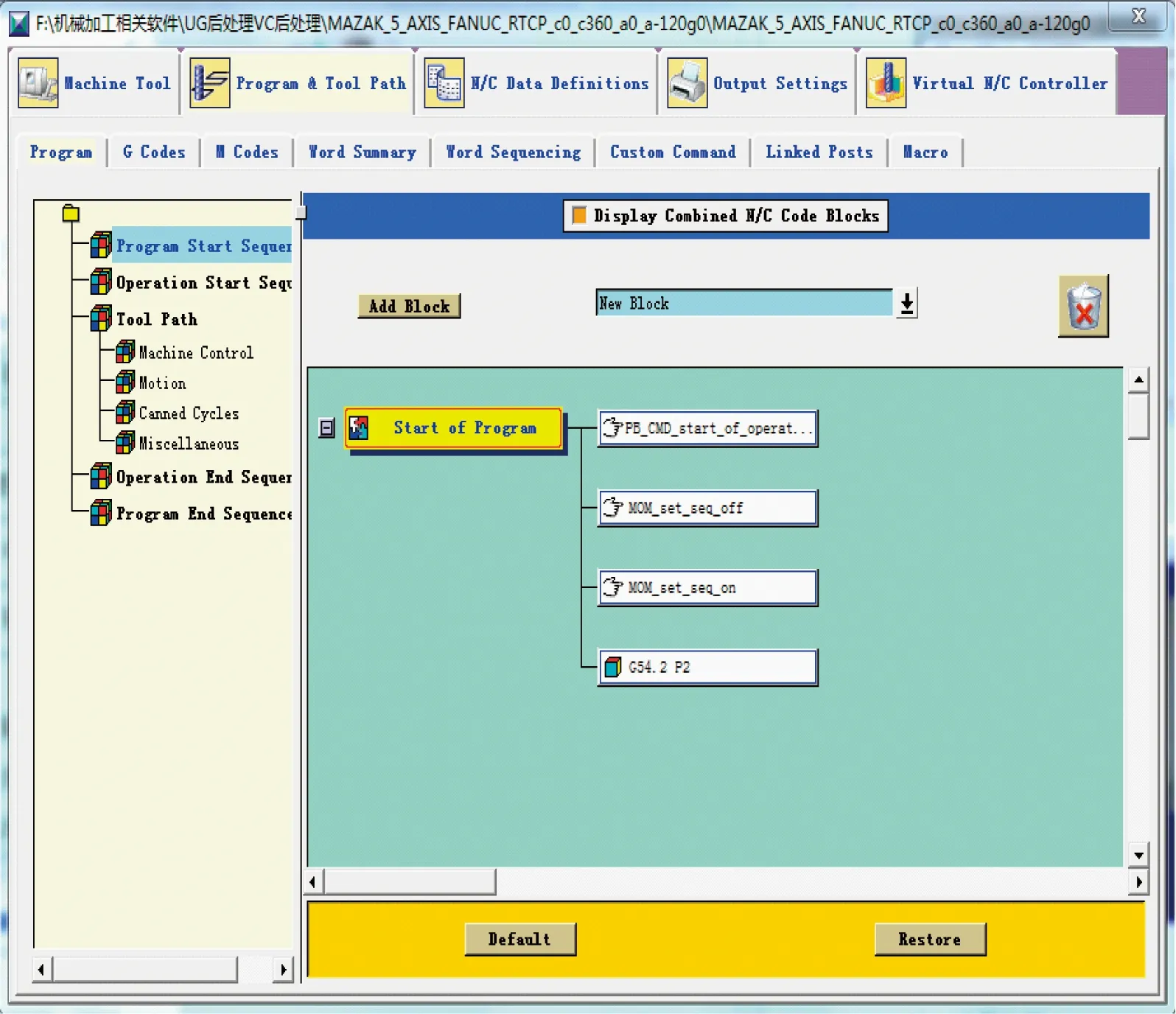

UG NX虽然自带部分后置处理器,但因为设备结构和系统等不同,软件自带的后置处理器不具备通用性,需进行专门开发。此次叶轮加工在UG 后处理构造器基础上设置了适合本机床的后置处理器参数(图12、图13)。

图12 行程设置图

图13 路径设置图

3 轨迹仿真

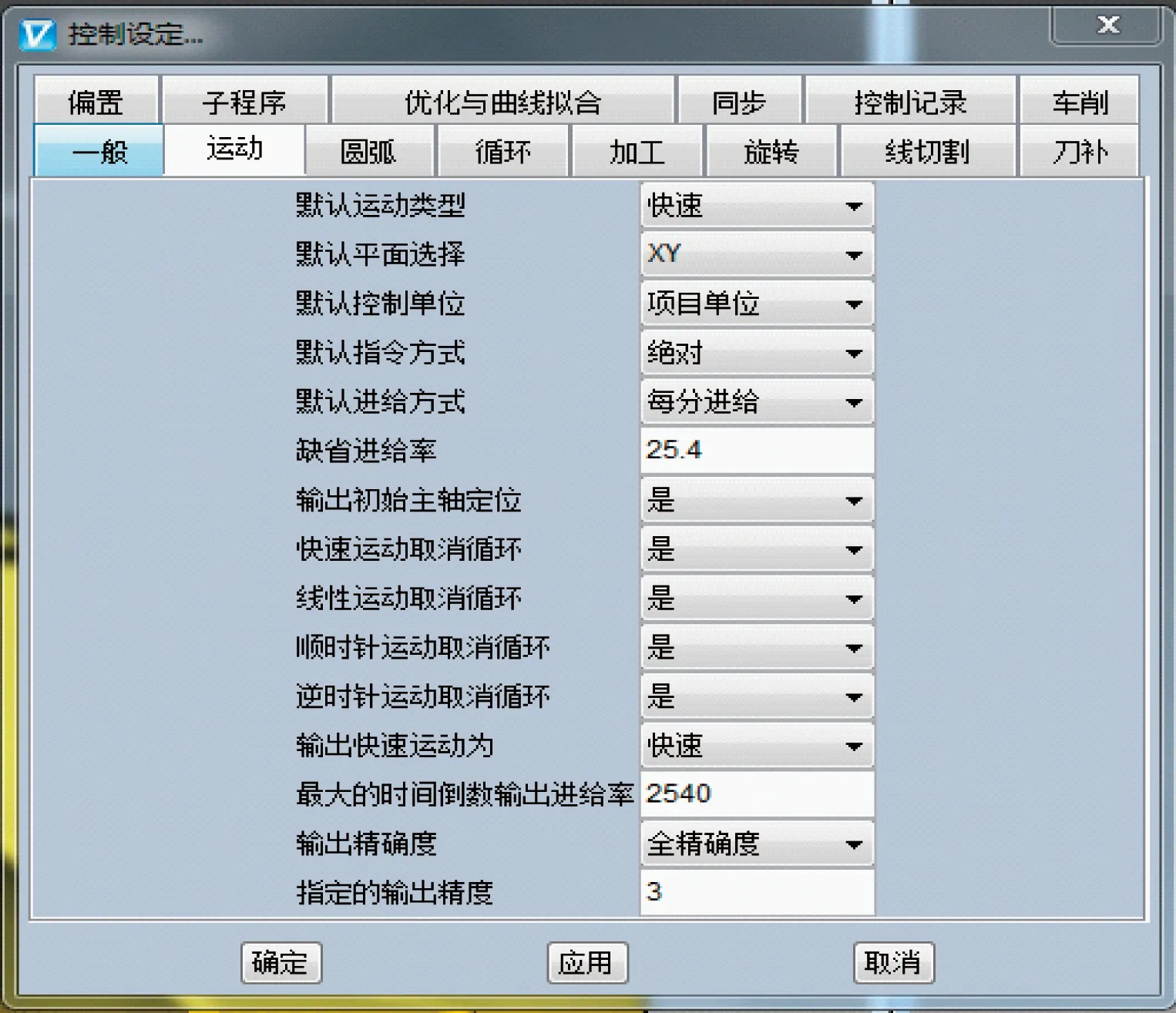

为避免加工过程中出现干涉及过切等问题,本次试验采用vericut软件进行轨迹仿真检测。首先在vericut中设定了机床参数,保证了实际加工机床与软件中机床模型的一致性(图14、图15)。

图14 控制设定1

图15 控制设定2

随后,输入文件模型和刀具信息,设定坐标系(图16、图17)。

图16 刀具设置

图17 仿真模拟

仿真显示,零件加工过程不存在干涉及过切现象,将程序输入机床,进行了实际加工并对零件进行了测量,测量结果满足图纸设计要求(图18)。

图18 零件三坐标检测

4 存在问题

本次试验虽然一定程度上解决了颤振的情况,但是也暴露了一些问题。在对叶片进行精加工时,发现叶片顶部出现约R=1 mm的倒角,并且在根部出现了轻微的过切现象,而这种情况在模拟加工中并没有出现。通过对零件进行分析,如果毛坯料余量过大,与实际不符会导致这种情况。随即对毛坯进行三坐标检测,结果显示,车削毛坯比实际图纸要大,对应于模型里边的包覆面是正公差,分析同时显示,包覆公差导致的过切要低于实际的过切尺寸。随后对精加工刀路进行了分析,发现叶片顶部有些刀路存在不规整的现象(图19),该走刀路线在叶片顶部呈现了圆弧收尾状,与实际加工的倒角位置相符,而根部的刀轴曲率变化较大,导致刀具在该位置逗留时间较长,过高的转速又促使刀具在此处振动较剧烈。综上分析可以确定,过切是由该加工路线及毛坯共同的问题所导致,所以仿真时并没有出现过切现象,但实际加工时却发生过切。

图19 模拟走刀路线

暴露的问题也给了我们一些启示,即对叶轮前后缘处刀轴矢量的处理。从工艺方面来讲,叶片前后缘处壁薄且刀轴曲率变化剧烈,平滑的刀轴矢量在此类加工中尤为重要,加工过程中,刀具高速转动,若刀轴矢量变化不够均匀,容易引起刀轴的晃动,形成忽快忽慢的情形,从而最终发生啃切。

5 结语

实践证明,本次加工的工艺方案可以大幅减少叶轮加工中的颤振,而且提高了加工效率,保证了叶轮的加工质量,使叶片表面粗糙度达到Ra 1.6,并且把变形降到了最低,满足图纸的要求。本文的研究为叶轮及同类零件的高速、高精度和高效率多轴加工提供了一定的经验。