加氢裂化装置掺炼重芳烃生产军用3号喷气燃料的运行分析

2021-04-23李富强莫家磊中国石化海南炼油化工有限公司海南洋浦578101

李富强,莫家磊(中国石化海南炼油化工有限公司,海南 洋浦 578101)

0 引言

按照中国国产航空(舰艇)油料鉴定委员关于军用3号喷气燃料要求,加氢裂化工艺生产军用3号喷气燃料,出厂芳烃含量不小于8v%。中国石化海南炼油化工有限公司(以下简称“海南炼化公司”)自2020年2月初至今受疫情影响,降低全厂加工负荷,加氢裂化进料量降至165 t/h,航煤芳烃含量下降。为保证海南炼化公司军用3号喷气燃料顺利出厂,加氢裂化装置于2020年8月3日起开始掺炼重芳烃。现就掺炼重芳烃期间的加氢裂化装置运行情况进行分析。

1 加氢裂化装置掺炼重芳烃的反应机理

因重芳烃含有大量多环及稠环芳烃组分,此处着重介绍重芳烃对加氢裂化的影响:重质芳烃中的稠环芳烃的加氢裂化反应要经过以下两个步骤:(1)芳烃在金属中心上的苯环加氢生成环烷烃;(2)环烷烃在酸性中心上开环裂解成低碳烷烃[1]。通过选择性加氢裂化可将包括稠环化合物在内的重质芳烃转化为单环芳烃、直链烃、环烷烃或乙烷、丙烷等小分子烷烃。根据以上反应机理,重芳烃中的多环及稠环芳烃组分经过加氢裂化反应,大部分产品为单环苯类和较小分子烷烃的混合物,主要集中在加氢裂化的航煤组分中,有利于提高航煤组分的芳烃含量。

2 加氢裂化掺炼重芳烃情况

2020年8月3日,加氢裂化开始掺炼重芳烃,初始掺入量按5 t/h控制;8月5日,掺入量增至8 t/h。

2.1 掺炼重芳烃后的生产情况

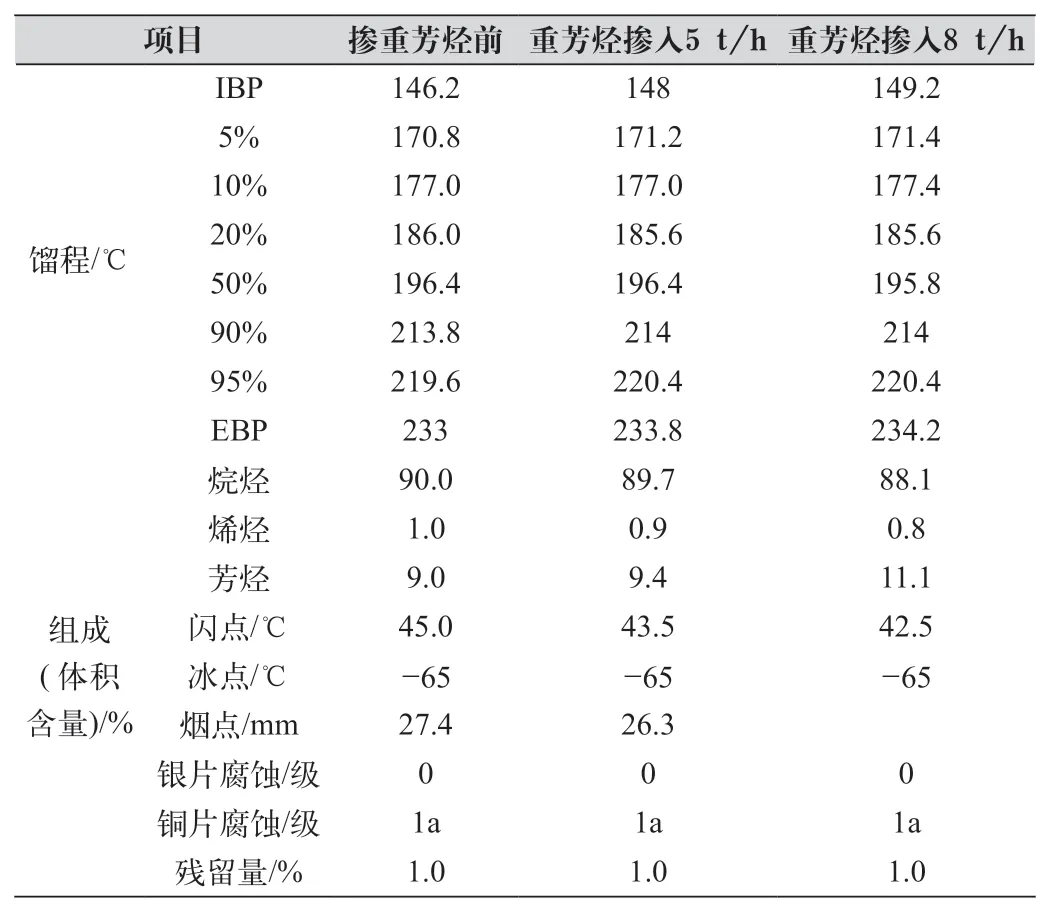

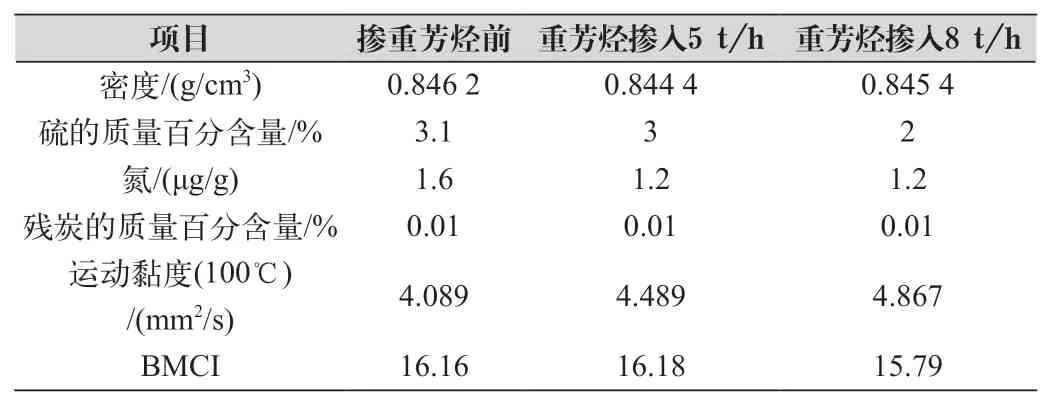

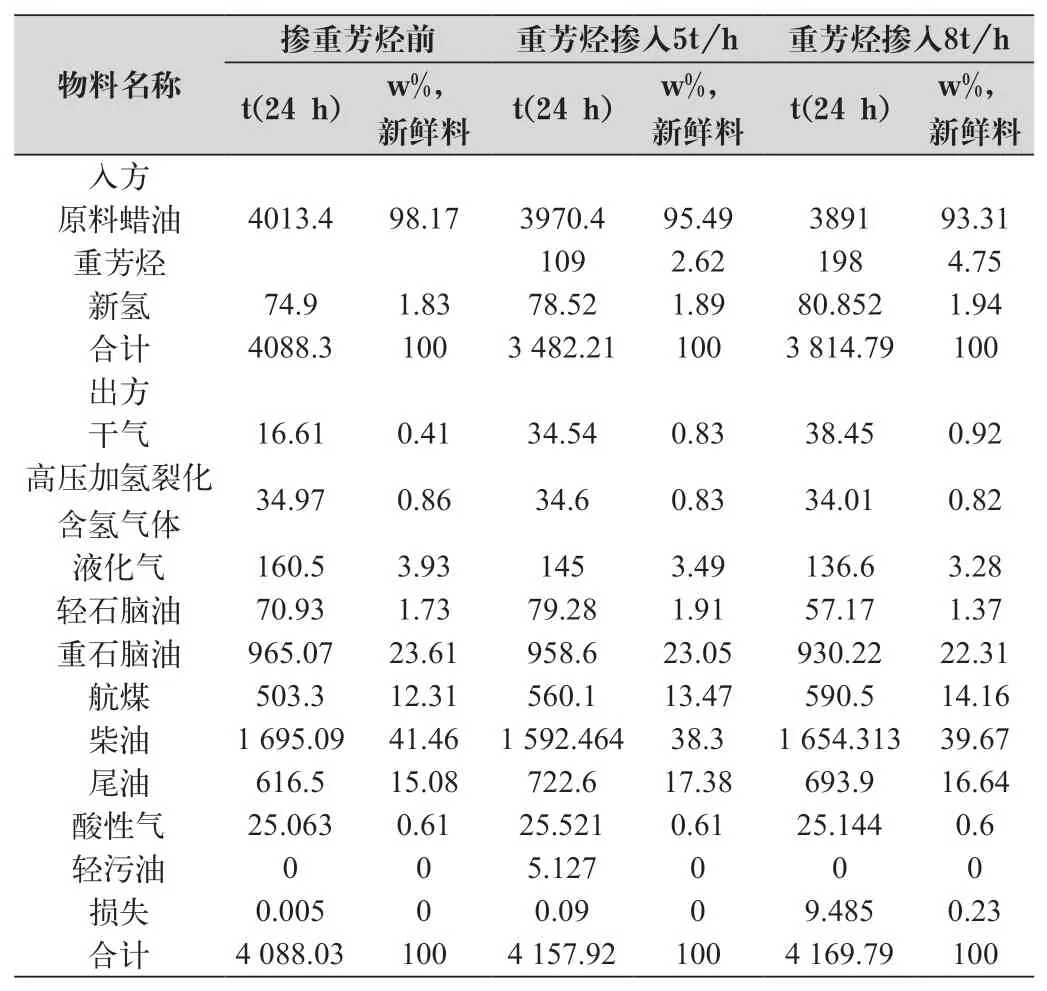

加氢裂化装置掺炼重芳烃按掺入量5 t/h、8 t/h两个阶段进行,在整个试验过程中,装置运行正常,产品质量合格。装置掺炼期间的操作参数、原料油性质、产品性质、物料平衡分别见表1~6。

(1)混和原料性质。从表1可以看出,随着重芳烃掺入量的增加,原料的密度、硫含量和残炭量均增加;由BMCI值可以看出原料中的芳烃含量明显增加,共增加4.17个单位。原料的运动黏度减小,金属铁含量增加明显,将对催化剂的长周期运行不利。

表1 混合原料油性质

(2)主要操作条件变化。从表2可以看出,随着掺炼重芳烃比例增加,总氢耗增加了14 Nm3/t,精制反应的床层总温升上升8.9 ℃,主要是因为重芳烃的多环芳烃含量较高,多环芳烃的加氢饱和反应会大量发热,总氢耗也增加。

(3)航煤产品性质。从表3可以看出,随着掺炼重芳烃比例的增加,航煤产品的烟点和闪点下降,干点和芳烃含量增加。在重芳烃掺炼量达到8 t/h,航煤的干点增加1.2个单位,芳烃含量增加了2.1个单位,而其闪点下降了2.5个单位。

表2 主要操作条件

表3 航煤产品分析数据

(4)加氢柴油产品性质。从表4可以看出,随着掺炼重芳烃比例的提升,柴油产品密度有所增加,十六烷指数有所降低。在重芳烃掺炼量达到8 t/h,十六烷指数降低了1.3个单位,说明重芳烃经加氢裂化装置加工对加氢柴油的十六烷值提高贡献不大。

表4 柴油产品分析数据

(5)加氢尾油产品性质。从表5可以看出,随着掺炼重芳烃比例的提升,尾油的运动黏度(100 ℃)有所增加,硫含量有所下降,尾油的BMCI值没有随掺炼重芳烃量的增加成线性变化。

(6)物料平衡对比。从表6和表2可以看出,掺炼重芳烃8 t/h后,反应提温以及提航煤抽出量的效果,航煤收率均有所增加,干气收率增加,重石收率降低,而柴油和尾油没有明显的线性变化。

表5 加氢尾油产品性质

表6 掺炼重芳烃前后的物料平衡数据

3 结语

(1)加氢裂化装置掺炼重芳烃后,原料的密度、芳烃含量、硫含量、金属铁含量和残炭量均增加,其中芳烃含量明显增加了4.17个单位,铁含量增加了0.5个单位。原料的运动黏度减小,将对催化剂的长周期运行不利。随着掺炼重芳烃比例增加,总氢耗增加了14 Nm3/t,精制反应的床层总温升上涨8.9 ℃。主要是因为重芳烃的多环芳烃含量较高,多环芳烃的加氢饱和反应会大量发热,总氢耗也增加。

(2)随着掺炼重芳烃比例的增加,航煤产品的烟点和闪点下降,芳烃含量增加,在重芳烃掺炼量达到8 t/h,航煤的芳烃含量增加了2.1个单位,而闪点下降了2.5个单位。同时随着反应提温和航煤抽出量的提高,使得航煤收率也有所增加。

(3)随着掺炼重芳烃比例的提升,柴油产品密度有所增加,十六烷指数有所降低,在重芳烃掺炼量达到8 t/h,十六烷指数降低了1.3个单位,说明重芳烃经加氢裂化装置加工对加氢柴油的十六烷值提高贡献不大。