阴极铜上口粒子成因及减少办法

2021-04-23毛志华

毛志华

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

铜是国民经济发展中应用最为广泛的重要基础原材料之一,随着中国经济的快速发展,国内市场对铜金属原料的需求不断增长。然而国内铜原料供给率严重不足,从而约束铜产业链的协调发展,需要通过"走出去"的战略,充分利用国际资源。江西铜业股份有限公司(以下简称江铜)伴随着国家“一带一路”的发展契机,深入推进对外开放合作,加快企业的国际化进程。江铜把握时机与国际矿业巨头实现协同合作 ,引进外购阳极进入系统生产。但是外购阳极成分与江铜自产阳极相比较,区别较大。目前江铜贵溪冶炼厂电解车间(以下简称贵冶)电解液成分适用于自产阳极,外购阳极通过生产实践表明,现有生产模式处理外购阳极产出的阴极铜在物理外观、化学成分上都与自产阴极铜有较大的差距,因此有必要开展复杂原料电解研究和攻关,消除其对电解精炼过程造成的影响,提高铜电解精炼过程对复杂原料适应能力,提升阴极铜产品质量。

2 阴极铜上口粒子成因

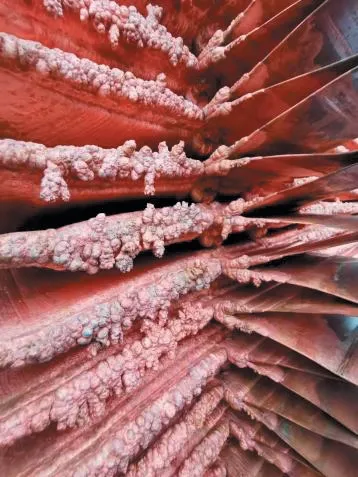

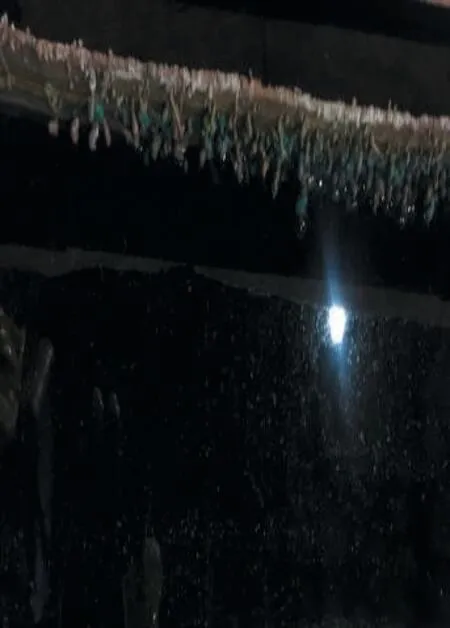

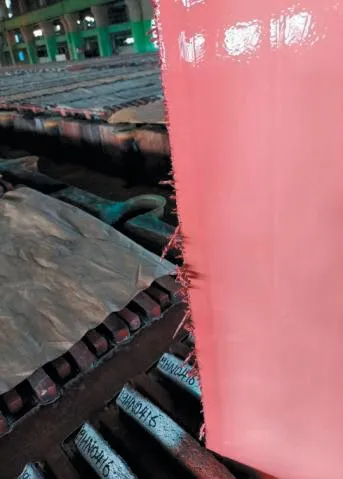

在现有的生产模式下外购阳极产出的阴极铜上口长粒子(如图1、图2),甚至有的在板面、侧边长出针状毛刺粒子(如图3)。阴极铜粒子的主要影响有:影响阴极铜物理外观,降低物理合格率;粒子中含有其他杂质降低主品位,影响其他深加工产品的质量。

图 1 阴极铜

图 2 阴极铜

图 3 阴极铜

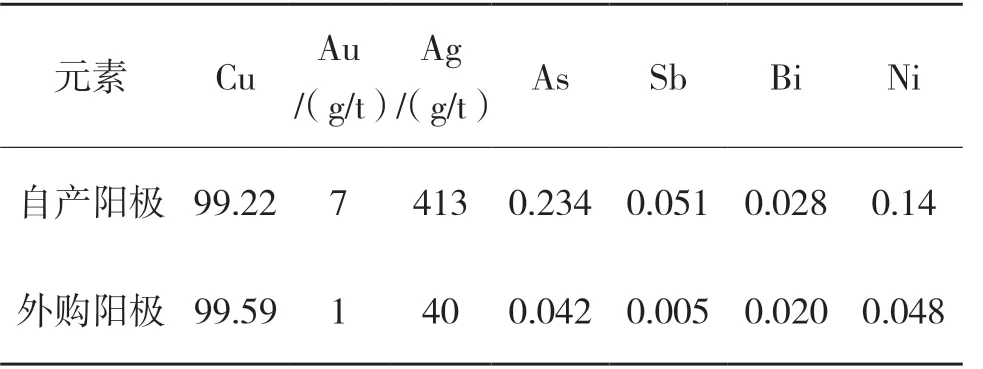

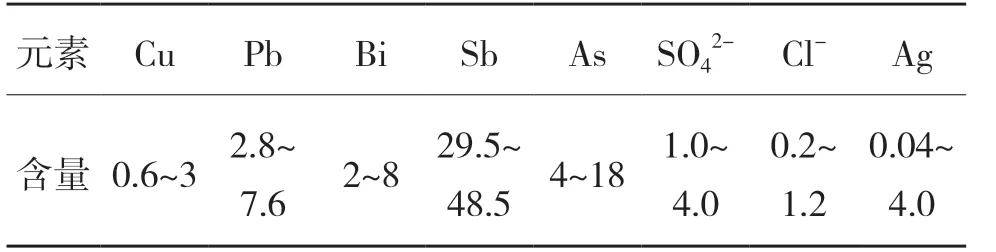

经分析,外购阳极产出的阴极铜的化学成分达到了国家标准,但由于阴极铜上口粒子,产品在物理规格上未能达到国家标准。自产阳极和外购阳极的化学成分见表1。

表1 自产阳极和外购阳极的化学成分 %

电解过程中阴极铜上口粒子的原因有很多,可以归纳成以下几种:

(1)添加剂加入量不当。

目前,国内铜电解厂普遍采用的添加剂有骨胶、硫脲、盐酸、干酪素等。当这几种添加剂大量加入时,有时可以起到抑制阴极铜表面生长粒子的作用。 但由于加入量较大,有一部分尚未充分发挥作用就相互反应或分解,分解的产物易黏附于阴极表面引起阴极铜质量下降。尤其是盐酸和干酷素相互反应形成白色乳状物 Cu(N2H4CS)2Cl 及 CuCl2;同时吸附较多的 As、Sb 于阴极表面,影响阴极主品位。盐酸添加过多时阴极表面易形长出针状粒子[1]。

(2)漂浮阳极泥[2]粘附在阴极上口。

外购阳极在电解过程中产生大量漂浮阳极泥,由于漂浮阳极泥在电解槽上部流动性差而黏附在阴极铜上口,造成阴极铜上沿长粒子。漂浮阳极泥多呈不规则的、表面粗糙的非晶体颗粒。与阳极泥相比,漂浮阳极泥颗粒在电解槽中停留的时间要长些。漂浮阳极泥的化学成分见表2。

表2 漂浮阳极泥的化学成分 %

阴极铜中所含的砷、锑、铋主要是由漂浮阳极泥污染以及阴极沉积物晶体间的毛细孔隙吸附了含有砷、锑、铋的电解液所引起的,影响阴极铜的质量。

(3)阳极表面的铜粉粉末。

固体颗粒附着于阴极而引起的粒子。

①金属铜粉的附着。阳极中的氧主要以Cu2O形态存在,它与电解液中的硫酸会发生下列反应而析出铜粉:

此外,新阳极装槽前,若未经酸洗;或虽洗却未洗净除去表面的Cu2O 粉末,将会发生上述反应产生铜粉,而引起铜粉粒子的生长。

② Cu2O 的粘附。新装入阳极,若未将表面的Cu2O 用酸泡洗除净,在电解过程中表面的Cu2O 掉落在电解液中,随电解液飘游。当其未与硫酸充分作用时,即可能以Cu2O 薄片粘附于阴极,以此为基点生长出疏松的片状粒子,发展速度较快,不需很长的时间就能扩展至较大的面积,情况严重时甚至整个阴极板面都会被布满。

3 减少上口粒子的方法

3.1 添加剂

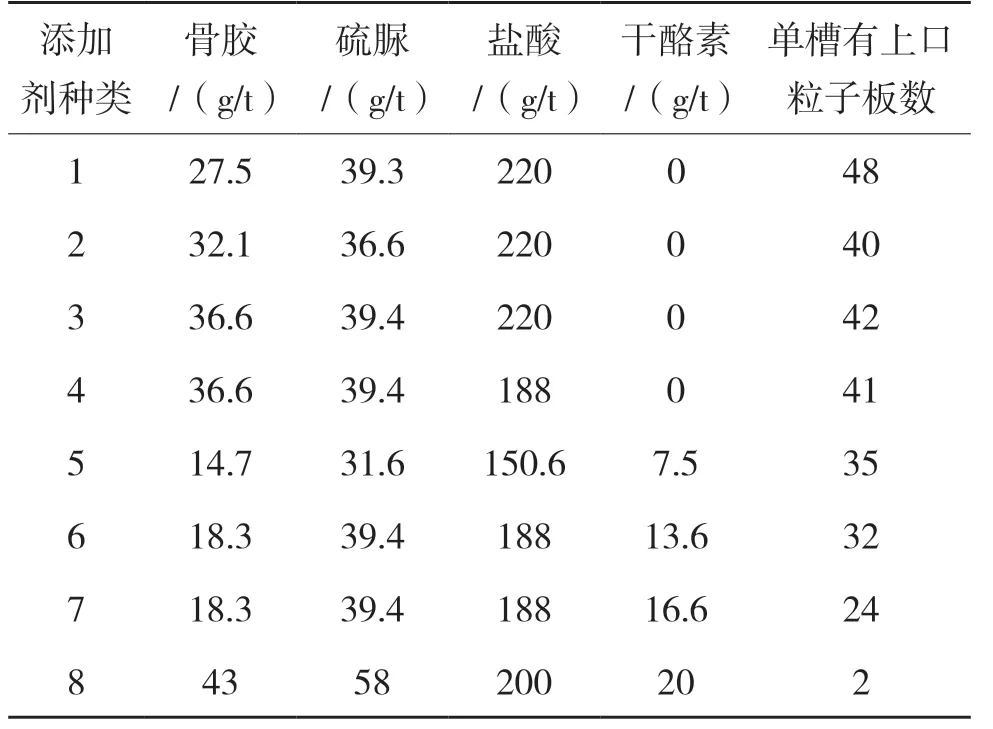

为了防止阴极铜表面长出疙瘩或树枝结晶,以获得表面光滑、结晶致密的阴极铜产品,电解液中需要加入胶体物质或者其他表面活性物质,如明胶、硫脲[3]等。贵冶电解液系统中将骨胶、硫脲、盐酸作为添加剂。外购阳极成分复杂,产生的漂浮阳极泥多,不易沉降,各种添加剂的用量相应的多一些,而且需要增加有沉降漂浮阳极泥作用的添加剂[4]。通过研究和实践,最后采用以骨胶、硫脲、盐酸、干酪素作为联合添加剂[5]。添加剂对阴极铜出现粒子的影响如表3 所示。

生产过程中添加剂对粒子有一定作用,但是过高、过低的计量都会造成粒子的加快生长,添加剂计量平衡范围较小,并且容易发生波动。所以需要调节好添加剂的配比是至关重要的,才能有效的消除粒子,提高阴极铜质量。

表3 添加剂不同量所产生的粒子情况对比数据(每槽阴极铜51 块)

3.2 漂浮阳极泥

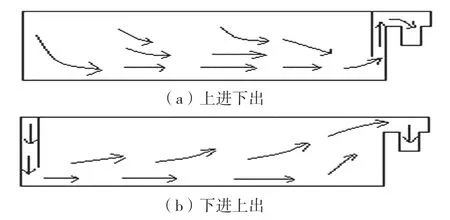

(1)贵冶东扩系统为了满足外购阳极铜的生产工艺条件,由原先的“下进上出”(b)循环方式改为“上进下出”(a)循环方式(图4)。“上进下出”是将原先置于电解槽底部的进液底管去除,直接改为液面上进液;在电解槽另一长边中央下部用绝缘材料设一导流出液口。电解液“上进下出”的方法有利于阳极泥沉降在电解槽底部,减少漂浮阳极泥。

图4 电解液循环方式

(2)加强电解液的净化和过滤,控制电解液中可溶杂质和固体悬浮物的浓度在一定范围,保持电解液的清亮,降低电解液的密度,便于阳极泥的沉降。净液工序[6]加强电解液的净化,提高电解液中杂质脱除效率,保证电解液中较低的砷、锑、铋浓度。保证电解液中漂浮阳极泥(悬浮物)含量低于20~30mg/L,有利于阴极铜的正常生产。贵冶东扩电解液优化过滤系统,不再使用手动压滤机优化过滤,而改用处理能力更大的Larox 过滤机对系统电解液进行优化过滤。老式厢式压滤机,实际过滤能力大约为40m3/h,而Larox 过滤机能力可以达到200m3/h,系统使用Larox 过滤机,大大提高了整个系统的电解液净化能力。

(3)优化操作流程,增加液位提放次数,使在同一液位停留时间缩短,从而使得粘附的漂浮阳极泥掉落,随电解液流出电解槽。

3.3 阳极表面的铜粉粉末

(1) 针对外购阳极装槽前均增加一道泡洗流程。对泡洗方式、泡洗水的酸度、温度以及泡洗时间比对试验,最终确定在泡洗槽内加入1/3 的电解液,泡洗温度≥80℃,泡洗时间≥2 h,结束后再到清水中泡洗20 min 入槽效果最佳,确保了阳极表面的Cu2O 和脱模剂的高效脱除和表面活化。

(2)送电前高液位需浸没阴极上沿,且延长电解液浸没时间使漂浮于电解液上端的固体颗粒溢流出电解槽。

4 结语

(1)阴极铜上口粒子主要由电解液中的漂浮阳极泥导致产生,通过调节添加剂配比、电解液循环方式以及阳极板表面固体颗粒的处理,阴极铜上口粒子大幅减少,保证了阴极铜的质量,同时提高了贵冶在铜电解精炼过程中对复杂原料的适应能力。

(2)在处理外购阳极的系统内增加了干酪素作为添加剂,年平均采购成本增加10.8 万元。实施改进措施后,外购阳极产出不合格阴极铜由2019年日均12 捆缩减至日均5 捆;每年能增加61 万元的阴极铜销售效益。