基于TRIZ的惯性圆锥破碎机创新设计

2021-04-23卢烁十夏晓鸥罗秀建

王 旭 卢烁十 夏晓鸥 罗秀建 陈 帮

(矿冶科技集团有限公司 矿物加工科学与技术国家重点实验室,北京 100160)

破碎作业是将大块原料加工成小块产品的过程,期间伴随着复杂的能量转换以及声光热耗散等现象。工业中通常采用机械方式对物料施加载荷,通过压、剪、弯、拉等作用力克服物料分子间内聚力以实现颗粒破碎。圆锥破碎机是破碎设备的典型代表,广泛应用于矿山、建材等行业中。破碎过程的参数选取与设定以及对破碎产品的控制方式更多的依赖于破碎产品的不同用途或者工艺流程配置,例如追求立方体的破碎产品粒型是建材行业对破碎产品的主要特性需求,而降低破碎产品最终粒度则是矿物加工行业中破磨工艺流程的主要目标方向[1]。惯性圆锥破碎机以其振动破碎方式和柔性传动两大特点,能够大幅降低破碎产品粒度,有着传统偏心圆锥破碎机所不具备的独特优势。然而,因惯性圆锥破碎机独特的原理特点和复杂的设备结构,对操作条件有着特殊要求。此外,部分技术性能指标仍有待提高。本文针对目前惯性圆锥破碎机的不足,借助TRIZ理论方法开展创新设计和结构优化,以进一步提高其破碎效率和复杂工况条件下的适用性。

1 惯性圆锥破碎机技术特点

惯性圆锥破碎机采用振动理论研制而成,高频与振动冲击特性使其能够有效处理含铁不均质物料[2]。惯性圆锥破碎机与传统偏心圆锥破碎机的突出区别在于高频振动以及动锥冲程不受运动学的刚性轨迹所限,可有效促进细碎效果提升[3]。惯性圆锥破碎机的优势和复杂性均体现在巧妙的万向传动与滑动轴承结构设计,既实现了过铁保护又满足了动锥极限冲程的需求,其内部结构如图1所示。

图1 惯性圆锥破碎机的结构特点Fig.1 Structure characteristics of inertia cone crusher

物料所受的破碎力源于物料颗粒承受的加载方式、受力状态以及与相邻颗粒或设备的接触分布条件。在传统偏心圆锥破碎机中,动锥的运动轨迹取决于偏心距(冲程)与衬板腔型,工作中衬板表面的任一点均遵循固定运动轨迹相对定锥衬板做周期性的往复运动。在定量压缩比的加载方式作用下,破碎腔的填充程度以及物料的物理机械特性综合决定了破碎力幅值大小,呈现出与加载位移相关的非线性函数关系。在惯性圆锥破碎机柔性传动的驱动方式下,动锥的运动轨迹摆脱了传动机构刚性连接的限制,工作中动锥衬板与定锥衬板的相对位置取决于激振力大小、物料分布状态与物料可碎性指标。在动锥的非定量压缩方式下物料始终承受极限压缩状态,所受的破碎力源自偏心激振装置所激发的惯性离心力。当设备结构参数(偏心质量、转速、偏心距)确定后,激振力大小在排料间隙设置的范围内基本保持固定,受控能量作用下物料所受破碎力是与排料间隙相关的线性函数。非定量压缩加载方式下的受控能量作用成为惯性圆锥破碎机柔性传动与惯性振动破碎体系的核心本质。

2 TRIZ理论概述

TRIZ理论是一种解决发明创造问题的方法体系,通过跨行业、多学科之间基础知识的交叉融合总结归纳出发明问题背后的普遍规律,进而指导广大工程技术人员更加快速有效的寻求发明问题解决方案。TRIZ理论自诞生以来解决了实际应用中的大量难题[4-5],以往经典的成功案例进一步印证了其在实践中的有效性与普适性,成为破解科学与工程技术难题的一种有效工具。在矿物加工领域,TRIZ理论的相关原理已被用于选矿工程[6]并深入到破碎机的改进优化中[7-8]。实践证明,应用TRIZ理论可加快人们发明创造的进程并得到高质量的创新成果,面向TRIZ的理论知识与教学培训不断呈现多元化发展[9]。项目组在前期工作中已经利用TRIZ理论针对惯性圆锥破碎机实际生产中遇到的技术难题进行了初步改进并取得了一定成效[10]。本文在上述工程背景下,将TRIZ理论进一步用于惯性圆锥破碎机的创新设计中,解决惯性圆锥破碎机工程应用中的技术难题。

3 问题分析与求解

3.1 问题描述

惯性圆锥破碎机采用了高频振动破碎的工作原理,基于可变冲程与柔性传动技术实现了物料细碎的需求,较传统偏心圆锥破碎机具有破碎产品加权平均粒度细的显著特点。然而,在处理量方面,惯性圆锥破碎机约为普通偏心圆锥破碎机处理量的一半,在一定程度上限制了其优势的进一步发挥。为解决该技术难题,本文尝试利用TRIZ理论寻求突破处理量这一短板限制的有效方法。

3.2 功能分析

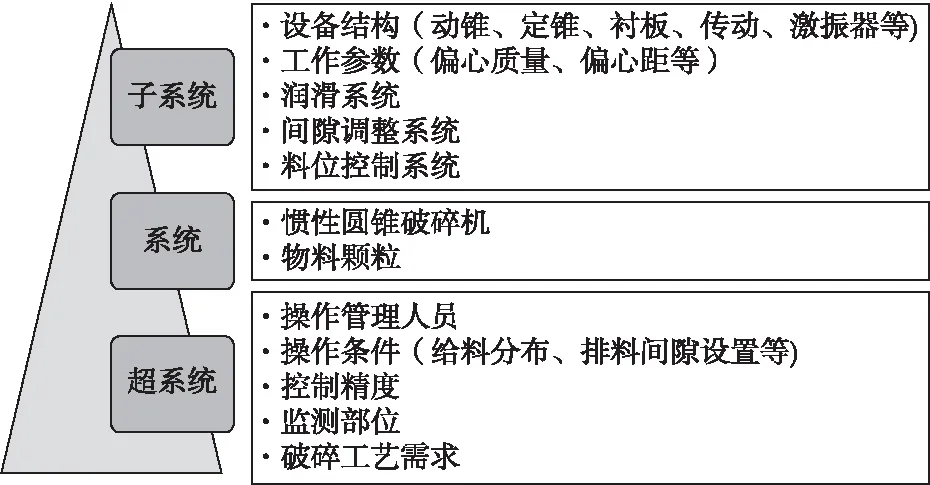

首先,运用系统思维分析惯性圆锥破碎机的物料破碎系统,寻找破碎系统、系统组成部分和周围环境、操作条件间的相互关联,有助于帮助理解系统运行及其功能模型建立。依据系统元素类型不同以及主要功能区域划分,将惯性圆锥破碎机按子系统、系统和超系统三部分进行系统功能分析,结果如图2所示。

图2 系统功能分析Fig.2 System function analysis

系统功能分析有助于厘清技术系统的核心功能及其辅助功能,掌握系统各项功能之间的相互作用关系,加深对系统的理解并找出核心问题所在,为创新设计思想的形成和发明创造方案的制定提供依据,成为新技术系统开发和现有技术系统改进优化过程的首要环节。

3.3 资源分析

根据系统功能分析结果,从物质、场、时间和空间四个方面进行资源划分,结合九屏幕法对破碎系统进行资源分析。资源是指在特定条件下存在并可以被开发利用,进而改善系统功能的潜在要素和条件,例如物质资源、场资源、时间资源、空间资源、能量资源、信息资源等。惯性圆锥破碎机破碎系统的资源分析结果见表1。

表1 系统资源分析

根据资源分析结果,得到提高处理量的方案一:利用电磁场对料斗内的物料颗粒进行预处理,选取微波作为辅助手段对料斗内的物料颗粒进行辅助软化破碎,进而降低物料强度,促进处理量的提升。

3.4 因果分析

分析操作中出现的故障现象和故障根源,归纳影响处理量的主要因素,对系统进行因果分析,如图3所示。

图3 系统因果分析流程图Fig.3 System causal analysis flow chart

原因和结果之间通过不同层级排布的多条因果关系链表示内在因果关系,指出了问题产生的根源、因果链中的薄弱点以及解决问题的时间点和切入点,便于发掘系统内部的技术矛盾和物理矛盾关系。

3.5 技术矛盾

通过因果关系链分析明确了关键问题为设备处理量偏低,得出系统的主要技术矛盾为处理量和破碎产品粒度二者间的制约与平衡。当激振系统工作频率降低时,带来的优点是处理量得以提高,不足是将影响破碎产品粒度分布。依据矛盾矩阵表,从39个工程参数中确定改善的通用工程参数为No.26物质的量,恶化的通用工程参数为No.7运动物体的体积。根据矛盾矩阵可确定采用如下发明原理:No.15动态特性原理、No.20有效作用的连续性原理、No.29气压和液压结构原理。

根据技术矛盾的有效作用的连续性原理,尝试改进设计破碎腔型以提高物料颗粒在破碎腔内的运动连续性,增大单位时间内的物料通过量,得到提高处理量的方案二:改进破碎腔型,使各水平截面面积大小保持面积相似性。设计方案实施效果对比如图4所示。

该设计的核心技术方案在于,依据物料性质(硬度、脆性、不均质性)及产品特性(粒度、粒型)要求,通过控制衬板腔型由上到下不同高度位置处的水平截面面积大小,在产品粒度保持相对稳定的前提下提高了颗粒在不同破碎带之间的总体平衡与运动连续性。该设计方法降低了物料颗粒在整体向下流动过程中受到下方物料因压缩体积突变产生的局部堆积和阻碍作用,提高破碎腔内物料颗粒的运动连续性,优化运动路径形态、缩短运动轨迹长度,从而减少物料通过破碎腔的整体时间进而提高设备处理量。同时,合理的应力分布避免了腔型不合理造成的局部过粉碎、衬板磨损不均等问题。

根据技术矛盾的气压和液压结构原理,尝试采用湿式辅助破碎,得到提高处理量的方案三:在破碎腔的环形缝隙中加入液体流场,借助流体流动时产生的冲刷作用加速排出粉状以及块状结饼颗粒,同时降低物料颗粒—颗粒、颗粒—设备工作表面之间的摩擦系数,加速物料通过破碎腔实现增大处理量的目的。

3.6 物理矛盾

惯性圆锥破碎机的处理量大小即单位时间内通过破碎腔入口或者出口水平截面面积的物料体积量。提高设备处理量意味着提高物料颗粒的下落速度,使其更快的通过破碎腔。然而,为了保证理想的细碎效果,物料下落速度又有一定的限制范围,使其经受足够次数的挤压作用进而达到强化细碎效果的目的。物料下落速度的快慢成为提高破碎系统处理量的主要物理矛盾。

针对该物理矛盾,首先运用分离原理中的时间分离原理,依据其对应的发明原理No.19周期性作用原理,获得方案四:依据衬板磨损速度及使用时间情况制定相应的操作规程。当使用新衬板时适当增大排料间隙,当衬板使用一段时间后底部出现环形沟槽时适当减小排料间隙。

运用分离原理中的空间分离原理,依据其对应的发明原理No.13反向作用原理,获得方案五:采用相反的动作施加在动锥衬板与定锥衬板改变其运动学特性,从而调整物料颗粒的速度方向,减少物料上蹿现象。

运用分离原理中的条件分离原理,依据其对应的发明原理No.31多孔材料原理,获得方案六:将动锥衬板、定锥衬板按破碎产品粒度需求加工成多孔形状,利用局部孔隙加速合格粒级产品的排出。

3.7 物场模型

物场分析法是将系统中的元素通过物质和场的形式,借助描述组件之间作用关系的符号语言归纳表达技术系统变换以及系统内在联系的高级建模技术,是TRIZ理论中研究技术系统转化和发展的高级建模工具。惯性圆锥破碎机主要包含传动系统、动力系统、破碎系统、润滑系统等部分,系统中的元素和组件作用关系归纳如图5所示。

图5 惯性圆锥破碎机破碎系统物场模型Fig.5 Substance-field model of crushing system of inertia cone crusher

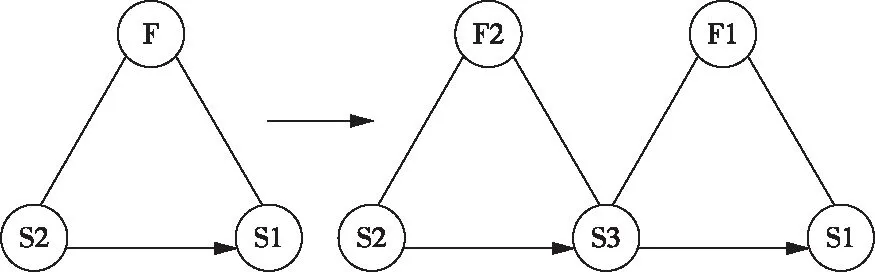

图5中的直线表示正常作用,波浪线表示有害作用,虚线表示不充分作用,加号线表示过度作用。依据增强物场模型中的转化为合成的物场模型方案,采用76个标准解中的2.1.1向链式物场模型跃迁,对应着标准解法14:通过引入S3,让S2产生的场F2作用于S3,同时S3产生的场F1作用于S1,将单一的物场模型转化为链式物场模型,如图6所示。

图6 单一的物场模型转化为增强的链式物场模型Fig.6 The single substance-field model to the enhanced chain substance-field model

其中,S2表示料斗,S1表示矿石,F表示重力场。依据76个标准解中2.1.1得到方案七:通过引入均匀布料装置S3以及机械场F2的旋转离心动作,将料斗S2内的矿石S1在重力场F1的作用下按粒度大小沿周向均匀分布,避免了破碎腔内受力不均和衬板偏磨,有助于提高处理量。

依据76个标准解中的2.3.1通过协调频率加强物场模型方法,对应着标准解法22:将场F的频率与物质S1或者物质S2的频率相协调,得到方案八:面向特定的矿石原料进行物料性质分析得到的固有频率值,动态调节传动装置的传动比并控制偏心块的激振频率,使其与被破碎矿石或破碎机构的固有频率保持一致,利用共振特性强化破碎效果。

3.8 进化分析

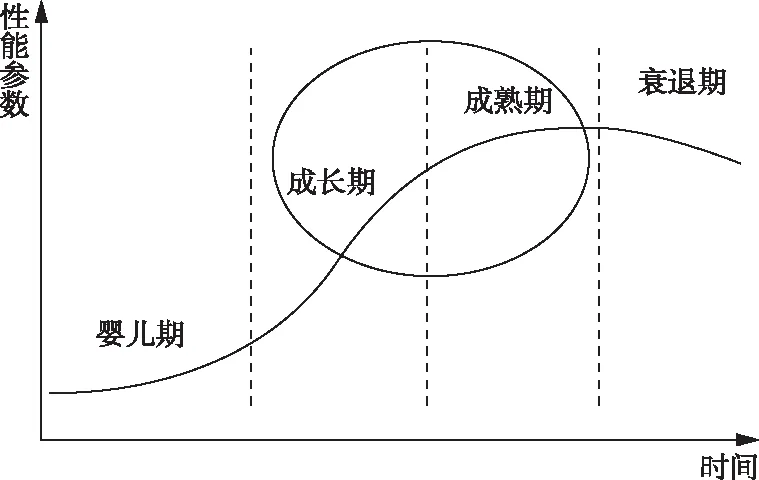

技术系统是用于实现某一功能并得到预期效果而创建的功能集合体。技术系统的发展和产品的进化轨迹并不是杂乱无序的,而是以相似的模式遵循特定的客观规律不断改进升级进而向功能更强大的方向发展。技术系统的进化理论就是指实现系统功能的技术手段由低级到高级的发展历程,一般会经历婴儿期、成长期、成熟期和衰退期四个阶段,利用S曲线描述其整个生命周期的特点,如图7所示。

图7 技术系统进化趋势-S曲线Fig.7 Evolution trend of technical systems-S curve

经过了几十年的不断发展和技术积累,惯性圆锥破碎机正处于成长期并逐渐进入成熟期阶段。依据八大系统进化法则的各自适用阶段,惯性圆锥破碎机宜采用子系统不均衡进化法则、向超系统进化法则以及向微观级进化法则。向超系统进化法则包含技术系统向系统的合成方向发展以及技术系统的简化,依据后者得到方案九:通过改进激振装置的结构形式,将振动激励直接施加在动锥或者定锥机构,摆脱激振器轴套与动锥主轴之间的滑动连接,将流体润滑这一子系统进化为无需稀油润滑的超系统。该方案的优点是消除了散热装置的冷却及润滑效率限制,能够在更大程度上提高许用激振力,带来处理量和细碎效果的混合提升。

4 方案总结

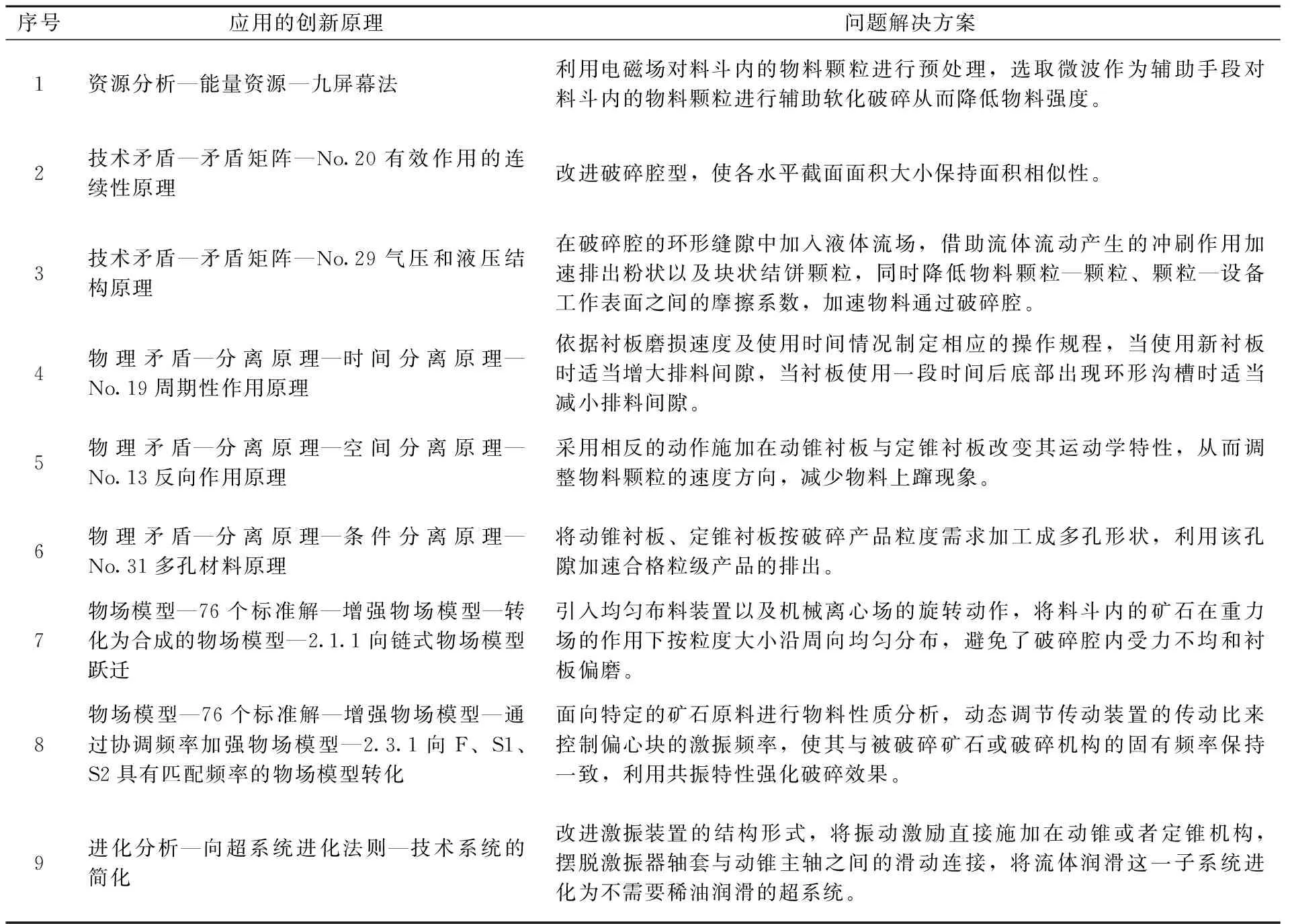

利用TRIZ方法得出了一系列的问题解决方案,归纳汇总见表2。

表2 利用TRIZ方法得出的解决方案

5 结论

以惯性圆锥破碎机为研究对象,针对实际工程应用中出现的处理量偏低问题以及与破碎产品粒度间的相互制约关系,利用TRIZ理论中的矛盾矩阵、40个创新原理、分离原理、物场模型、76个标准解、功能分析、资源分析以及进化分析等方法探索工程技术问题的解决方案。TRIZ方法的运用成功打破了以往设备改进优化中的思维惯性限制,显著提高发明创造效率,最终得到了九种创新设计方案,取得了比较理想的实际效果,通过实例证实了TRIZ理论在矿物加工领域工程实践中的可行性,为粉碎领域相关设备的研制和改进优化提供指导。