喷淋沉淀技术协同脱除湿法炼锌产生的F-和Al3+

2021-04-23汪九初何夏雨陈胜进吴志勇

王 玮 汪九初 何夏雨 陈胜进 吴志勇

(安徽铜冠有色金属(池州)有限责任公司,安徽 池州 247100)

国内湿法炼锌主要有常规工艺和高温高酸浸出工艺,浸出液除铁主要采用针铁矿法和铁矾法工艺。铅冶炼多采用底吹熔炼和顶吹熔炼技术[1]。国内某有色金属冶炼企业具有12万吨/年的锌冶炼系统和10万吨/年的铅冶炼系统,其锌冶炼系统采用“中性浸出—高温高酸浸出—低污染沉矾”工艺,铅冶炼系统采用“底吹+侧吹+烟化”三连炉工艺。锌系统高酸浸出产出的铅银渣烘干后搭配进入底吹炉回收有价金属,实现锌冶炼渣的无害化处理。铅系统烟化炉产出的次氧化锌碱洗脱氟氯后进入锌浸出工序回收锌元素,实现铅系统锌资源的回收利用。将锌冶炼与铅冶炼系统相互关联、有效衔接,形成了铅—锌联动互补的冶炼工艺模式,具有原料适应性强、有害渣产量少、金属回收率高等优点。

锌冶炼系统中的氟来源于各种高氟冶炼烟尘,主要是铅冶炼产出的次氧化锌烟尘(氟含量为0.1%~0.2%),这些次氧化锌烟尘经碱洗虽能够将70%的氟和80%的氯脱除,但是仍有部分氟氯进入系统,导致次氧化锌浸出液中氟含量达到200 mg/L,氯含量达到600 mg/L,这些氟含量较高的次氧化锌浸出矿浆直接并入湿法主系统后,不断累积,会导致中上清液氟含量不稳定,最终致使电解环节中阴极锌剥除不稳定。实际生产中,为了稳定控制中上清液氟含量和提高阴极锌剥除率,在浸出系统和电解系统添加Al3+,使其形成铝—氟配合物沉淀来降低体系中的氟含量。但这些进入系统的F-和Al3+难以在高温高酸浸出工艺下实现开路脱除,当累积到一定程度时就会对中浸矿浆沉降和预中和酸度的稳定控制产生不良影响。为此,生产中通过在预中和工序增设喷淋沉铁环节,在沉铁的同时脱除氟和铝,解决现有工艺中氟和铝难以开路脱除的问题。本文从小型试验研究和工业应用实践对喷淋沉铁协同除氟和铝进行详细分析研究,研究喷淋沉铁对氟和铝脱除的应用效果。

1 喷淋沉铁技术的原理和特点

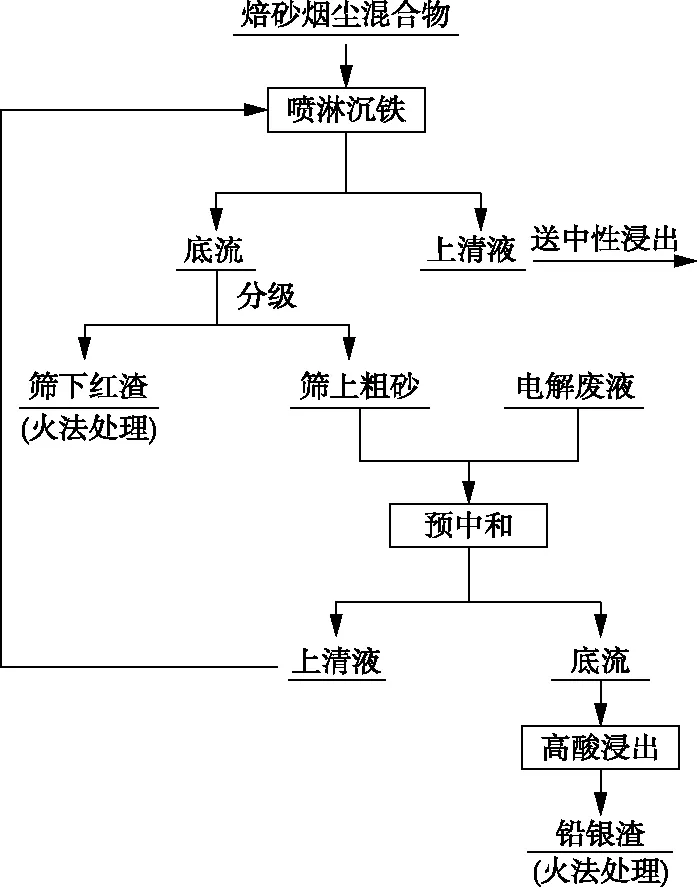

喷淋沉铁技术最早由江苏冶金研究所开发,后来在浙江温州冶炼厂实现工业化应用,与其他沉铁工艺相比,喷淋沉铁工艺具有工艺简单、易于掌握等一系列优点[2-3],工艺流程图如图1所示。喷淋沉铁工艺采用喷淋方式将含有大量Fe3+的弱酸性浸出液喷入反应容器,与反应器内接近中性的溶液(Fe3+<1 g/L)充分混合,整个过程中控制温度保持在85~90 ℃,添加焙砂烟尘混合料控制体系pH值保持在3.0~4.0,控制Fe3+溶液喷入速度使Fe3+加入量与沉淀生成量达到动态平衡,溶液中Fe3+会发生如式1的水解反应[1-4]。

Fe2(SO4)3+(3+x)H2O=Fe2O3·xH2O+

3H2SO4x=0,1,2,3

(1)

铁水解生成沉降和过滤性能良好的砖红色β-FeOOH沉淀物,可实现Fe3+的脱除。与氧化中和除铁法相比,喷淋沉铁工艺形成的沉淀物β-FeOOH比Fe(OH)3更易沉降和过滤。与针铁矿法相比,喷淋沉铁工艺省去了氧化—还原工序,具有流程短、能耗低的特点。与赤铁矿法相比,他无需高温、高压等苛刻的条件控制。但它也有渣含锌偏高的不足,降低了锌的利用率,不过这可在实际生产中通过对沉铁底流进行人工分级,将筛上含锌颗粒进行预中和并采用高酸浸出方式降低渣含锌,提高锌的利用率。

图1 喷淋沉铁工艺流程图Fig.1 Flowsheet of the spraying iron process

此外,喷淋沉铁工艺不仅可以将系统中Fe3+沉淀脱除,还可以实现协同脱除Al3+和F-,这是因为,在pH值3.0~4.0时,Al3+和F-会发生式2的反应,生成铝-氟配合物沉淀,从而实现Al3+和F-的协同脱除。在实际生产中,通过调整控制浸出液中Al3+与F-的质量比来脱除F。

Al3++F-+2H2O=2H++AlF(OH)2

(2)

2 喷淋沉铁工艺小型试验研究

2.1 原料

试验所用焙砂烟尘混合料和喷淋沉铁前预中和上清液均取自生产浸出工序,焙砂烟尘混合料含锌49.81%,含铁11.96%,喷淋沉铁前预中和上清液含锌148.02 g/L,含铁15.79 g/L,其详细成分见表1~2。

表1 焙砂烟尘混合料的主要成分

表2 喷淋沉铁前预中和上清液的主要成分

2.2 试验方法

首先准确量取一定体积的喷淋沉铁前预中和上清液作为底液置于烧杯中,然后将烧杯放置于水浴锅中,控制水浴温度在85~90 ℃,利用自制环形喷淋头喷入含铁较高的预中和上清液,用蠕动泵控制喷淋速度使得喷入Fe3+量与形成β-FeOOH沉淀量速度达到基本平衡。在此过程中,随时添加焙砂烟尘混合料控制体系pH值保持在3.5~4.5,每隔一段时间抽出一部分矿浆,并将其静置,观察其沉降效果,取矿浆上清液分析成分,试验装置如图2所示。

图2 喷淋沉铁示意图Fig.2 Schematic diagram of spray sinking iron

2.3 结果与讨论

在温度85~90 ℃、喷淋速度7~12 mL/min、体系pH值3.5~4.0的条件下进行了喷淋沉铁小型试验研究。试验参数和结果见表3~4。

表3 喷淋沉铁试验结果数据

表4 喷淋沉铁后上清液的主要成分

由表3可知,喷淋上清液密度对澄清速度的影响较大,当上清液密度小于1.40 g/cm3时澄清速度非常快,澄清5 min后上清率即可达到85%;当上清液密度大于1.44 g/cm3时澄清速度则明显下降,澄清5 min后上清率约60%。

由表4可知,试验2和试验3所得喷淋上清液铁含量分别为0.62 g/L与0.16 g/L,说明铁脱除效果较好。试验1所得上清液铁含量为1.3 g/L,与试验2和试验3相比其上清液铁含量偏高,原因主要是喷淋后上清液未完全澄清,溶液中夹带有细小铁渣悬浮物。喷淋沉铁工艺对砷、锑、锗、硅、氟等其他杂质也具有一定的脱除效果,但硅脱除效果较差,上清液硅含量较高。

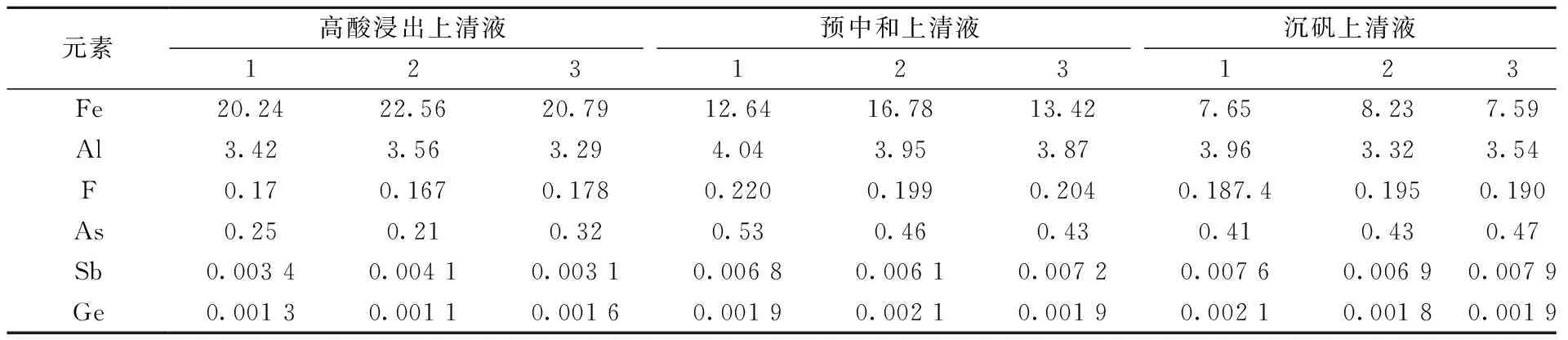

3 喷淋沉铁工艺的应用实践

原生产工艺流程为“中性浸出——预中和——高温高酸浸出——低污染沉矾”,虽然该工艺通过高温高酸浸出能够将铁酸锌全部溶解,提高锌直收率,降低渣率,但溶液中铁等杂质含量也偏高,而且高温高酸浸出工序还会导致矿浆循环量增大,给系统带来了较大压力,工艺中的低污染沉矾工序虽能够净化开路脱除一些常规杂质元素(如As、Sb、Ge、In、Ga)[4-5],但对F和Al的净化效果较差,未能获得质量较高的上清液(见表5)。高酸浸出上清液中铁含量高,达到~20 g/L,预中和上清液Fe含量为12~15 g/L,Al、F和As等元素含量都比其他环节要高些。考虑到预中和环节酸度适中,F-和Al3+等杂质含量偏高,因此在此处加设喷淋沉铁工序,通过间断喷淋沉铁同步开路脱除F-和Al3+,降低溶液中F-和Al3+含量。在实际生产时,在预中和环节增设喷淋沉铁环节,并预先在搅拌槽内打入中上清液做为低铁的“底液”,再将上清液喷入φ5 500 mm×5 400 mm的搅拌槽进行间断作业,利用预中和给料系统调控pH值,通过流量计控制喷淋的速度,但实际生产过程中未对浸出渣进行水力旋流分级,未将焙砂中的粗颗粒进行分离,最后导致渣含锌偏高,铁渣成分见表6。

表5 焙砂烟尘混合料浸出系统各环节上清液主要杂质成分

表6 喷淋沉铁渣的主要成分

喷淋沉铁反应结束后,将矿浆压滤溶液返回沉矾浓密机,滤渣送入铅熔炼系统回收Pb、Zn、Cu等有价金属,喷淋沉铁前和喷淋沉铁后上清液成分见表7。由表7可知,喷淋沉铁后Fe、Al、F和As均大幅降低,Fe含量由16~19 g/L降低至0.2~1 g/L,Al含量由~4 g/L降低至~0.05 g/L,F含量由~0.2 g/L降低至~0.01 g/L,As含量由~0.4 g/L降低至~0.001 g/L,除杂效果好。

表7 喷淋沉铁上清液的杂质含量

4 喷淋沉铁工艺控铝除氟技术的应用实践

生产过程中氧化锌浸出矿浆含氟较高,将氧化锌浸出矿浆直接并入预中和系统会使预中和上清液含氟升高,影响到后续电解工序。研究[6-8]指出在反应温度为60 ℃、体系pH值4.6时控制F-与Al3+的质量比为8:1,F-和Al3+会形成配合物沉淀,F-脱除率可达92%以上,Zn损失率小于2%。因此,为了降低中性浸出上清液氟含量,生产中通过控制中性浸出氧化槽内溶液Al3+含量在3 000~3 500 mg/L,使Al3+与F-质量比大于8∶1,同时控制中性浸出尾槽pH值在5.0~5.2,中性浸出尾槽内溶液Fe、Al和F等杂质含量明显降低,其中Fe含量降低至~0.01 g/L,Al含量降低至~0.07 g/L,F含量降低至~0.05 g/L,最终氟脱除率大于70%,基本满足工艺控制要求,详细生产数据见表8。

表8 浸出系统工业生产数据

5 结论

1)喷淋沉铁工艺能够在沉铁的同时脱除氟和铝,实现高效协同脱除Al3+和F-,解决高温高酸浸出工艺中氟和铝难以开路脱除的问题,且易于和上下游工序衔接,在工业中应用效果较好,对于锌冶炼铁、氟和铝的脱除具有重要意义。

2)小型试验研究发现在反应温度85~90 ℃,喷淋速度7~12 mL/min,体系pH值3.5~4.0,控制给入Fe3+量与产出β-FeOOH量平衡的条件下,能够将上清液中铁含量降低至~0.16 g/L,实现铁的高效脱除。在此过程中Al3+和F-会发生反应生成铝-氟配合物沉淀,实现Al3+和F-的协同开路脱除。

3)工业实践研究表明,在预中和工序增设喷淋沉铁环节,能够大幅度降低体系中铁、氟和铝等杂质的含量,喷淋沉铁能够将上清液中Fe含量由16~19 g/L降低至0.2~1 g/L,Al含量由~4 g/L降低至~0.05 g/L,F-含量由~0.2 g/L降低至~0.01 g/L,As含量由~0.4 g/L降低至~0.001 g/L,通过控制中性浸出液Al含量在3 000~3 500 mg/L,Al与F的质量比大于8∶1,能够使得中上清含氟小于50 mg/L,实现高效同步开路除氟、铝。