基于PSO的薄膜厚度改进RBF解耦控制模型

2021-04-22廖雪超陈振寰邓万雄

廖雪超,陈振寰+,邓万雄

(1.武汉科技大学 计算机科学与技术学院,湖北 武汉 430065;2.武汉科技大学 智能信息处理与实时工业系统湖北省重点实验室,湖北 武汉 430065)

0 引 言

双向拉伸聚丙烯(biaxially oriented polypropylene film, BOPP)薄膜厚度控制系统是一个多输入多输出(multiple input multiple output,MIMO)的耦合系统,在实际生产工艺中,加热螺栓之间相互影响,所以热膨胀螺栓之间的耦合关系不能忽略。这种耦合关系会严重降低系统的控制品质,因此在薄膜厚度控制中如何消除耦合影响是必须要考虑的问题。

对于多变量耦合系统的解耦控制,常见的解耦方法包括传统方法解耦、自适应解耦、智能解耦等[1]。传统解耦方法以现代频域为代表,主要针对线性与时不变的MIMO系统。其主要思想是将MIMO系统输入与输出变量之间的传递函数矩阵转换为对角矩阵,以消除系统多通道之间的耦合关系[2]。

将多变量解耦与自适应控制的原理结合并应用在多变量耦合系统中,即为自适应解耦方法。通常将耦合部分当作可测干扰,并采用最优控制的方法,进而建立目标函数对解耦补偿器的参数寻优[3]。文献[4]提出的类前馈解耦(similar feed-forward decoupling,SFFD)算法虽然对MIMO耦合系统有较好的解耦效果,但无法完全消除由输入信号改变带来的耦合影响。

智能解耦控制方法能够在非线性耦合系统上实现在线精确解耦[5]。而神经网络解耦控制方法通过自学习方式,以任意精度解析非线性函数,因此能解决耦合系统的时变、非线性、特性未知等各种控制对象的耦合影响。

本文采用RBF神经网络解耦算法(radical basis function decoupling,RBFD)对薄膜厚度控制系统进行解耦控制,并使用快速自学习、附加微分项,同时结合PSO算法对RBF解耦系统结构进行优化,设计了ASRBFD解耦控制器,实验结果表明本控制器能显著提高RBF模型训练速度,同时改善系统解耦性能。

1 系统建模及其耦合性分析

1.1 系统建模

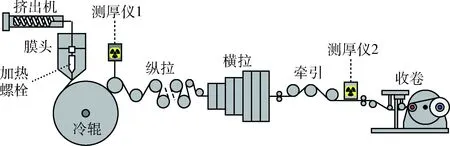

薄膜生产工艺控制流程如图1所示:薄膜原料(塑料粒子)由投料口投入并高温加热成熔融的液态原料,挤出机则将其送至膜头唇口处热膨胀螺栓挤出,经冷辊降温并凝固成为固体状厚片,进而通过纵拉机构与横拉机构拉伸使薄膜进行一定倍数的纵向和横向拉伸,最后通过收卷机定型得到成品膜[6]。当给定成型膜头处挤出机螺栓加热功率后,经过膜头挤出、冷辊冷却后出来的薄膜的厚度就是一定的,所以最终成型的厚度也就一定。整个厚度控制系统的关键是膜头唇口挤出部分的控制环节,挤出机每个区域对应一个加热膨胀螺栓,对薄膜的横向厚度进行分区控制,若成品膜某处厚度存在偏差时,则调节对应螺栓加热量来实现唇口开度的调整,来改变液态原料挤出量,进而实现薄膜厚度的精确分区控制[7]。

图1 双向拉伸薄膜生产流程

BOPP薄膜厚度控制系统是一个MIMO耦合系统,由于耦合系统中各个回路间的相互作用会破坏其它独立回路的稳定控制[8]。如图2所示,热膨胀螺栓在膜头上均匀分布,如果不考虑加热螺栓之间的影响和其它因素,可以将每一个热膨胀螺栓看成一个独立的控制通道[9]。但是实际情况中,热膨胀螺栓之间的耦合往往是不能忽略的,这种耦合关系严重降低系统的控制品质,因此在薄膜厚度控制中如何消除耦合影响是必须要考虑的问题。

图2 膜头、热膨胀螺栓和薄膜厚度控制的结构

考虑到每个螺栓的单个回路的模型,单个螺栓的加热温度控制对应膜头唇口开口度,进而控制液态原料挤出量。而相邻螺栓之间的加热温度、膜头唇口开口度相互影响,从而导致相邻通道之间薄膜厚度存在严重的耦合关系[10]。考虑三通道薄膜厚度控制系统,以每个通道厚度作为测量值,加热螺栓温度作为控制量,这就构成了一个三输入三输出的控制系统。设系统控制量为(u1,u2,u3),输出量为(y1,y2,y3),其中,每个输出量yi同时受到多个控制量ui的影响。依照该系统的工艺参数,确定三通道厚度系统的传递函数矩阵模型如下

(1)

根据式(1),可得如下系统离散化传递函数模型(以通道1为例,通道2、通道3类似)

(2)

式(2)的离散化方程即为本文后续ASRBFD控制算法的BOPP薄膜厚度系统被控对象模型。由于工艺流程复杂多变,仅凭传递函数无法准确描述其流程,对3个系统输出增加随机噪声εi=rand(0,0.05) (i=1,2,3)。

1.2 耦合性分析

通过计算被控对象传递函数矩阵的相对增益矩阵(rela-tive gain array,RGA),不仅能够确定被控量对调节量的响应特性,并据此设计解耦模型,还能够评估各子系统的之间的耦合程度[11]。

对于n个输入(u1,u2,…,un)、n个输出(y1,y2,…,yn)的多变量系统中,选取第i条回路,使其它各控制量uk(k= 1,2,…,n,k≠i)保持不变,即相当于其它回路开路(不控制),只改变控制量uj为一个Δuj时所得到的yi的变化量与uj的变化量之比,称为uj到yi通道的开环增益,即

(3)

选取第i条回路,使其它各控制量保持不变,即其它回路yk(k= 1,2,…,n,k≠i)闭合,只改变被控制量yi,所得到的yi的变化量与uj的变化量之比,称为uj到yi通道的闭环增益,即

(4)

将开环增益与闭环增益之比定义为相对增益[12],即

(5)

其中,相对增益矩阵(RGA)有如下性质:

(1)矩阵中每行或每列的元素值和为1;

(2)矩阵中的同一行或者列的元素值相同或接近,表明通道间的耦合程度强;

(3)矩阵的元素值在区间[0,1]内,表明过程控制通道间存在的耦合程度λij越接近1,表明通道耦合程度越小,从而构成的单回路控制效果越好;

(4)矩阵中某一元素值大于1,则同行或者同列中有小于0的元素存在,这表明通道间的交互影响很大。

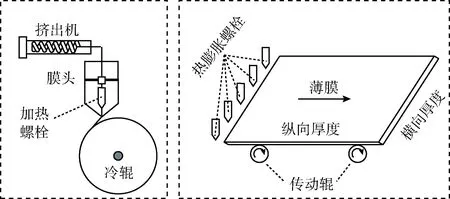

根据相对增益矩阵(RGA)分析法,对式(1)中的传递函数矩阵模型编程计算得到薄膜厚度控制系统的相对增益矩阵为

(6)

由式(6)显然可以看出,薄膜厚度控制系统是一个具有耦合的多变量系统,由于耦合的存在,降低了控制效果,因此有必要对其进行解耦设计。

2 ASRBFD神经网络解耦控制模型

类前馈解耦SFFD控制器[13]对处理三通道厚度控制系统方面,有较好的效果,但无法完全消除系统之间的耦合影响。本文基于径向基神经网络,采用粒子群算法、快速自学习、附加微分项对其进行改进优化,来改善系统的鲁棒性与解耦性能,设计了以下改进自学习径向基神经网络解耦控制器。

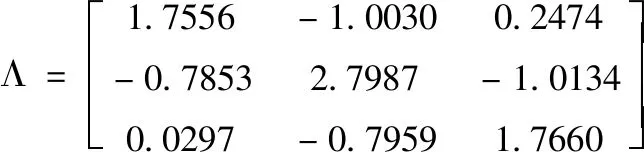

2.1 RBFD控制器

RBF神经网络即径向基神经网络,是由三层前向网络结构组成的神经网络模型,第一层输入层将输入数据映射到隐含层;第二层为隐含层,其变换函数是局部非负非线性函数,其单元数根据所描述问题进行确定;第三层是输出层,对所有隐含层神经元输出求线性加权和。RBF网络从输入空间到隐含层空间是非线性变换,从隐含层空间到输出空间为线性变换。该网络使解耦系统具有良好的泛化能力,和较快的学习收敛速度[14]。本文基于RBF的网络特性,设计如下RBFD控制算法。

以通道1为例

y1(k) =y11(k)+y12(k)+y13(k)

其中,y11(k)为其主通道的传递函数,y12(k),y13(k)为其它通道对通道1耦合影响的传递函数,为了实现解耦,RBF解耦控制器的控制目标是:ym1=y12(k)+y13(k)→0。

对通道2与通道3的解耦方法与通道1类似。RBF解耦控制器的控制目标是:ym2=y21(k)+y31(k)→0,ym3=y31(k)+y32(k)→0。

RBFD控制器结构如图3所示。

图3 RBFD控制器结构

RBFD算法流程如图4所示,主要包括4个部分:

RBF初始化:系统数据初始化;

RBF聚类:确定每一个隐含层Rj的数据中心Cj,扩展常数σj;

RBF模型训练:调整权值wji,σj,Cj;

RBF测试:根据训练模型及测试数据,得到系统输出;

图4 RBFD算法流程

2.1.1 RBF初始化

利用式(1)的传递函数模型,在MATLAB仿真环境下运行,提取M条运行数据作为RBF网络的训练集。为了实现控制目标,将所有耦合影响的相关因子作为RBF网络的系统输入

X(k)=[y12(k-1)y12(k-2)y13(k-1)y13(k-2)

u1(k-9)u1(k-10)y21(k-1)y21(k-2)y23(k-1)

y23(k-2)u2(k-9)u2(k-10)y31(k-1)y31(k-2)

y32(k-1)y32(k-2)u3(k-9)u3(k-10)]

(k=1,2,…,M)

(7)

2.1.2 RBF聚类

聚类算法流程如下:

(1)聚类初始化

将数据集的所有数据X(k)(k=1…M)随机分为n个聚类Rj(j=1…n)得到各个Rj的数据中心Cj=avg[X(j)](X(j)∈Rj)。

(2)聚类更新

fork=1 toM

forj=1 toN

end for

end for

(3)判断

if(Cj(T+1)≠Cj(T)) (T为聚类迭代次数), 则重新执行步骤 (2) 聚类更新。

else聚类结束,转至步骤(4)。

(4)聚类结束

2.1.3 RBF训练

训练算法采用梯度下降法,通过最小化目标函数Ei(i=1,2,3)实现对各隐含层节点Rj(j=1…n)的数据中心Cj、扩展常数σj和输出权值wji的自适应调节[17]。

训练算法流程如下所示

(1)权值随机初始化

(8)

(2)训练数据集

fork=1 toM

计算所有输出层的输出ymi(k)(i=1,2,3),为每个Rj与对应权值wji的线性加权和。

计算输出层误差:ei(k)=0-ymi(k) (i=1,2,3)

计算输出层目标函数

(9)

(10)

end for

参数调整

(11)

每训练完一次数据集,对所求得的目标函数累计求和并求平均值Ji(i=1,2,3)。

(3)判断

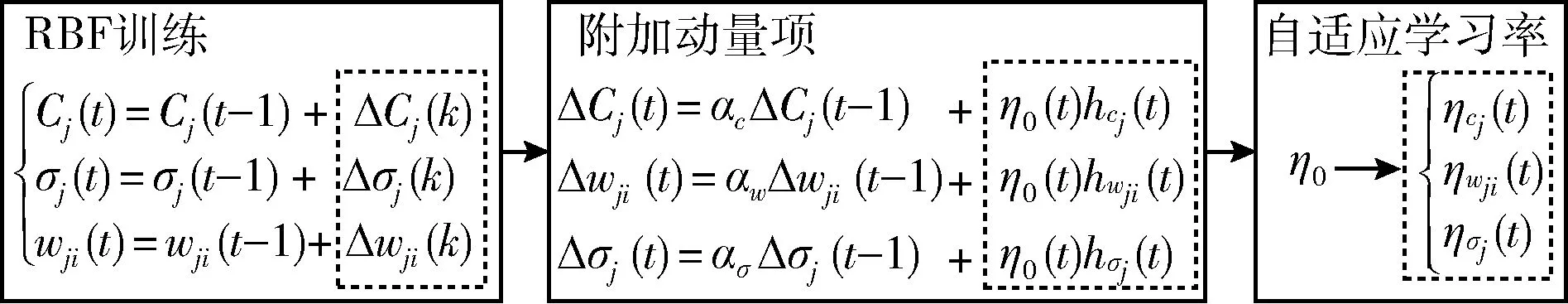

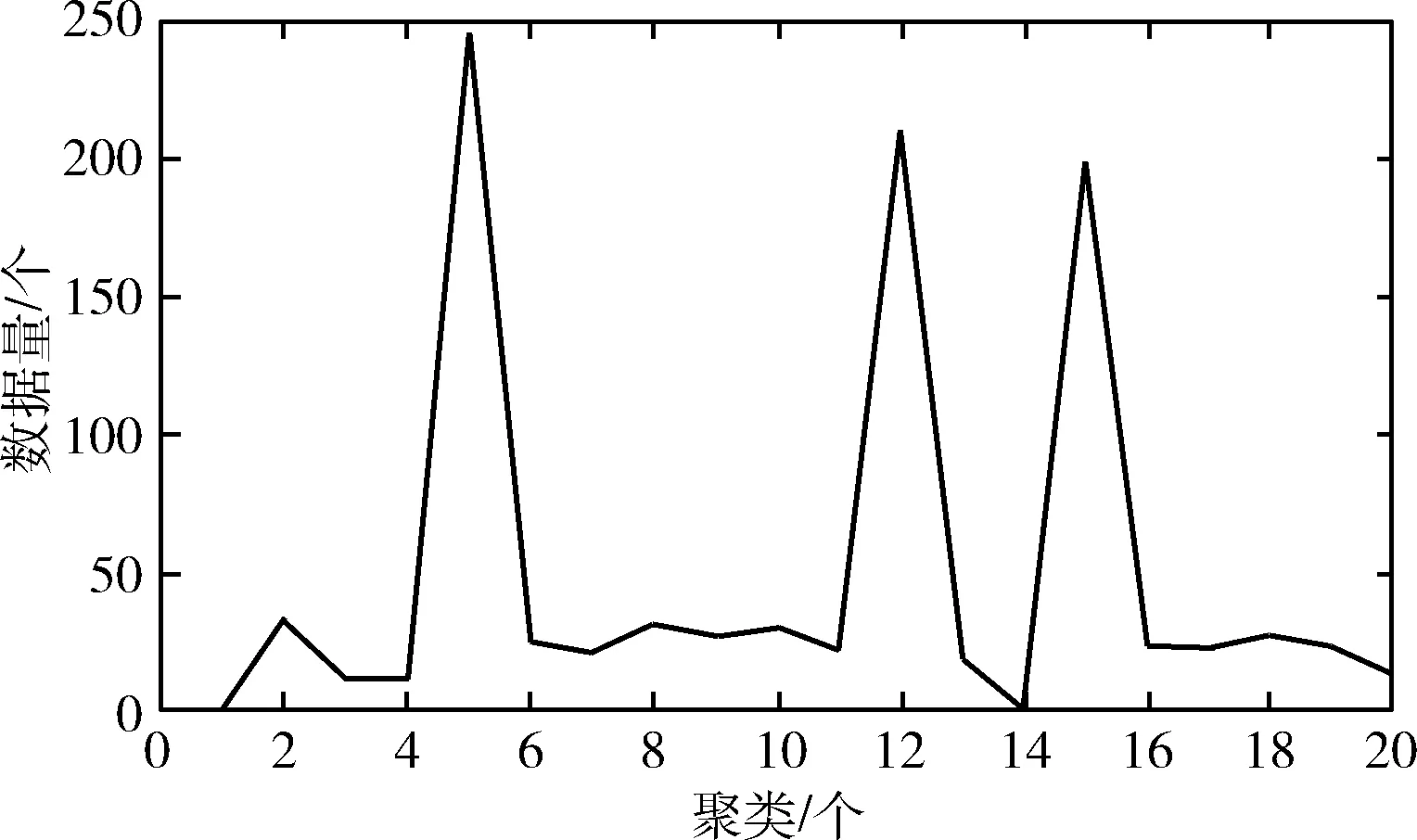

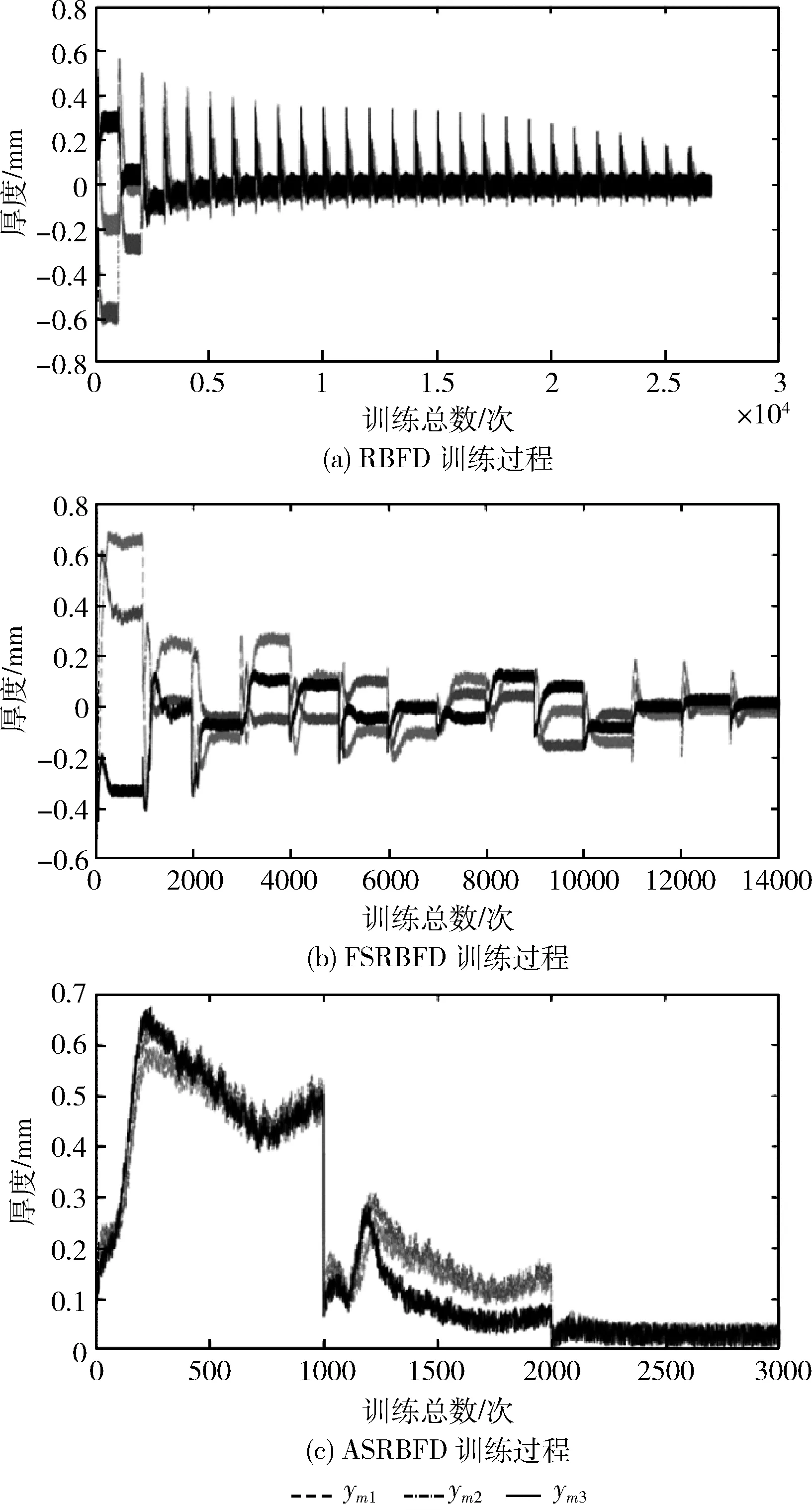

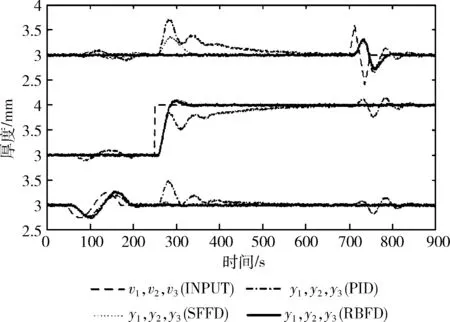

if(Ji (Jh为目标函数阈值) elset=t+1,重新执行步骤(2),训练数据集 (4)训练结束 得到各Rj最终的数据中心Cj,输出权值wji,扩展常数σj。 2.1.4 RBF测试 上述RBFD控制器采用梯度下降法调整RBF网络的Cj,σj与wji,但学习率为固定值,若学习率过大,训练过程会出现严重震荡,而学习率过小,则会造成训练过程缓慢[18]。为进一步提高解耦控制器训练过程的收敛速度,本节采用附加动量项的思想,设计了自适应学习率的 FSRBFD(fast self-learning radial basis function decoupling)控制器。 以数据中心Cj为例,FSRBFD控制器在上述RBFD控制器RBF训练算法的基础上,新增了附加动量项和自适应学习率,其算法改进流程如图5所示。 图5 FSRBFD算法改进模块 2.2.1 附加动量项 为了加速梯度下降法的收敛速度,采用附加动量项方法,其原理是在神经元修正权值的过程中,增加一个阻尼项,能起到缓冲平滑的作用,从而减少学习过程的振荡趋势[19]。 令式(11)中,Cj的梯度为h(t) (12) 为数据中心Cj使用附加动量项方法后,可表述为 (13) 式中:α称为遗忘因子,而αΔCj(t-1)代表之前梯度下降的方向和大小信息对当前的影响。 2.2.2 自适应学习率 η(t)=β(t)η(t-1) (14) 式中:β(t)为第t次迭代时的自适应学习率因子,β(t)定义为 β(t)=2χ (15) 其中,χ为梯度方向,表达形式为 χ=sign(g(t)h(t-1)) (16) 结合上面附加动量项和自适应学习率的方法,由式(13)、式(14)可得 ΔCj(t)=αΔCj(t-1)+β(t)η(t-1)h(t) (17) 根据式(17),对数据中心Cj可依据下式计算 (18) ηCj(t)=2sign(hCj(t)hCj(t-1))ηCj(t-1) (19) ΔCj(t)=αcΔCj(t-1)+ηcj(t)hcj(t) (20) 同理,对输出权值wji与扩展常数σj也可依此计算。 通过以上改进方法,可以大幅提升RBF网络训练过程的收敛速度。 2.3.1 权值PSO初始化 PSO算法是将被优化问题的所有解当作没有质量和体积的移动微粒,这些微粒的移动速度与方向根据自身的经验与学习其它个体的经验不断的进行调整,通过迭代始终保持往最优的方向移动并找到最优解[20]。 构造如下PSO粒子群: Wp:粒子Wp=(Wp(1),Wp(2),…,Wp(Np))其中Np为粒子群规模; Wp(s)=[w11,w12,w13,…,wn1,wn2,wn3],其中n为隐含层数量,wji(i=1,2,3,j=1,2,…,n)为FSRBFD各隐含层对3个输出层的权值。 Mp:最大迭代更新次数; V(s):第s个粒子的速度(s=1,2,3,…,Np); Vmax:粒子最大速度阈值; Fp(s):粒子适应度; Jg:误差阈值; Pbest(s):个体极值,粒子Wp(s)迭代更新过程中适应度最小时的状态; Gbest:全局极值,Pbest适应度最小的粒子; Fpbest(s):个体极值适应度,粒子Wp(s)迭代过程中最小的适应度; FGbest:全局极值适应度,FPbest中的最小值; PSO算法流程如图6所示。 图6 PSO算法流程 权值PSO初始化算法如下: (1)粒子群参数初始化 随机生成Np个粒子,构造粒子群Wp; 选取某一个输入X(k)的隐含层输出yhj(k)(j=1…n)作为粒子群算法初始训练集; 当前迭代次数Times=1。 (2)计算粒子适应度 fors=1 toNp forj=1 ton//对X(k)计算3个输出层的输出 ym1(s)=ym1(s)+yhk(j)·Wp(s)[wj1] end for Fp(s)=|0-ym1(s)|+|0-ym2(s)|+|0-ym3(s)| end for (3)数据更新 采用最优原则更新个体极值Pbest(s),个体极值适应度Fpbest(s),并更新全局极值 Gbest=min[Pbest(s),(s=1,2,3,…,Np)] 更新全局极值适应度 FGbest=min[Fpbest(s),(s=1,2,3,…,Np)] (4)更新粒子状态 V(s)=φpV(s)+ξ1·rand(0,1)·[Pbest(s)-wp(s)]+ 其中,φp为惯性因子,ξ1,ξ2为加速常数。 (5)判断 elseTimes=Times+1,返回(2)训练粒子 (6)权值初值输出 2.3.2 附加微分项 针对FSRBFD控制器解耦效果不佳,抗干扰能力不足的情况,为提高算法的解耦精度与抗干扰能力,对FSRBFD控制器的式(9)中定义的目标函数加入误差微分项(error differential term),对输出设定值进行线性逼近的反向优化[21],θ为微分加权因子。根据文献[20]的附加微分项定理求得目标函数Ei(k)(i=1,2,3)。 同时对FSRBFD算法中式(18)的梯度函数h(t)加入微分项,可得 (21) 其中,β,μ为动量因子。附加微分项后,可提高系统鲁棒性、抗干扰性,从而改善解耦性能。 为验证本文提出的ASRBFD解耦算法效果,本文在MATLAB环境下,对薄膜厚度控制模型采用以下5种控制器进行实验仿真。 PID:PID控制器; SFFD:类前馈解耦控制器; RBFD:RBF神经网络解耦控制器; FSRBFD:快速自学习RBF解耦控制器; ASRBFD:改进自学习RBF解耦控制器; 本文实验被控对象模型为式(2)中描述的二阶离散传递函数模型。基于该模型设定系统输入:v1=v2=v3=3,当系统稳定时,选取以下time=401∶1400的数据作为训练样本,如图7所示。 图7 通道1的训练样本数据 设置RBFD初始聚类数量为20组,进行训练后的聚类结果如图8所示,由于经过迭代后没有数据属于第一个和第14个数据中心,删除这两个数据中心,保留其它18个数据中心。 图8 RBF聚类结果 表1是仿真实验过程的各个控制器参数设置。 表1 5种解耦算法的控制参数设置 图9为RBFD、FSRBFD和ASRBFD这3种控制器的训练过程对比,其中横坐标为总训练次数,纵坐标为输出层ym1、ym2、ym3的输出值,本模型训练集包括1000条数据,如若RBF网络经过一轮训练集训练后未能得到符合条件的参数,将继续重新训练。从图9中可以看出RBFD、FSRBFD和ASRBFD的总训练次数分别为27 000、14 000和3000次,因此可得出以RBFD、和FSRBFD对训练集的迭代次数分别为27次和14次,而ASRBFD仅需3次,对RBF模型的训练速度改进效果显著。 图9 RBFD、FSRBFD和ASRBFD的训练过程比较 为了验证上文提出的BOPP薄膜厚度控制系统的解耦设计模型算法的有效性,选取900组数据作为测试样本,输入信号v1=v2=v3=3,系统稳定时在不同采样时间点对3个输入信号v1,v2,v3添加不同的干扰信号: 对v1,在第50个采样时间点处增加一个时长为125,振幅为0.25的正弦波干扰; 对v2,在第250个采样时间点处增加一个阶跃信号,将v2由3变为4; 对v3,在第700个采样时间点处增加一个时长为50,振幅为0.6的锯齿波干扰。 图10为在以上输入信号条件下,厚度控制系统采用PID、SFFD与RBFD这3种控制器的系统输出响应结果,表2为系统控制性能指标数据对比分析。由此可知,SFFD控制器抗干扰能力比PID控制器有明显提升,整体调整时间平均下降了145 s,整体超调量平均下降了4.16%。但在系统输入信号突变时,仍存在一定程度的耦合现象,而RBFD控制器的抗耦合能力更强,在某通道干扰信号出现时,其它通道输出信号基本没有波动,在SFFD控制器的基础上整体调整时间平均下降了59 s,整体超调量平均下降2.51%。系统基本消除了耦合,整个系统达到了良好的解耦控制效果。 表2 PID、SFFD、RBFD控制性能指标 图10 PID、SFFD、RBFD系统输出比较 图11为薄膜厚度控制系统采用RBFD、FSRBFD与ASRBFD控制器的系统输出响应结果,表3为系统控制性能指标数据对比分析。由图可知,FSRBFD控制器在系统受到干扰后的抗干扰能力比RBFD控制器略有下降(整体调整时间平均上升38 s,超调量平均上升0.26%),而ASRBFD控制器的抗干扰能力略优于RBFD控制器(整体调整时间平均下降0.7 s,超调量平均降低0.08%),整个系统达到了良好的解耦控制效果。 表3为上述RBFD、FSRBFD、ASRBFD控制器的性能指标。 综合图9~图11与表2、表3,分析上述实验结果,可知: 表3 RBFD、FSRBFD、ASRBFD控制性能指标 图11 RBFD、FSRBFD、ASRBFD系统输出比较 采用PID控制器,系统对耦合影响的调整时间漫长且不稳定,抗干扰能力弱,一个通道变化会对其它通道造成很大影响; 采用SFFD控制器,系统对耦合影响的调整时间明显缩短,抗干扰能力有所提高,一个通道变化时对其它通道的耦合影响明显减少; 采用RBFD控制器,系统主通道基本不受其它通道干扰信号的影响,系统解耦性能良好,但RBF模型训练时间过长(27次); 采用FSRBFD控制器,相比RBFD控制器,RBF训练过程中收敛速度加快(14次),但系统的抗干扰性有一定下降,解耦性能降低; 采用ASRBFD控制器,系统解耦性能略优于RBFD控制器,而且RBF训练过程的收敛速度进一步提升(仅需3次),系统具有更快训练速度和解耦性能。 本文对三通道双向拉伸薄膜厚度控制系统的解耦问题进行研究,由于类前馈解耦无法完全消除系统间的耦合影响,故使用RBF模型对系统进行解耦控制,在一定程度上消除了相邻通道的耦合影响。在此基础上,针对RBFD存在的训练效率低的问题,采用附加动量项和自适应学习率的方法对RBF数据集训练算法进行改进,设计了FSRBFD控制器,明显提高了模型训练的速度,但相对于原RBFD控制器,其解耦性能有所下降。进而,采用PSO粒子群算法对RBF模型训练的初始权值进行优化,同时对训练算法的梯度函数附加微分项,设计了ASRBFD控制器,进一步改进FSRBFD控制器的训练速度和解耦性能。实验结果表明,本文设计的ASRBFD方法抗干扰能力强、RBF模型训练效率高,系统解耦性能优良。

2.2 FSRBFD控制器

2.3 ASRBFD控制器

ym2(s)=ym2(s)+yhk(j)•Wp(s)[wj2]

ym3(s)=ym3(s)+yhk(j)•Wp(s)[wj3]

ξ2·rand(0,1)·[Gbest-wp(s)]

3 实验结果与分析

3.1 系统实验环境

3.2 RBF训练过程分析

3.3 解耦性能对比分析

4 结束语