白油后加氢装置一反上床层压降快速上升的原因分析及对策

2021-04-22刘伟

刘伟

中国石化荆门分公司,中国·湖北 荆门 448000

1 装置概况

中国石化荆门分公司白油后加氢装置在2011年进行了扩能改造,原料为脱硫脱氮3#白油中间料,经本装置深度脱芳后产出低芳3#白油,总量为8 万t/年,为下游5 万t/年白油精密切割装置提供优质原料。

2 装置运行情况

该装置一反R101、二反R301 均装填FHDA-10 催化剂。2011年6月初次装填,自开工以来因床层压差高两次撇头,至2015年12月累计运行52 个月,单位催化剂加工量为23.36t/kg。2016年1月更换催化剂重新开工(R101 装填再生剂5.67t、R301 装填新剂9t),2017年又因床层压差高两次撇头,至2018年2月运行29 个月后单位催化剂加工量为14.52t/kg。从馏出口产品质量来看,催化剂脱芳率比较稳定,一直保持在98.5%~99.5%[1]。

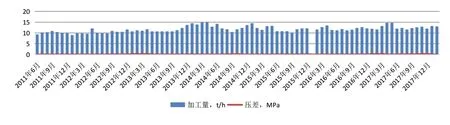

3 床层压降情况

在装置运行的近7年时间内,一反R101 上床层压差较快,为保护反应器内构件等设备不受损坏,装置停工消缺4 次,反应器撇头时间及床层压降上升曲线详见图1。

图1 反R101 上床层压降变化曲线图

从图1可以看出一反R101 上床层压降于2017年下半年至2018年2月上升速度明显增快[2]。

4 装置停工催化剂撇头情况

4.1 卸剂过程比较

为保护反应器内构件等设备不受损坏,六年来装置四次停工进行反R101 撇头作业。对比反应器撇头过程,2017年12月有较大不同,目测含碳粉多,无结块情况,作业时间也短,见图2。

图2 R101 撇头时积垢蓝照片

4.2 积垢蓝中物质采样分析对比

2014年11月与2017年12月,我厂质管中心分别对积垢栏中的物质与结块催化剂进行了过烧和酸溶实验。2014年11月,积垢栏中物质经800℃过烧后减重约65%,剩余物质为红色杂质,能被酸完全溶解。同时,采样结块催化剂经800℃过烧后减重约20%,烧过的催化剂呈红色。2017年12月,积垢栏中物质经800℃过烧后减重约87%,剩余物质为红色杂质,能被酸完全溶解[3]。

5 反应器R101 上床层压降上升快原因分析

通过撇头时收集的样品过烧和酸溶实验表明,引起床层上部压差高的物质主要为焦粉和铁粉。2017年12月催化剂撇头时,距上次撇头时间仅9 个月,床层表面积碳速度远高于以往。

2016年1月装置大修期间,加热炉H101 进行过炉管烧焦与爆破吹扫作业,催化剂上层的焦粉应为开工运行过程中生成。

5.1 微量润滑油带入系统,在催化剂表面缩合结焦

循环氢压缩机为老式有油润滑压缩机,型号ZD10-4.6/53-79-BX,设计上无出口缓冲罐,在其流量计处早已发现有润滑油存在,说明有微量润滑油带到了系统,存在润滑油受热裂解缩合生成焦粉的可能,笔者分析认为:润滑油进入系统问题一直存在,通过比对装置改造前后反应器入口温度以及床层压差变化情况发现这不是主因[4]。

5.2 上游装置产品极有可能带微量水对催化剂产生影响

2#加氢装置2011年改造为白油预加氢装置,该装置无产品干燥塔,白油中间料极有可能带微量水。水、硫化氢的存在对设备管线会造成一定腐蚀,油、水夹带着含铁化合物一起进入储罐及系统。微量水进入原料缓冲罐后沉降可分离,铁杂等不应产生积碳,这也不是主因。

5.3 本装置操作参数超设计运行造成催化剂结焦

影响催化剂正常运行的主要参数有空速、反应温度、反应器入口压力、氢油体积比等,反应温度主要由反应器入口温度控制,反应器入口压力主要由高分压力来控制,见图3及图4。

图3 空速与R101 入口温度控制趋势图

图4 高分压力与氢油体积比趋势图

从各参数控制情况来看,均符合技术协议及设计要求。装置馏出口产品溴指数一直低于10mgBr/100g,应不存在本装置反应温度过高造成油品在催化剂床层裂解缩合的情况出现。

5.4 原料性质变化,烯烃、胶质含量增多在催化剂表面生成了焦炭

烯烃易发生聚合反应,其聚合物会引起床层上部催化剂表面的结焦,使催化剂床层压降迅速增加。而胶质含量高也容易在催化剂表面结垢,也是反应器压降升高的主要原因。

2018年2月,在质管中心的配合下对本装置原料油进行采样,分析结果见表1。

表1 白油中间料溴价及胶质含量(2018年2月)

以上数据表明:原料油带有大量不饱和烃在催化剂表面生成焦炭是床层差压上升的主要原因。

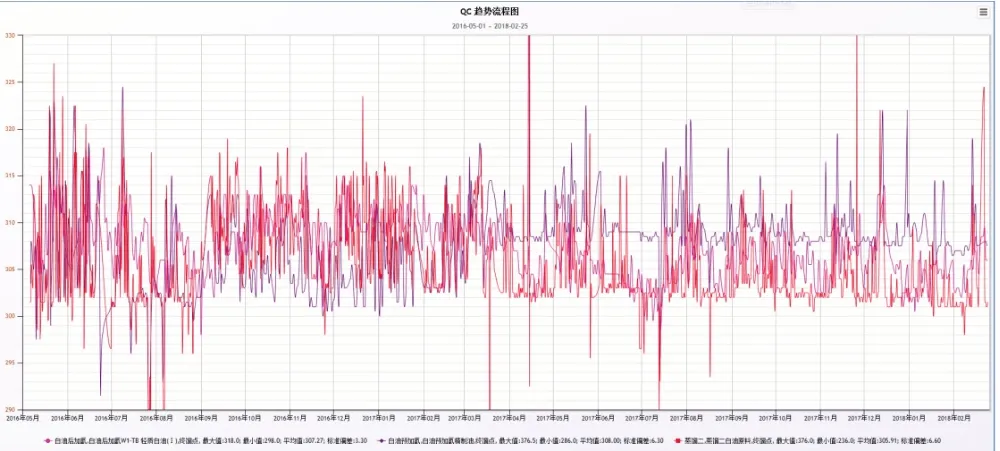

笔者利用LIMS 系统对2016年5月—2018年2月间白油原料、白油预加氢精制油和白油后加氢产品的馏程等质量指标变化趋势进行了截图,详见图5、图6。

图5 白油原料、白油预加氢、后加氢装置馏出口初馏点趋势图

图6 白油原料、白油预加氢、后加氢装置馏出口终馏点趋势图

通过观察2016年5月至2018年2月间白油原料、白油中间料、后加氢产品初馏点与终馏点变化趋势,发现从2017年2月中旬以前白油原料与白油预加氢装置初馏点相差不大,而2017年2月中旬以后白油预加氢装置初馏点比白油原料约低10℃,白油后加氢馏出口的初馏点和白油预加氢装置基本相同。相同时期内白油预加氢终馏点却比蒸馏二白油原料高了5~10℃,说明白油原料在白油预加氢装置发生了一定的裂解缩合反应。

6 白油原料在预加氢装置发生裂解缩合反应原因分析

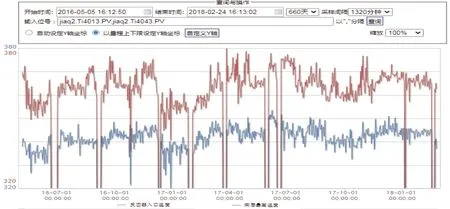

油品发生裂解缩合反应的主要原因是反应温度过高或催化剂性质变化造成。通过实时数据库对白油预加氢装置的反应器入口温度以及床层最高温度的变化趋势进行了截图,详见图7。

图7 白油预加氢装置反应器入口温度与床层最高温度变化趋势图

从上图可以看出白油预加氢装置反应温度还是相对稳定。但是结合白油预加氢装置馏出口产品的馏程、闪点质量数据来看,应该是FH-98 催化剂使用时间长达6年后已到使用末期,催化剂活性中心裂解及缩合能力增强,导致了白油中间料带有大量不饱和烃或不稳定物质。由于这些物质的存在,造成白油预加氢装置馏出口的白油中间料颜色长期超生产工艺卡片≮+25 的要求,请见图8。

图8 白油预加氢装置馏出口颜色质量变化趋势图

因此,白油预加氢产品携带的不稳定物质在本装置加热炉受热生成焦粉后聚集在一反床层上部是导致其上床层压降快速上升的主要原因。

7 对策

为确保装置能长周期运行,我们在加强床层压降监控的同时,应认真做好以下几方面工作。

(1)因为原料油质量的优劣直接关系到R101 的压降上升速率,所以应加强对装置原料油性质的监控,当原料质量明显变化时应及时加强与上级主管部门的沟通,督促上游装置进行生产调整以改善原料油质量。

①芳烃含量以及稠环芳烃含量随终馏点水涨船高。两套装置均只能进行中压加氢,对稠环芳烃加氢开环能力有限,其含量高时将难以保证产品芳烃质量符合要求。因此蒸馏二装置常二线终馏点应不高于315℃,否则应联系调度安排上游预加氢与本装置降量生产。

②当原料胶质含量≯8mg/kg 时应要求上游装置降低反应温度,减少不稳定物质的生成。

(2)加强装置的安稳运行,尽可能减少装置紧急停车等情况造成的催化剂冲击、破碎,同时加强催化剂装填、卸剂过程中的监控管理,减少此过程产生的催化剂碎粒。

(3)上游装置应择机更换脱硫、脱氮及饱和芳烃能力更强的催化剂,可降低床层反应温度,以减少烯烃和胶质的产出量,避免其带到本装置来结焦。

(4)采取新技术延长反应器容碳、容渣能力,如采取大连石油化工研究院开发的加氢反应器内构件技术等。

8 结语

通过一反上床层结垢物质过烧、酸溶分析,确定了床层差压快速上升的物质主要为积碳形成的焦粉;通过对原料产品质量对比分析,确定了上游白油预加氢装置催化剂性能下降、催化剂活性中心裂解及缩合能力增强造成了反应过程中产生烯烃和部分胶质带入本装置,在加热炉受热生成焦粉聚集在一反床层上部引起床层压降快速上升。由此提出了控制原料干点、优化操作、优选催化剂、采用容垢能力强的内构件等应对措施,以减缓催化剂床层差压上升速度,延长装置运转时间。