除氧器液位检测与补水控制改造研究

2021-04-22郝艳强

郝艳强

(天津市新天钢联合特钢有限公司天津301500)

0 引言

氧气在锅炉发电的给水系统中是主要的腐蚀性物质,不仅腐蚀锅炉给水设施,且腐蚀产物进入锅炉管道后会大面积的附着在管壁上形成铁垢,影响整个锅炉系统的传热,局部腐蚀严重时会导致管道受热不均,发生爆管事故;蒸汽进入汽轮机后,铁氧化物会在汽轮机叶片上沉积,降低汽轮机的工作效率,同时影响汽轮机的安全运行。

除氧器的重要作用是除去锅炉用水中的氧气,以保证锅炉和发电系统的金属部件在高温、高压下不发生过度的氧化腐蚀,延长锅炉和发电装置的使用寿命。 因此,除氧器的运行正常与否直接影响了锅炉煤气发电的效率高低,而除氧器安全运行的关键环节是除氧器的液位自动控制系统的稳定运行[1]。 本文针对天钢联合特钢除氧器液位控制失效引发的非计划停炉事故,结合除氧器工作原理,提出了液位控制系统的优化改造方案。

1 除氧方法及除氧器的分类

1.1 除氧方法分类

1.1.1 化学除氧法

化学除氧是在软化水中加入联氨,反应方程式为:

由反应方程式可以看出,化学除氧不会产生可溶性固体,且操作方便简单。 但联氨价格贵,造成除氧成本高,因此化学除氧只能作为除氧的辅助方法。

1.1.2 热力除氧法

热力除氧是根据亨利定律和道尔顿定律得出的。 亨利定律指出:当液体和气体处于同一平衡状态时,在温度一定的情况下,单位体积液体内溶解的气体量与液面上该气体分压力成正比。 道尔顿定律指出:混合气体的全压力等于各组分气体分压力之和。 因此,锅炉给水表面混合气体的全压力等于各组分气体分压与蒸汽的分压力之和。

当增加混合气体中水蒸气的量时,就可以降低给水表面中氧气的分压力,当给水达到饱和温度时,水面上的蒸汽压力接近于混合气体的总压力,不凝结气体的分压力接近于零,如此水中的氧气会不断的通过排气管排出水面,达到给水除氧的目的。 热力除氧效率高、运行费用低,是目前动力锅炉给水除氧的主要方法[2]。

1.2 除氧器的分类及其结构

1.2.1 除氧器的分类

(1)按照除氧器工作压力不同分为:真空式除氧器、大气式除氧器和高压式除氧器。

(2)按照除氧器除氧方式不同分为:热力除氧器、化学除氧器。

(3)按照水在除氧器散步形式不同分为:淋水盘除氧器、旋膜式除氧器、填料式除氧器、水膜式除氧器。

(4)根据有无氧塔:分为有塔除氧器、无塔除氧器。

目前天钢联合特钢使用的除氧器为旋膜式有塔除氧器,是热力除氧器的一种。

1.2.2 旋膜式除氧器结构

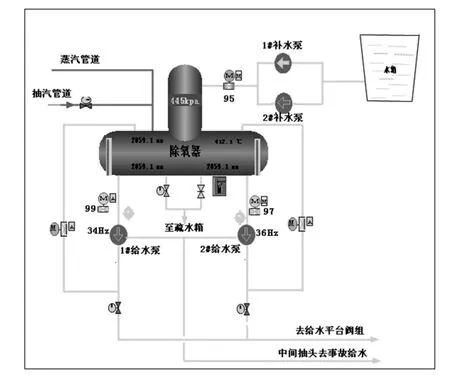

目前天钢联合特钢使用的旋膜式除氧器结构上分为两部分:除氧塔和除氧水箱。 除氧器工艺结构布置如图1 所示。

图1 除氧器工艺结构布置图

为保证除氧器的安全运行:在除氧器本体上装有检测除氧器运行的单室平衡容器3 套,除氧器左右各一个,后侧面一个,用于实时监测并远传至监控系统来实时显示除氧器液位;在除氧器左右两侧安装带有数显表的磁翻板式液位计2 套,用于就地显示除氧器内水位的高低,通过现场安装的监控摄像头,将磁翻板液位计的实时值显示在主控室的大屏幕上,可使操作人员直观地监控该水位并与平衡容器的水位做比较;在除氧器左右两侧安装2 只压力表,用于就地显示除氧器内压力;在除氧器左右两侧安装2 只双金属温度计,就地显示除氧器内的温度。

2 旋膜式除氧器的控制

除氧器运行时控制变量为:压力控制、液位控制。

2.1 压力控制

除氧器运行时,通过蒸汽管道上的蒸汽调节阀调节除氧器内压力,根据设定压力值进行PID 调节,使压力保持在工作范围内。

2.2 液位控制

除氧器通过两台给水泵互备控制液位,除氧器液位控制系统工艺流程如图2 所示。 其中一台给水泵正常运行,当工况出现异常时,备泵投入使用。

(1)当运行水泵出现故障停止运行时,投入备用泵,投入程序与平时的水泵备投程序一致。

(2)生产中除氧器内部的机械浮球开关参与备泵启停的控制。 当浮球开关到达下限时,启动备泵进行补水,当浮球开关到达上限时停止备泵。

3 原除氧器液位控制问题及其优化方案

3.1 原除氧器液位控制问题

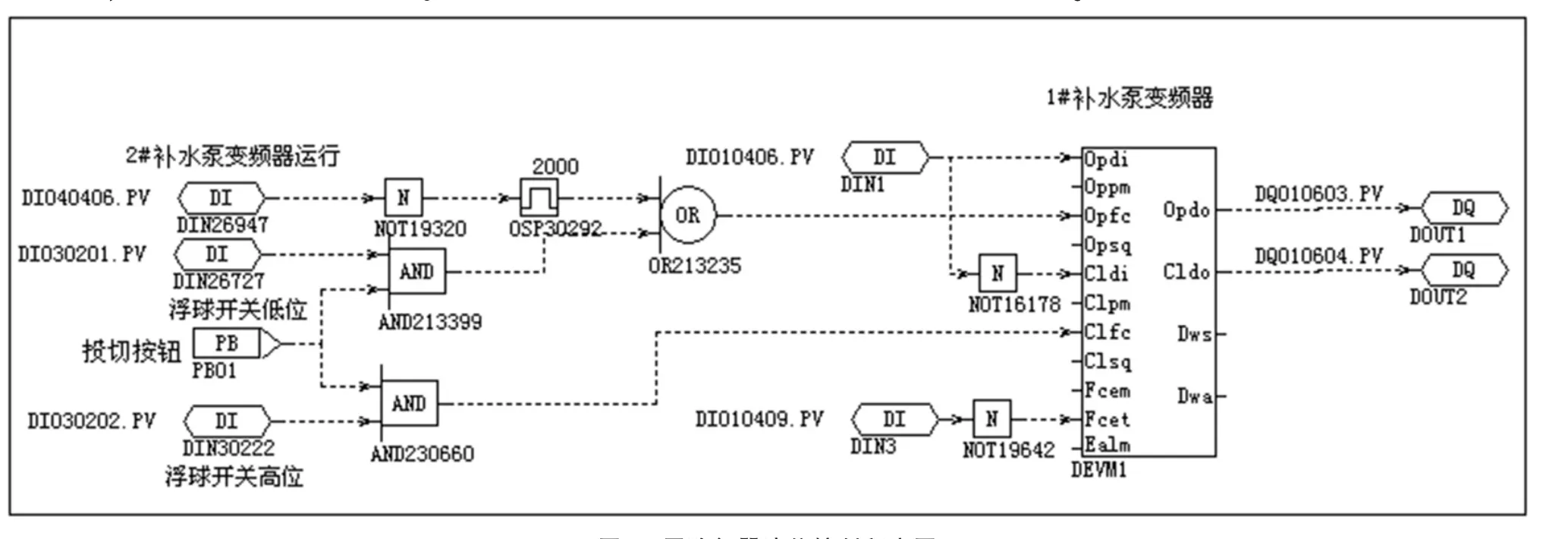

传统认为机械开关信号稳定,受外界环境影响小。 因此,原除氧器为确保安全运行,补水备用泵的控制使用了浮球开关信号,控制程序如图3 所示。

图3 原除氧器液位控制程序图

浮球液位开关结构主要基于浮力和静磁场原理设计,由于浮力作用,浮球的位置是随除氧器液位变化而变化。 浮球中的磁体和磁簧开关作用产生开关信号,用于控制补水备用泵启停。 虽然磁浮开关信号稳定,但宜受到环境影响,在高温、高压环境下,除氧器内部安装的机械式浮球开关在运行一定时间后,就会显现出它的弊端。

(1)浮球开关行程小,易导致备泵频繁启停,如遇除氧器液位波动时,也会引起备泵的启停。

(2)由于浮球开关装在除氧器内部,在高温高压环境下,机械部位腐蚀比较严重,有误动作现象。本文所述非计划停炉事故,经后期检查确认是由于浮球开关长期腐蚀导致下限位开关始终处于闭合状态引起的。

(3)由于除氧器属于压力容器,检修浮球开关存在蒸汽烫伤与有限空间作业的隐患。

(4)每次更换浮球开关需停炉,将除氧器卸压、降温后进行,每次更换停炉时间大约在4~6 小时,严重影响生产节奏。

3.2 除氧器补水控制的优化方案

为解决原除氧器液位控制的弊端,我们提出了两种改造方案。

3.2.1 方案1

从原设计出发,在原来的磁翻板液位计数显表上设置上下限报警值。 为保证除氧器液位满足生产且不出现超高现象,将两个数显表的上限报警点串联后作为备用补水泵的停止信号;将两个数显表下限信号并联作为备用补水泵的启动信号。 用数显表上下限启、停信号替换浮球开关信号,相应的程序不用修改,仅在数显表上用硬线进行相应的逻辑连接即可实现。

这是一个最原始也是最简单的方案,但是由于中间增加了数显表的设置,并通过硬线连接实现开关量的串并联等,此方案造成中间回路接点偏多,在实现自动化控制系统的高可靠性的同时出现了高故障率的缺点。

3.2.2 方案2:

安全继电器的工作原理。 安全继电器由多了继电器和控制回路组成,继电器和控制回路之间相辅相成,互补彼此间的异常缺陷,达到正确低误动作的完整功能,是一个安全回路中所必须的控制部分,一般都为双通道信号控制,当双通道信号都正常时,安全继电器工作,当有一个不正常时安全继电器就不能正常输出。

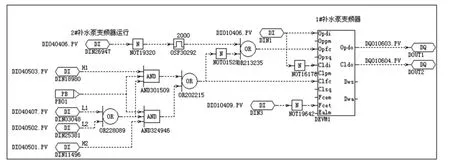

受安全继电器工作原理启发,为实现自动控制系统的高可靠性和低故障率,在每个磁翻板液位计上安装了两个液位开关,即高位和低位开关。 将备用补水泵的启、停由原来的浮球液位单点开关控制改为双点开关串并联控制,双保险控制原则上避免了误动作和拒动作现象的发生;在控制程序中做相应的修改,新的控制程序如图4 所示。 这一方案由于新安装的开关在磁翻板液位计的磁杆上实施起来容易,工作量小,便于现场点巡检和检修,程序修改简单,相较于第一个改造优化方案,现场采取了第二种方案进行改造。

图4 优化后除的氧器液位控制程序图

4 结语

生产实践证明,按方案二增加磁翻板液位计上下限开关控制后,锅炉除氧器故障率明显降低,锅炉发电的效率和效益明显提高,此次除氧器液位检测与补水控制改造是成功的。

(1)将原来的机械式浮球开关拆除,既节省了更换浮球开关的成本,同时也节省了更换浮球开关的作业时间,提高了除氧器运行的效率。

(2)磁翻板液位计开关寿命长,维护量小,出现问题时容易更换。

(3)补水泵启停开关安装在能够实时有大屏显示数值的磁翻板液位计上,使操作人员控制更加直观,补水泵启停控制安全、稳定,因除氧器液位异常引发的非计划停机概率大大降低。