SCr420 曲轴表面发纹原因分析

2021-04-22刘明远

刘明远

(河钢集团宣化钢铁公司,河北075100)

0 引言

SCr420 为低淬透性渗碳钢,被广泛应用于机械制造行业中,属于日本JIS 标准机械制造用合金钢,对应国标牌号为20Cr。 该钢种大多用于制造心部强度要求较高,表面承受磨损、形状复杂而负荷不大的渗碳零件。 日本某机械制造厂外协单位使用SCr420 圆钢生产通用机械曲轴,其生产工艺流程为:圆钢→下料→粗车加工→检验→渗碳淬火→二次检验→精磨抛光→磁粉探伤→包装入库。 该厂在某次对成品曲轴进行磁粉探伤时,发现该批产品不合格率偏高,产品存在表面发纹。

发纹是磁粉探伤中经常遇到的一种原材料缺陷,它属于线状缺陷[1]。 为此对该批产品发纹试样的宏观形貌、化学成分、夹杂物和微观结构进行了分析,确定了发纹产生的原因,并制定了相应的改进措施。

1 曲轴发纹缺陷宏观分析

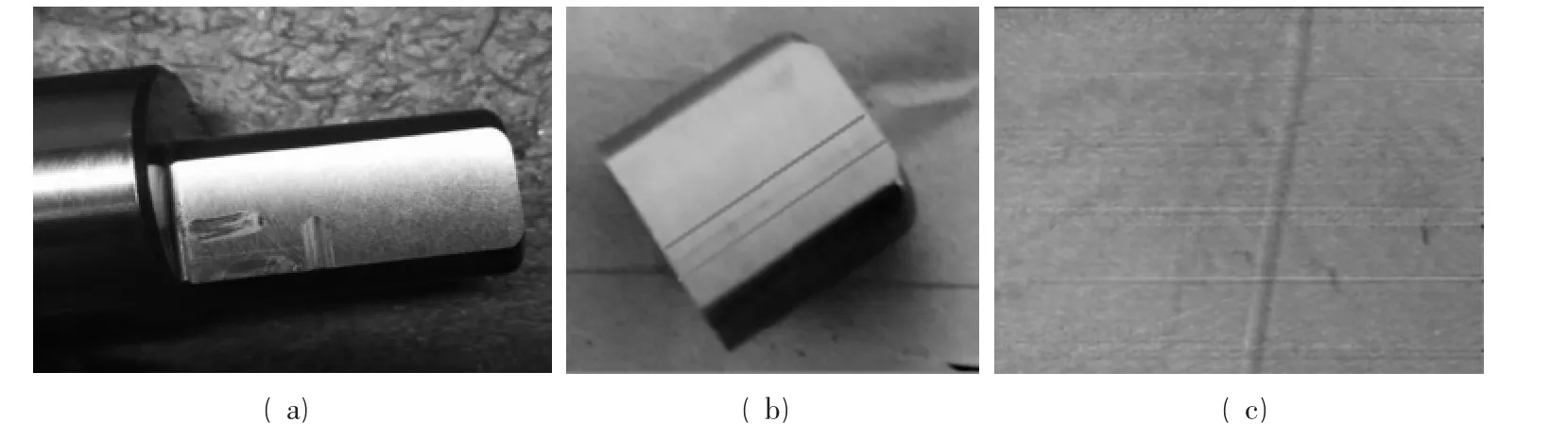

直径为φ30 mm 的圆钢经机加工后制成φ28.5 mm 规格曲轴,在偏心轴头处发现发纹缺陷,对缺陷部位进行取样,宏观形貌见图1(a)、图1(b)。

宏观观察,该裂纹靠近轴头端部,沿轴向呈直线延伸至主轴内部,长度10 mm,距主轴外表面20 mm,按其加工工艺判断为原材料内部缺陷,对裂纹局部放大后,裂纹深度较浅,可见底部,横向无开裂延伸,形貌如图1(c)。

2 理化检验

2.1 裂纹试样化学成分检测

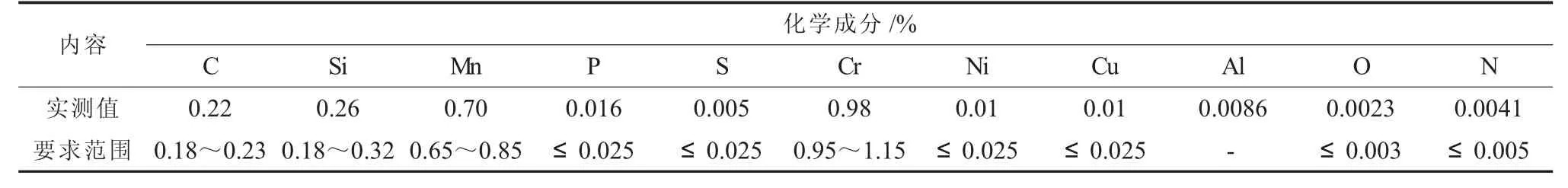

使用直读光谱仪、氧氮分析仪对裂纹试样进行化学成分测定,结果见表1。根据表1 检测数据可以看出,该试样化学成分符合要求。

图1 裂纹缺陷形貌

表1 发纹缺陷试样化学成分分析

2.2 裂纹试样金相检验

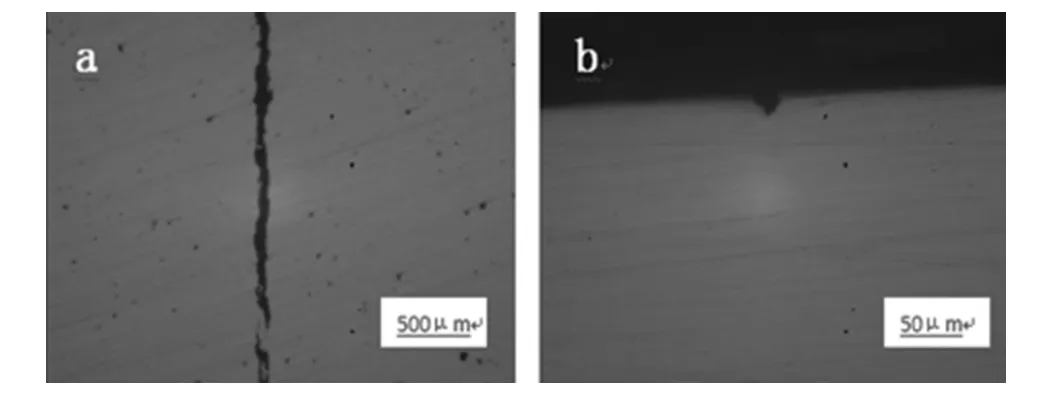

利用徕卡DMI5000M 金相显微镜对缺陷试样进行观测,为避免试样在切割、磨制加工过程中受到外部影响,只对试样进行了抛光处理,其显微镜下形貌如图2 所示。 由图2 可以看出:试样纵截面发纹形貌如图2a 所示,裂纹沿轴向分布,裂纹末端未贯通,宽度较为均匀,裂纹周边分布有颗粒状非金属氧化物;横截面裂纹形貌如图2b 所示,裂纹宽0.016 mm,深0.013 mm,底部尖锐,但无向基体延伸趋势。

在100 倍视场下对纵截面(图2a)裂纹周围夹杂物尺寸进行测定,结果如图3 所示。 由图3 可以看出,纵截面发纹缺陷周围非金属夹杂物尺寸较大,最大直径可达78.6μm,接近常规夹杂物最大评级标准上限。 部分夹杂物处出现了孔洞,疑似夹杂物脱落导致。

图2 发纹缺陷部位显微形貌

图3 纵截面夹杂物形态

2.3 扫描电镜能谱分析

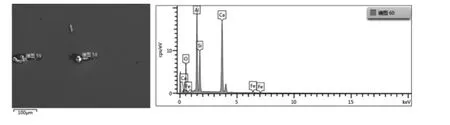

利用扫描电镜对单颗粒夹杂物进行观察,其形貌及能谱如图4 所示。 由图4 可以看出,该夹杂物主要成分为Al、Ca,综合国内其他学者对此类问题的研究分析[2,3],认为发纹缺陷极有可能是夹杂物聚集造成。

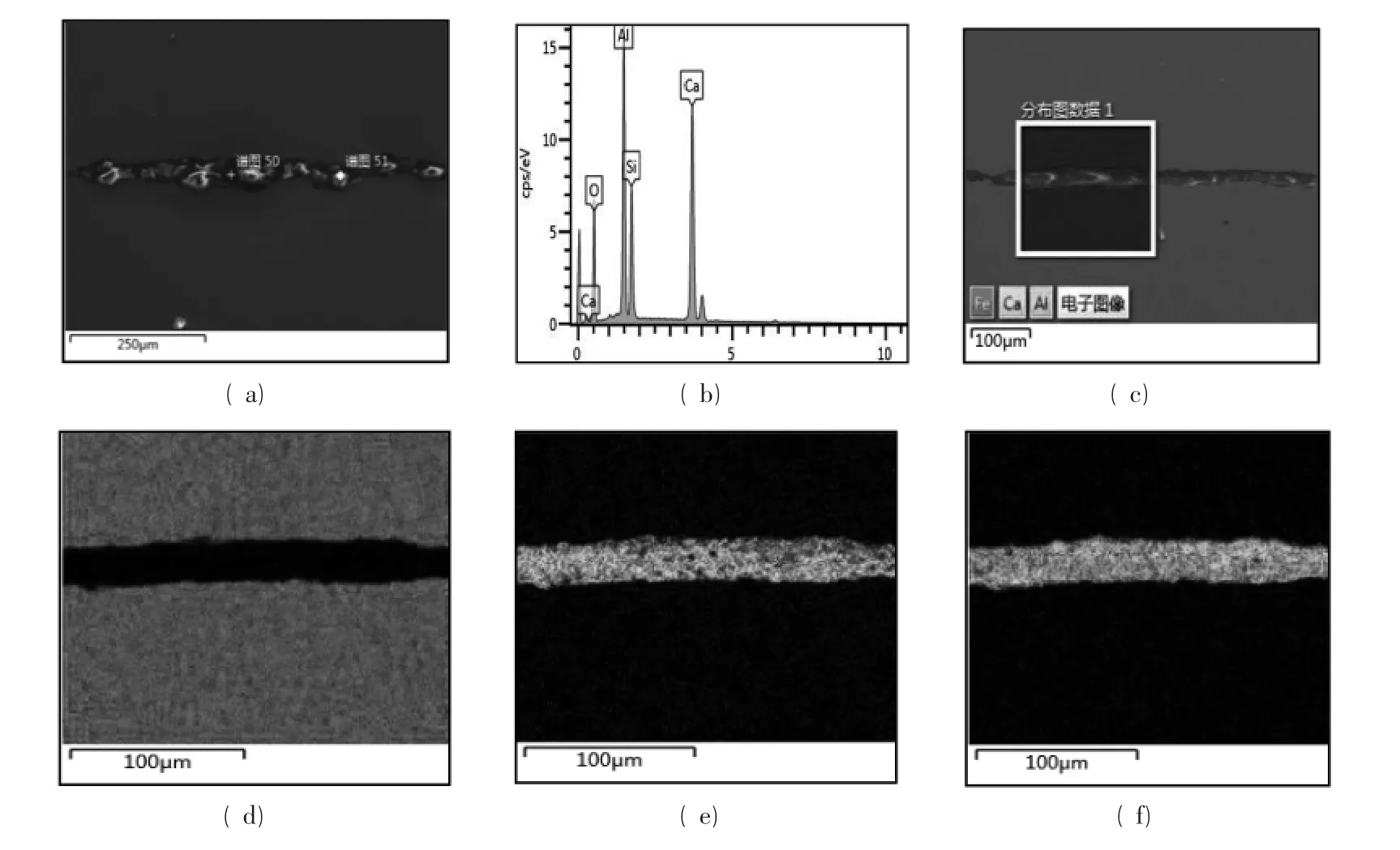

为进一步对此进行分析,对裂纹试样进行了扫描电镜图谱分析,裂纹形貌见图5a,纵截面发纹呈沟槽状,宽度不均,内部有大量夹杂物填充。 为确定夹杂物成分组成,对裂纹内夹杂物进行了能谱分析及EDS 能谱面扫描,观测位置如图5a、5c 所示,能谱分析结果如图5b 所示,Fe、Ca、Al 元素面分布如5d、5e、5f 所示。

图4 夹杂物电镜SEM 形貌及EDS 谱

3 结果分析

从缺陷试样的化学成分及金相分析来看,未能找到发纹形成的直接原因。 通过电镜分析,发纹内部夹杂物与周围夹杂物成分对应性较强,夹杂物主要成分为Al、Ca,而试样基体未发现以上元素分布,结合该钢种冶炼过程中使用Al 作为脱氧剂、 用Ca线进行变性处理,说明发纹的形成与Al、Ca 夹杂物有直接关系。 Al、Ca 夹杂物在冶炼和连铸过程中均可产生。

图5 发纹缺陷SEM 及EDS

(1)由于铝为活泼元素,在脱氧过程中,易与钢中氧结合,生成球状或点状的Al2O3夹杂,部分铝可与钢中自由氧激烈反应形成树枝结构的氧化铝夹杂(氧化铝簇);精炼过程加入Ca 使Al2O3变性,但Ca 加入量过多又容易形成固态的钙铝酸盐和硫化钙夹杂物,但不论是Al2O3还是钙铝酸盐,其塑性都非常低,同时具有超过钢水温度的高熔点,而且其在通常的钢包深度下,小颗粒的夹杂物上浮速率有限,需要较长时间才能上浮到达钢渣表面,所以在精炼过程进行氩气搅拌从而促进夹杂物的聚合成团,最终上浮进入渣中,但钢水中仍会有部分残留。在中包浇铸过程中,该类夹杂物都容易聚集,严重时会生成絮流,导致水口堵塞。

(2) 结合发纹缺陷试样化学成分分析,Al 含量接近内控上限,但未超过要求范围。 在试样中出现铝、钙类氧化物,除脱氧及变性处理过程造成内生夹杂物的原因外,还有可能是铸坯浇铸过程二次氧化造成。 目前,SCr420 浇铸过程中主要采用大包长水口氩封,中包加覆盖剂及结晶器浸入式水口,并在结晶器液面加盖保护渣全程保护浇铸,把钢液与空气隔开,防止钢水二次氧化。 但由于中包下水口与浸入式水口之间密封性较差,钢水在浇铸过程中,空气经由水口连接处进入钢液,造成钢水二次氧化,使钢中夹杂物含量升高,进而影响钢的质量[4]。 轧制时形成了应力集中,

铝、钙类氧化物属于硬质夹杂物,在轧制过程几乎不变形,受力情况下易在夹杂物边部形成应力集中。 从而产生微裂纹,当微裂纹超出了基体的弥补能力后给裂纹扩展创造了条件,随着后续道次的轧制裂纹在轧件内部沿轧制方向延伸,最终在机加工后暴露于曲轴表面。 当夹杂物聚集形成链状后,轧制后裂纹长度较长,在磁粉探伤中易被发现,故判定为发纹。

4 工艺改进

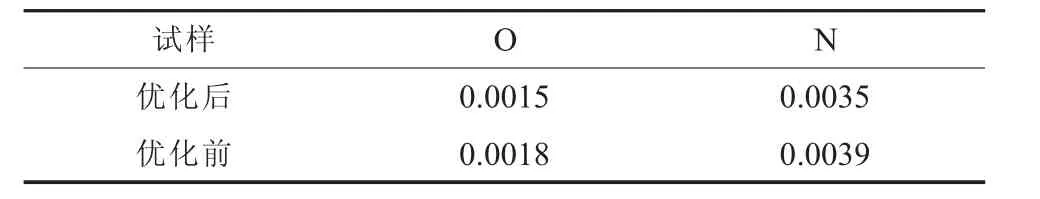

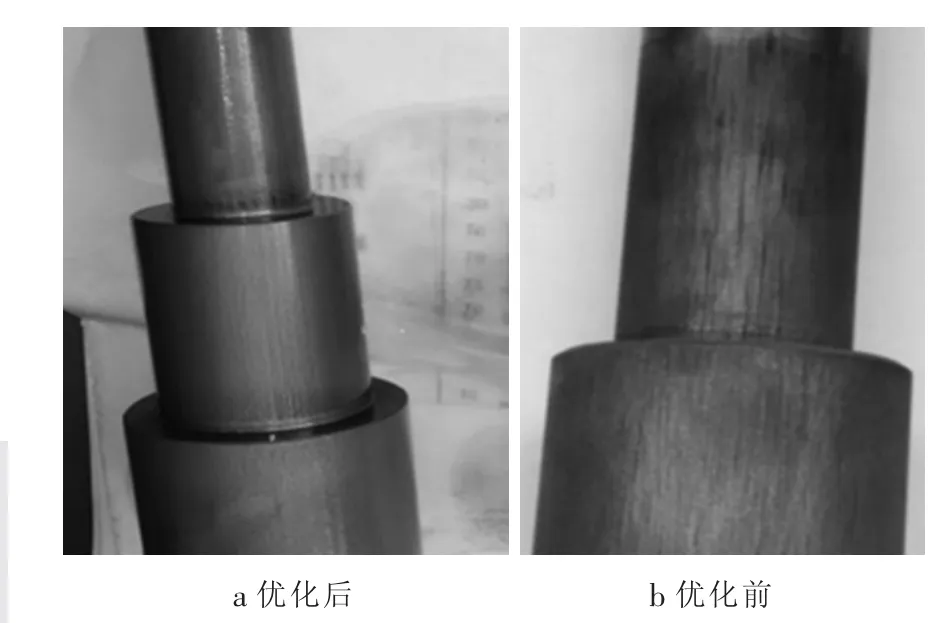

为了进一步提升产品质量,满足用户加工需求,避免钢水二次氧化,在中包下水口与浸入式水口连接处加装氩气密封保护装置。 工艺优化前、后产品的气体含量如表2 所示,塔形酸浸检验表面质量对比如图6 所示。

由表2 可以看出,优化后产品气体含量下降较为显著。 由图6 可以看出,工艺优化后产品塔形酸浸检验表面质量改善明显。 同时采取氩气密保护浇铸封措施后,产品经用户加工后磁粉探伤发纹发生率明显降低,满足了用户使用需求。

表2 对比试样钢中气体含量 %

图6 工艺优化塔形酸浸检验表面质量对比

5 结论

综上所述,以Al、Ca 为主的夹杂物聚集形成链状,经轧制后产生微裂纹随之扩展、延伸是SCr420曲轴磁粉探伤后发现发纹的直接原因。 结合SCr420圆钢生产工艺分析,认为连铸过程中钢水二次氧化产生的夹渣是造成发裂的主要因素。 通过在中包下水口与浸入式水口连接处加装氩封保护置的方式减少了钢水二次氧化,降低了钢中Al、Ca 为主的夹杂物,提升了曲轴磁粉探伤合格率。 建议今后钢厂应与用户对材料的制造、加工、验收、使用形成共识,应考虑用户的使用需求,制定相应的检验标准,增加塔形、无损探伤检验项目。