提升锅炉负荷与降低标煤消耗技术改造

2021-04-22张桂莲

张桂莲

(天津铁厂有限公司,河北056404)

0 引言

近年来,由于天铁公司高、转炉煤气产出量明显增多,同时基于煤炭市场波动较大,环保要求逐步提高等原因,2019 年3 月将两台75t/h 蒸汽锅炉由煤粉、焦炉煤气混合燃烧改为纯高、转炉混合煤气燃烧[1],焦炉煤气用于点火和保火。 由于燃料的改变,导致燃烧工况改变,烟气通过除尘器烟道时阻力增大,在不更换引风机的情况下,为了维持锅炉炉膛正常负压,迫使锅炉降低负荷率运行。 另外,经过一段时间运行发现,与以煤粉为主、焦炉煤气为辅的燃烧条件相比,纯煤气的燃烧条件下,卫燃带处水冷壁换热量相对小,炉膛火焰中心上移,排烟温度偏高,热利用率低,吨蒸汽标煤消耗大。 再者,燃料改变后燃烧调整做得不到位,煤气、风量配比不合理,也是导致热负荷低、吨蒸汽标煤消耗大的一项重要原因。 本文针对这些问题进行了分析和研究,并实施了技术改造和燃烧调整。

1 导致锅炉负荷率低的原因分析

1.1 烟气除尘器阻力大

两台75t/h 蒸汽锅炉原以燃煤为主、煤气为辅,煤粉燃烧后烟气中会带有大量粉尘颗粒,因此分别配套建有一台低压脉冲布袋除尘器,如图1 所示。煤粉燃烧后的烟气经前端烟道进入除尘器过滤室,烟气不断由布袋下部外侧穿过布袋向上部内侧流动,最后由布袋口进入净气室,净气室与内部烟道之间有提升阀,除尘器在正常工作情况下,提升阀是打开状态,净气室内的烟气从提升阀处进入内部烟道,最后经引风机排出。

高炉燃料改变后,高炉煤气所占比重最大。 而高炉煤气的主要成分为CO、H2、CH4、CO2、N2等,其中可燃成分CO 含量约占25%左右,H2、CH4的含量很少,CO2、N2的含量分别占15%、55%左右,即CO2、N2的含量之和达70%,而二者既不参与燃烧产生热量,也不能助燃,全部转移到燃烧产生的烟气中,导致燃高转炉煤气时,锅炉产生的烟气量远大于燃煤锅炉。 在除尘过滤面积不变的情况下,烟气量增加势必造成除尘器阻损增大,显得引风机吸力不足[2]。在不更换引风机的情况下,锅炉只能低负荷运行,严重影响锅炉负荷率。

1.2 卫燃带影响换热

动力厂原两台75 t/h 锅炉以燃煤为主,焦炉煤气点火、保火。 由于燃煤的挥发分低、水分高,导致点火困难、燃烧稳定性差的问题,特别在低负荷运行时,炉膛温度低,燃烧不稳定,容易造成炉膛灭火。 因此在锅炉燃烧器周围的水冷壁表面敷设卫燃带,以起到稳定燃烧、提高炉膛温度、延长煤粉燃烧时间、保护燃烧器附近水冷壁免受磨损等作用。

以纯煤气为燃料后,基于焦炉煤气热值较高、易燃、燃烧稳定等优点,因此用焦炉煤气点火、稳定燃烧使炉膛达到一定温度后,再逐渐投入高、转炉煤气造成。 高炉、转炉、焦炉、三种煤气从源头产出首先进入煤气柜储存,煤气柜起到了储存和稳定输出的作用,不存在中断的问题。 另外,高、转煤气不存在之前煤粉对燃烧器周围水冷壁冲刷的问题。 因此,改为纯煤气燃烧后,卫燃带之前的有利作用几乎消失。

卫燃带敷设在锅炉四角煤粉燃烧器所在高度的水平位置上。 改为纯煤气燃烧后,煤气火嘴设在原煤粉燃烧器的中下部,即卫燃带比煤气火嘴位置略高,卫燃带处水冷壁吸热量相对少,使得炉膛火焰中心被提高,导致炉内过热器处烟温偏高,过热蒸汽温度调节困难,最终排烟温度偏高。 因此燃气产生的热量没有被充分利用,热损失大,影响了锅炉的负荷率,导致吨蒸汽标煤消耗大。

1.3 燃烧调整不合理

煤粉燃烧时,要做好合理的风煤配比,和一、二、三次风的配合。 锅炉负荷变化时,对于煤粉量的调整,由于采用的中间仓储式制粉系统,只需根据母管压力和汽轮机等用户需求调整负荷,当负荷变化较小时,改变给粉机转速和风量即可达到调节目的,当负荷变化较大时,先投入或停止燃烧器的支数做粗调,再改变给粉机的转速做细调,与此同时,对风量进行相应调整。

纯煤气燃烧的调整方式与煤粉燃烧调整不同,不但要考虑到蒸汽母管压力、 汽轮机等用需要,还必须考虑到煤气自身压力的变化。 虽然输送进锅炉的三种煤气均有煤气柜储存,但是由于高炉、焦炉、转炉产出量不是均衡的,所以煤气压力也是有波动的,使得三种煤气比例也不是固定值。 现场实际操作中,往往同时面临需主动调整锅炉负荷和因煤气波动而被动调整负荷的问题,煤气量和风量调配工作繁复。

2 技术改造与燃烧调整

鉴于上述问题,天铁动力厂于2019 年11 月至2020 年2 月,对全然气的两座75 t/h 锅炉实施如下改造和调整。

2.1 改造原除尘器前端烟道

基于燃气从源头产出后就经过除尘处理达到了环保要求,且锅炉烟气经过除尘器时阻力大的原因,为此将原除尘器与前端烟道接口封堵,并且将前端烟道加以改造,与原除尘器内部烟道相连接构成直流烟道[3],同时将原净气室与内部烟道之间的提升阀封闭,如图2 所示。 这样烟气不再经过除尘器内部,而走直流烟道,使烟气阻力明显降低。

2.2 拆除卫燃带

鉴于纯煤气燃烧后,卫燃带之前的有利作用几乎消失; 另外为了解决卫燃带导致火焰中心上移、炉膛温度偏高、排烟热损失大的问题,经过对煤气、风量调节时火焰中心的位置变化和燃烧状态观察,决定对卫燃带进行全部拆除。

2.3 高炉、转炉煤气预混

高炉煤气主要可燃成分CO 仅占25%左右,其单独燃烧速度慢、不稳定,而转炉煤气主要可燃成分CO 占60%~80%,属于中等热值燃气,故将此两种煤气从煤气柜输出后并入一根管道中输送给锅炉,这样既解决了高炉煤气难燃、燃烧不稳定的问题,也相应地节约了维修成本。

2.4 采用套管式火嘴

煤气火嘴采用套管式,即内管为煤气、外管为空气,这样煤气与空气进入炉膛时已初步混合,可以迅速燃烧。 并且在火嘴上方单独设置了空气嘴,根据锅炉负荷调节空气嘴的开度,特别在负荷较高时,大量煤气进入炉膛,可以保证煤气与空气有良好的接触和充分的化合时间[4]。

2.5 加强燃烧调整

(1)锅炉点火时,用热值较高的焦炉煤气进行点火,待燃烧稳定后逐渐投入高、转炉混合煤气。 在锅炉负荷较小时,以燃烧焦煤为主,起到稳燃作用。

(2)在煤气压力出现波动时,及时调整煤气开度和风量开度。 根据蒸汽母管压力或汽轮机等用户需要,主动调整锅炉负荷。 确保蒸汽压力、温度及炉膛负压在正常范围内,火焰中心适当,火焰在炉膛内充满度好。

3 技术改造与燃烧调整后效果分析

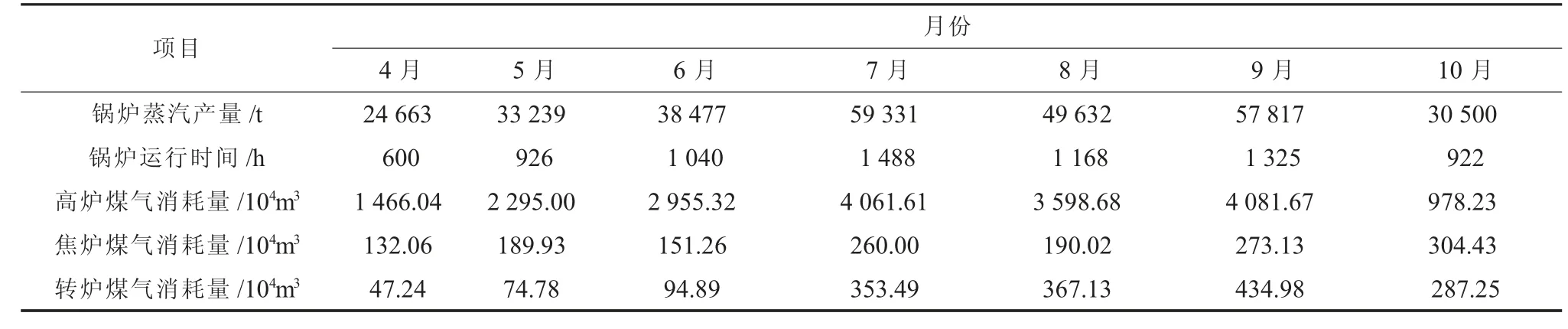

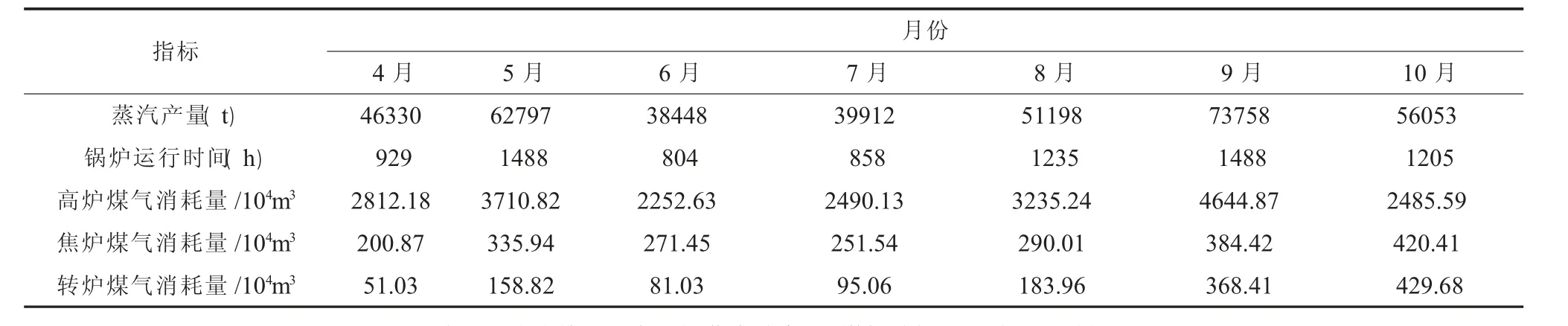

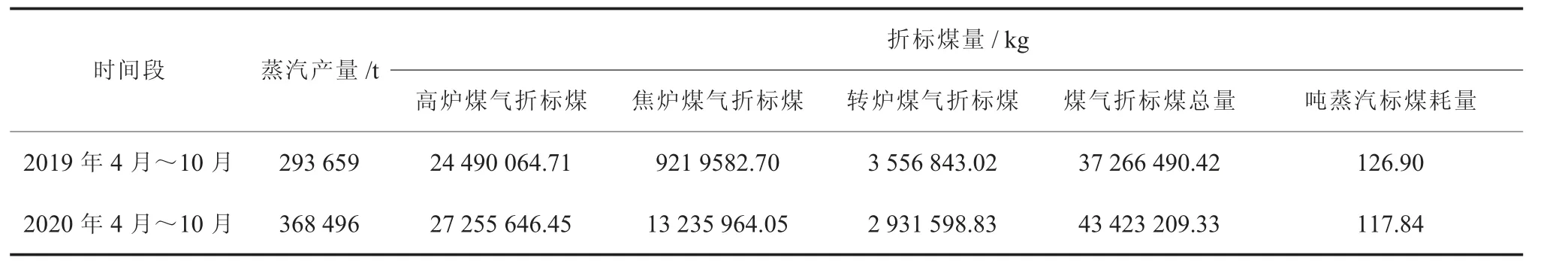

为了数据对比清晰可靠,将两台锅炉2019 年4月~10 月和2020 年4 月~10 月改造前后的蒸汽产量、煤气消耗量列于表1、表2。根据表1、表2 数据,将两台锅炉2019 年4 月~10 月和2020 年4 月~10月的改造前后总蒸汽产量、总运行时间、总煤气消耗量和总运行时间汇总于表3。

表1 2019 年4 月~10 月改造前每月蒸汽产量与煤气消耗量

表2 2020 年4 月~10 月改造后每月蒸汽产量与煤气消耗量

表3 改造前后两台锅炉蒸汽总产量、煤气总耗量和总运行时间

3.1 锅炉燃烧状况明显改善

(1)改为直流烟道后,烟气阻力大大降低,炉膛负压可以维持在-30 Pa 至-70 Pa 之间,解决了引风机出力不足的问题。

(2)采取拆除卫燃带、煤气预混、合理设置火嘴和燃烧调整等措施后,锅炉负荷有了较大提升,负荷率提高,排烟温度降低了30 ℃左右。由表3 可知,改造后2020 年4 月~10 月与改造前2019 年4 月~10 月相比较:

3.2 吨蒸汽标煤消耗减少

经计算,煤气折标煤消耗量、吨蒸汽标煤消耗量列于表4。由表4 可以看出,改造后2020 年4 月~10 月与改造前2019 年4 月~10 月相比较,经济效果显著:

表4 改造前后两台锅炉煤气折标煤耗量和吨蒸汽标煤耗量

(1)吨蒸汽标煤耗量明显减少,每吨蒸汽节约126.90-117.84=9.06 kg 标煤;

(2)2020 年4 月~10 月共节约标煤368496 t×9.06 kg/t =3338573.76 kg=3338.57 t。

(3)标煤按450 元/t 计,2020 年4 月~10 月创效3338.57 t×450 元/t=150.24 万元,

4 结语

天铁动力厂原两台75 t/h 锅炉以燃煤为主、焦炉煤气为辅的混合燃烧锅炉,改为高炉煤气、焦炉煤气、转炉煤气混合燃烧后,表现出烟气阻力大导致引风机吸力不足、火焰中心位置偏高、排烟温度高、锅炉负荷率低的问题。 经过对锅炉近一年来运行中显现的问题进行分析归纳,确定了问题产生的原因。 经过针对性的技术改造和合理的燃烧调整措施后,解决了上述问题,并且锅炉运行效率大幅提高,吨蒸汽标煤消耗明显减少,节约了运行成本。