330 MW亚临界CFB锅炉烟气再循环深度调峰运行性能研究

2021-04-21张思海张双铭张俊杰王家兴杨海瑞

张思海,张双铭,张俊杰,苗 苗,王家兴,张 缦,杨海瑞

(1.宁夏国华宁东发电有限公司 宁夏 银川 750408; 2.清华大学 能源与动力工程系 电力系统及发电设备控制和仿真国家重点实验室,北京 100084; 3.烟台龙源电力技术股份有限公司,山东 烟台 264000)

0 引 言

随着近年来新能源的不断发展,电力系统参与调峰的形势越来越严峻,为了消纳更多的新能源上网,要求火电机组实现深度调峰灵活性运行[1-2]。尽管循环流化床(CFB)锅炉较煤粉炉有更好的调峰能力,但在深度调峰低负荷运行时,为了确保密相区内颗粒充分流化,当负荷低于50%时,一次风总量将维持不变,通过降低二次风份额来维持炉膛出口的过量空气系数。因此,导致密相区内氧量过剩,呈宏观富氧的燃烧状态,引起NOx原始排放增加;二次风份额降低,进一步弱化了二次风分级对NOx还原能力[3]。随负荷降低炉膛平均温度降低,密相区和炉膛出口温度差降低更多,导致分离器入口温度甚至低于800 ℃。CFB锅炉NOx超低排放技术中,除了炉膛内燃烧优化调整降低NOx的原始生成外,还需通过选择性非催化还原喷氨技术(SNCR)进一步保证排放浓度达到超低标准,CFB锅炉中SNCR脱硝反应要求的窗口温度在800 ℃以上[4-5]。以300 MW亚临界CFB锅炉机组为例,机组负荷低于100 MW时,锅炉床温常低于720 ℃,严重偏离了SNCR脱硝反应的窗口温度,继续在分离器入口喷入尿素等溶液,还原效率将大幅降低,从而造成氨逃逸量加剧,既增加了尿素用量,也会对设备造成腐蚀、堵塞[6]。

低负荷运行时NOx易超标,使CFB锅炉的深度调峰能力受到极大限制,也无法发挥其宽负荷调整的优势,很难满足现阶段电力市场需求,因此CFB锅炉低负荷下实现NOx环保指标的合格排放,也是目前CFB锅炉深度调峰期间需要迫切解决的问题之一。

为了CFB锅炉低负荷控制NOx原始排放,根据煤种的成灰特性优化入炉煤粒度,降低炉内床料的平均粒度,粒度降低一方面可增加密相区内气固传质阻力,强化固体可燃物表面的还原性,抑制NOx生成;另一方面可延迟可燃物的燃烧,增加炉膛上部燃烧份额,避免炉膛出口温度降低。床料粒度降低后,密相区的最低流化风量降低,使一次风份额适当降低,从而显著降低了密相区的氧化气氛,减少NOx生成[7]。同时,可优化二次风口位置,适当提高二次风口高度可强化空气分级的作用,延长底部还原区高度,进而达到降低NOx的目的[8]。近年来,通过在炉膛中上部安装SNCR系统,利用炉内高温区进行脱氮的工业[9]。

烟气再循环(简称“烟再”)技术也是一种适合CFB锅炉低负荷运行的NOx控制技术[10-11]。CFB低负荷运行阶段,由于存在最低流化风量、二次风口防烧损等基本要求,使密相区氧量很难降低,通过烟气再循环可获得低负荷低氮燃烧氧量理想匹配,料层以欠氧模式充分流化。同时,烟再的欠氧缓燃能力适度推迟了燃尽,上部烟温可提高30~60 ℃,使炉膛出口温度与床温趋于一致,同时解决了低负荷时SNCR区域烟温不足的问题。

在实际运行调整中,烟气再循环的工业化应用效果显著[12-16],但也出现了循环风机腐蚀等问题,特别是在大型CFB锅炉机组上的运行经验较少。

本文主要针对某台330 MW亚临界CFB机组,对投运烟气再循环系统前后性能进行对比,探讨了该技术对锅炉燃烧、污染物排放等参数的影响,从而为众多深度调峰CFB机组提供参考。

1 锅炉、环保设施及主要问题

宁东电厂2台亚临界CFB锅炉采用东方锅炉厂设计制造的330 MWe 亚临界CFB锅炉(型号DG1177/17.5-Ⅱ3),整体布置为单炉膛、单布风板、一次中间再热、汽冷式旋风分离器、尾部双烟道结构。炉膛内布置有12片屏式过热器、6片屏式再热器和2片水冷蒸发屏。尾部前烟道布置了低温再热器,后烟道从上到下依次布置有高温过热器、低温过热器,向下前后烟道合成一个烟道,从上到下依次布置省煤器和空气预热器。炉前布置10个给煤口,炉后布置6个排渣口。水冷风室为两侧进风。3台汽冷式旋风分离器下部各布置一台“J”阀回料器,回料器为一分为二结构。锅炉主要参数见表1,入炉煤参数见表2。

表1 锅炉主参数

表2 入炉煤工业分析

烟气污染物执行超低排放标准,脱硝采用SNCR,还原剂采用氨水(20%溶液),每台分离器入口烟道布置12支喷枪,每台炉共36支。脱硫采用“炉内石灰石干法”+“炉外石灰石湿法”,根据硫分不同,炉内钙硫比控制在1.5~1.8。炉外脱硫采用单塔一体化脱硫除尘。

随着西北电网新能源大量并入电网,电网要求机组实现深度调峰功能,宁东一期机组于2018年实现了30%负荷深度调峰工作,但由于烟气温度过低(650 ℃),脱硝效率降低,投入脱硝剂后造成氨逃逸超标,影响锅炉尾部烟道设备安全运行。为控制NOx,采取了低风量和低氧量运行方式,但同时也出现了以下问题:

1)为了降低负荷,动态工况下一次流化风量需过调至保护值(180 kNm3/h)以下,长时间运行存在流化不良结焦的风险。低负荷锅炉流化出现异常时,受NOx限制无法提高一次流化风量。

2)二次风量控制过低甚至降至0,导致下方二次风管超温、开焊漏灰。

3)由于燃用高挥发性高硫煤,需要炉内掺烧石灰石脱硫,30%深度调峰工况下,一次风量和二次风量已达最低值,无法进一步降低调峰深度。

4)深度调峰工况下,烟气量偏小,使主、再热汽温相对偏低。

为了有效解决上述问题,经研究论证,通过改造增加烟气再循环系统。

2 烟气再循环系统运行分析

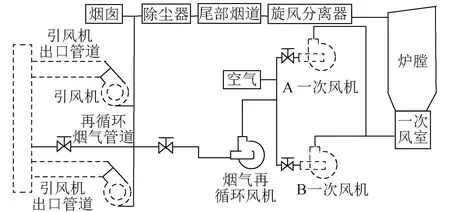

2.1 烟气再循环系统

烟气再循环示意如图1所示,利用引风机出口压头,烟气从引风机出口汇合烟道处引出,通过一套烟气再循环风机及配套管道接入到2台一次风机入口,分别为A一次风机和B一次风机,烟气再循环管道设置电动关断门与电动调节门,实现与尾部烟道系统的切断和隔离功能,用于在烟气再循环系统不投入时,防止烟气窜入,造成低温酸腐蚀。同时为防止低温腐蚀,对烟气再循环系统、一次风机及相应的冷风道做防腐处理。烟气再循环系统投运前后参数对比分析见表3,其中5月17日、5月21日运行数据为不同烟气再循环量下的运行参数,6月2日运行数据为高比例烟气再循环量下的运行参数。

图1 烟气再循环示意

2.2 烟气再循环系统对锅炉运行参数的影响

2.2.1对一次流化风量的影响

烟气再循环系统投运后,因烟气的烟温较高,与一次风机入口的空气混合后,会造成一次风机入口介质密度下降。因此不调整一次风机,风机电流会降低,一次流化风量会减小。图2为5月17日动态运行监测数据,烟气再循环量由57 kNm3/h降至0时,若不调整一次风机,风量会升高17 kNm3/h。

图2 烟气再循环量与一次风量变化关系

2.2.2对床温的影响

再循环烟气中含氧量较低,约为6%,因此与空气在一次风机混合后会造成一次流化风量含氧量下降,导致密相区氧量降低,相应地密相区燃烧份额降低,造成床温下降,燃烧后延。图3为5月17日运行监测数据,30%负荷下烟气再循环量为60 kNm3/h(占一次流化风量23%)时,床温降低31 ℃;烟气再循环量为101 kNm3/h(占一次流化风量51%)时,平均床温下降51 ℃。

表3 烟气再循环系统运行参数

图3 烟气再循环量与床温变化关系

2.2.3对氧量及二次风量的影响

一次流化风量用烟气置换后,炉内整体氧量下降,为维持炉内正常燃烧,需通过二次风补充氧量。30%负荷下,烟气再循环量增加101 kNm3/h后,为了维持炉内氧量,二次风量增加38 kNm3/h(表3),增加的二次风量可保证下二次风管的冷却。

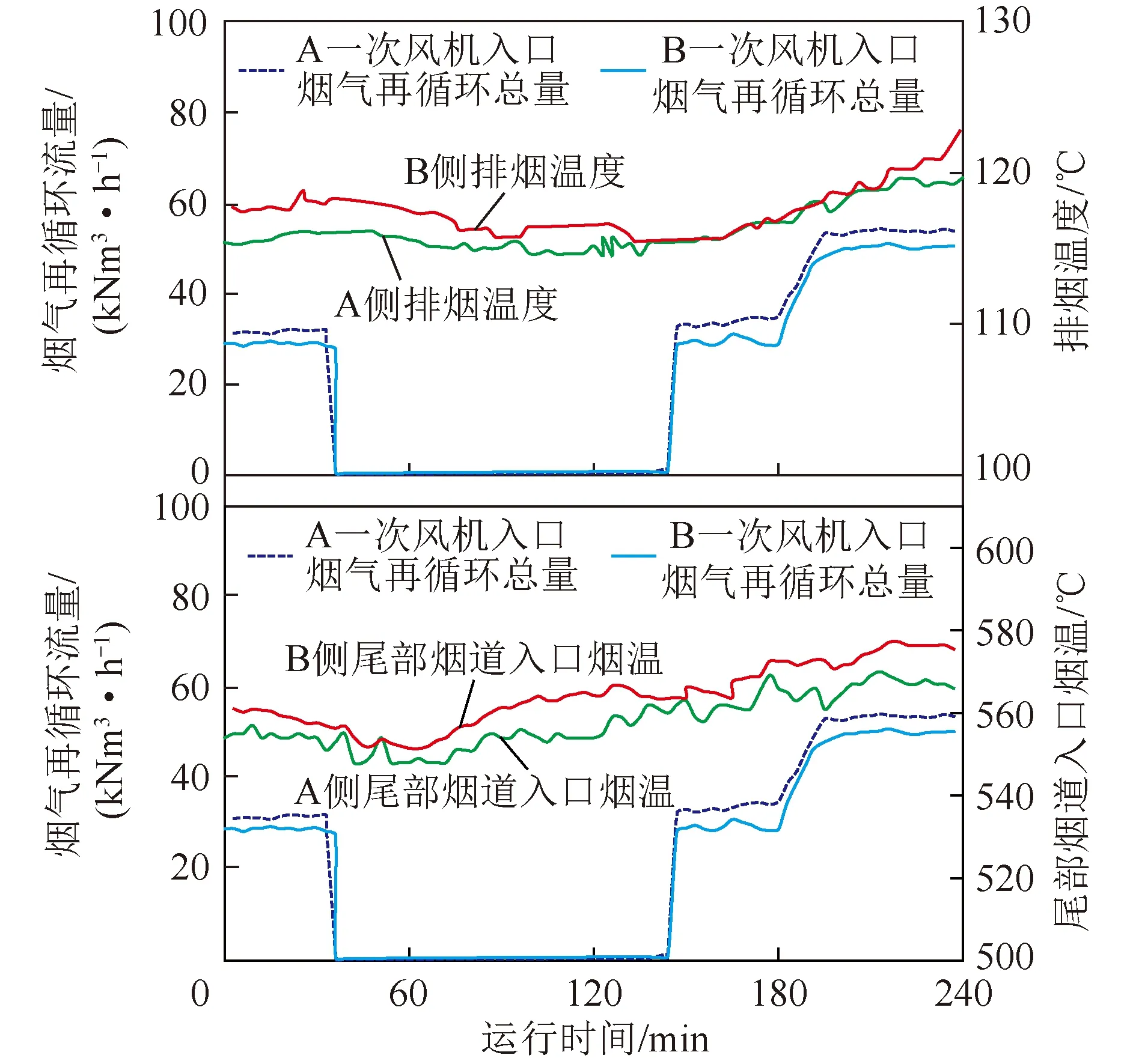

2.2.4对尾部烟道入口烟温、排烟温度及汽温的影响

图4 烟气再循环量与排烟温度、尾部烟道入口烟温的变化关系

30%负荷下,烟气再循环量增加101 kNm3/h后,整体燃烧后移,进入尾部的烟温升高。图4为5月17日烟再运行前后的运行监测数据,A、B侧分别指对应侧的测温点,尾部烟道入口烟温升高7 ℃,排烟温度升高4 ℃。其中,排烟温度测点选取引风机入口前烟温。因尾部的烟温及烟气量均上升,对流换热增强,主汽温度及再热汽温均上升(图5),主汽温度升高12 ℃,再热汽温升高23 ℃。

图5 烟气再循环量与主、再热汽温变化关系

2.2.5对环保指标的影响

烟气再循环投入后,起到降低炉膛密相区氧量、强化分级燃烧的作用,有效降低了NOx浓度。同时,通过提高二次风量和氧量,还能进一步提高炉内脱硫效率,降低原烟气SO2浓度。

图6为5月21日动态运行监测数据,在95 MW稳定工况下,烟气再循环量增加102 kNm3/h后,氨水流量由0.21 m3/h降至0,NOx由41.5 mg/Nm3降至39.4 mg/Nm3。在不喷氨水的情况下,NOx量控制在40 mg/Nm3左右。

图6 烟气再循环量与NOx、氨水流量变化关系

在95 MW稳定工况下,烟气再循环量增加102 kNm3/h后,二次风量由3 kNm3升至43 kNm3,氧量由1.43%升高至1.67%,炉膛出口烟气SO2由2 469 mg/Nm3降至1 094 mg/Nm3(表3、图7)。

图7 烟气再循环量与原烟气SO2变化关系

2.3 烟气再循环系统投运后解决的现场问题

1)减负荷动态工况下,一次流化风量可始终控制在180 kNm3/h以上,提高了流化质量。

2)可有效提高二次风量,保证下二次风管的最低冷却风量,避免了超温和开焊漏灰的问题。

3)燃用高挥发性高硫煤时,调峰深度由30%降至20%。

4)深度调峰工况下,有效提高了主蒸汽温度和再热蒸汽温度。

5)低负荷锅炉流化出现异常时,可配合烟气再循环系统大幅提高一次流化风量。

2.4 烟气再循环系统运行存在的腐蚀问题

烟气再循环系统运行4个月后,分别在一次风机机壳和烟气再循环管道膨胀节处发现腐蚀问题,如图8所示。这是因为烟气再循环系统停运和投运初期,含酸性烟气遇冷后冷凝成酸液;或烟气再循环系统停运期间,系统关断门不严密,导致一部分烟气漏入系统内部,经冷凝成酸液,对系统内局部防腐薄弱区造成了腐蚀。

图8 烟气再循环系统腐蚀

3 锅炉排烟烟气酸露点计算及预防措施

3.1 混合后的一次风水露点计算

3.1.1排烟烟气水露点计算

选取含水量为27.5%、热值为14.65 MJ/kg的燃煤,根据全年气压较大值加风室压力,取烟气绝对压力pg=95 kPa,计算公式[17]为

3.1.2大气水露点计算

参照银川地区夏季室外干球温度30.6 ℃、相对湿度64%,冬季室外干球温度-18 ℃、相对湿度58%,分别计算出空气中含湿量为:夏季17.76 g/kg、冬季0.45 g/kg[17]。按夏季极端情况下考虑的大气含湿量为17.8 g/kg,对应大气的水露点温度约为23 ℃,计算值取20 ℃。

3.1.3混合后的一次风水露点计算

烟气和空气混合后的水露点温度计算,与烟气和空气的风量混合比例有关,经推导、简化,混合后的一次风水露点计算结果见表4。其中工况1为300 MW负荷、循环烟气量40 kNm3/h、总一次风量400 kNm3/h;工况2为85 MW负荷、循环烟气量120 kNm3/h,总一次风量200 kNm3/h。

表4 混合后的一次风水露点计算结果

3.2 酸露点温度计算

3.2.1再循环管道散热引起温降计算

再循环烟气经过管道输送后,存在散热损失,管道采用硅酸铝棉进行保温处理,计算选取管道综合长度为200 m、保温厚度最薄处50 mm(设计厚度为100 mm)、保温材料平均导热系数0.1 W/(m·K),得到现有管道在不同循环烟气量下随取烟温度和环境温度变化时的烟温降公式[17],即

(2)

式中,ΔT为再循环管道烟气温降,℃;Tpy为引风机出口排烟温度,℃;Thj为锅炉区域的环境温度,℃。

可知,循环烟气量越低、排烟温度与外界环境温度间的温差越大,管道温降越强。取极端最低环境温度为-20 ℃,最低排烟温度为110 ℃,为保证循环烟气温降后的温度不低于排烟烟气酸露点计算上限88 ℃,最低循环烟气量应不低于26 kNm3/h。综上并考虑一定裕量,锅炉带烟再运行时的烟气量应不低于40 kNm3/h。

3.2.2锅炉尾部排烟酸露点温度计算

烟气酸露点分2种算法进行,算法1参照《73版锅炉热力计算方法》进行,以煤质成分+烟气水露点的值结合为主,首先计算烟气的水露点温度,再结合燃料硫分、灰分、热值的取值,考虑一定炉内脱硫效率后算出;算法2参照DLT 5240—2010《火力发电厂燃烧系统设计计算技术规程》,以烟气成分为基准,首先计算烟气中水蒸气和SO2体积分数,求出两者的分压力,再结合烟气的绝对压力和SO2-SO3转化率算出。锅炉尾部排烟酸露点计算结果见表5,其中w(Sar)=2.5%,尾部烟气SO2质量浓度按4 440 mg/Nm3考虑。

表5 锅炉尾部排烟酸露点计算结果

3.2.3混合后一次冷风道内的烟气酸露点计算

参照3.2.1节计算可知,再循环烟气与一次风冷风混合后的水露点温度,将随再循环烟气量和锅炉总一次风量的变化而变化,计算结果见表6,其中假定w(Sar)=2.5%,对应的脱硫入口SO2质量浓度为4 440 mg/Nm3。工况1为300 MW负荷、循环烟气量40 kNm3/h,总一次风量400 kNm3/h;工况2为85 MW负荷、循环烟气量120 kNm3/h,总一次风量200 kNm3/h。

表6 混合后一次冷风道内的烟气酸露点计算结果

3.3 烟气再循环系统防腐预控措施

1)混合后的一次风水露点Thh作为混合后一次风冷风温度控制的底线值,一次风冷风在此温度以上运行就不存在风中水分自动析出结露问题。

2)锅炉运行期间,保持烟气再循环最小流量在40 kNm3/h以上,即可保证极端工况下烟气再循环管道内烟气工况在水露点以上。

3)混合后一次风的酸露点Tdp作为混合后一次风冷风温度控制的操作值,需结合暖风器操作控制一次风冷风在此温度以上运行,保证不发生酸腐蚀。

4)一次风机蜗壳底部增加疏水点,保持常开连续疏水。

5)烟气再循环系统管道上所有的疏水点保持常开连续疏水。

6)从二次风热风接至一次风机入口,增加热风再循环,主要用于冬季工况下控制一次风机的低温腐蚀。

7)检修期间对一次风机内部腐蚀区域进行防腐修复。

4 结 论

1)在低负荷运行动态变化工况下,一次风份额显著降低,烟气再循环的投入保证密相区流化风量高于180 kNm3/h,有效提高了密相区流化质量。燃用高挥发性高硫煤时,调峰深度由30%降至20%。

2)有效提高二次风量,保证下二次风管的最低冷却风量,避免了超温和开焊漏灰问题。密相区氧含量降低,床温下降,强化分级燃烧,有效降低NOx浓度。同时,通过提高二次风量和氧量,还能进一步提高炉内脱硫效率,降低原烟气SO2浓度。

3)深度调峰工况下,整体燃烧后移,进入尾部的烟气温度升高。尾部烟道入口烟温升高7 ℃,排烟温度升高4 ℃,对流换热增强,主汽温度升高12 ℃,再热汽温升高23 ℃。

4)烟气再循环系统运行4个月,分别在一次风机机壳和烟气再循环管道膨胀节处发现腐蚀问题,通过理论计算得到烟气再混合后的一次风水露点,其作为混合后一次风冷风温度控制的底线值和操作值,可有效减轻腐蚀。