准东煤水热提质及废液催化气化特性研究

2021-04-21张小培余圣辉

陈 萱,张小培,余圣辉,张 成

(1.广东能源集团珠海发电厂,广东 珠海 519090;2.华中科技大学 煤燃烧国家重点实验室, 湖北 武汉 430074)

0 引 言

准东煤是我国目前储量丰富的低阶煤,已确认储量3.9×1011t[1]。准东煤具有低灰、易着火、易燃尽等特点,煤中有害元素如硫、砷等含量少,煤质优良[1-2]。但准东煤的碱金属,特别是钠含量高,严重影响锅炉的正常运行[3-4]。因而开展准东煤的安全、高效、清洁利用的研究具有重要的现实意义和经济价值。

水热提质技术是低阶煤提质改性的有效手段。研究发现[5-7],水热提质能改善低阶煤的孔隙结构,提高煤的成熟度,导致含—CH3、—CH2和—O官能团分解进而脱除煤中有机物,而无机物主要以钙、铁矿物形式被脱除;有机物和无机物的脱除量随温度的升高而增加。Nakagawa等[8]在不同水热温度下对澳大利亚褐煤进行了水热提质处理,发现水热温度从250 ℃升到300 ℃时,褐煤干物质含水量从1.31 kg/kg降到0.59 kg/kg,热值从25.8 MJ/kg升到27.8 MJ/kg,水热提质后,煤的自燃倾向得到了改善。水热提质热效率低以及气、液相产物携带的能量损失和对环境的污染问题是限制水热提质技术应用的主要原因,提高水热提质的综合效率是关键。此外,水热提质不仅能脱除原煤中水分,提高煤样热值,改善煤的理化结构,同时可脱除原煤中碱金属、S、Cl等,有利于低阶煤的清洁利用[9]。高碱金属含量限制了准东煤的大规模利用,目前国内尚无成熟的脱钠技术,因此水热提质技术作为一种高效脱碱技术被广泛关注。

张小培等[10]引入水热工艺对准东煤进行预处理,水热处理后,煤的成熟度和煤阶上升,特别是钠的脱除效果显著,最高达98.6%。但目前的研究大部分集中在提质后固相产物的热转化特性[5,10],较少关注水热提质后液、气两相产物特性及碳元素在三相产物的分布情况[11]。特别是废液中含有大量有机物,既造成了物质和能量浪费,还污染环境[12-14]。因此,耦合水热提质技术和废液资源化技术,可提高水热提质的综合能效率,是实现准东煤清洁高效利用的有效途径。

本文在前期研究准东煤提质前后固相产物特性变化的基础上,进一步分析了准东煤的提质废液和气体产物的性质,获取三相产物中碳元素的分布规律。在自制的连续式废液催化气化装置上探究催化剂、提质温度、气化温度和液时空速对提质废液的气化效率和CH4、H2等产率的影响,并分析了准东煤水热提质改性及衍生废液催化气化(HT&CHTG-Process)整体过程中碳元素的转化情况,以期指导准东煤的清洁高效利用。

1 试 验

1.1 煤样选取

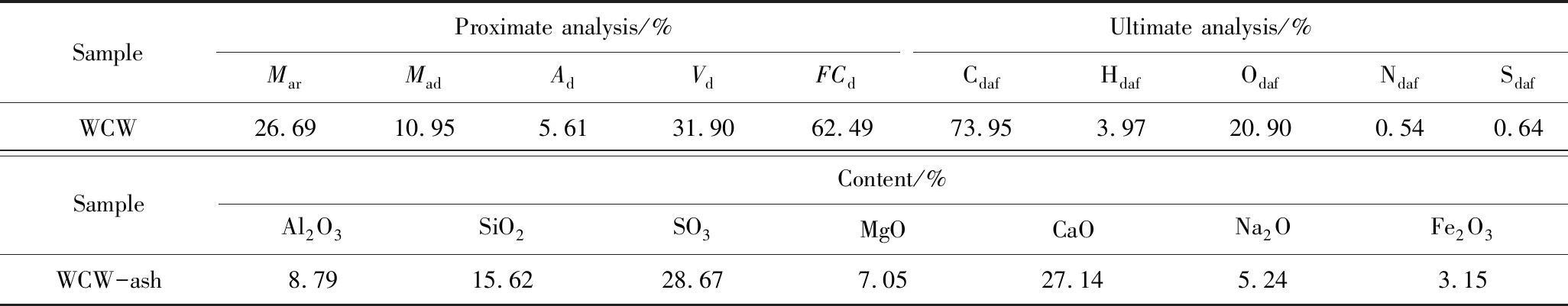

以准东五彩湾煤(WCW)为研究对象,煤粉粒径小于0.2 mm,将煤粉放在40 ℃空气干燥箱中干燥24 h,制取空气干燥基(ad)煤样,并干燥保存。煤的工业分析、元素分析以及煤的灰成分见表1。

表1 煤样的工业分析、元素分析与灰成分分析

1.2 水热提质试验

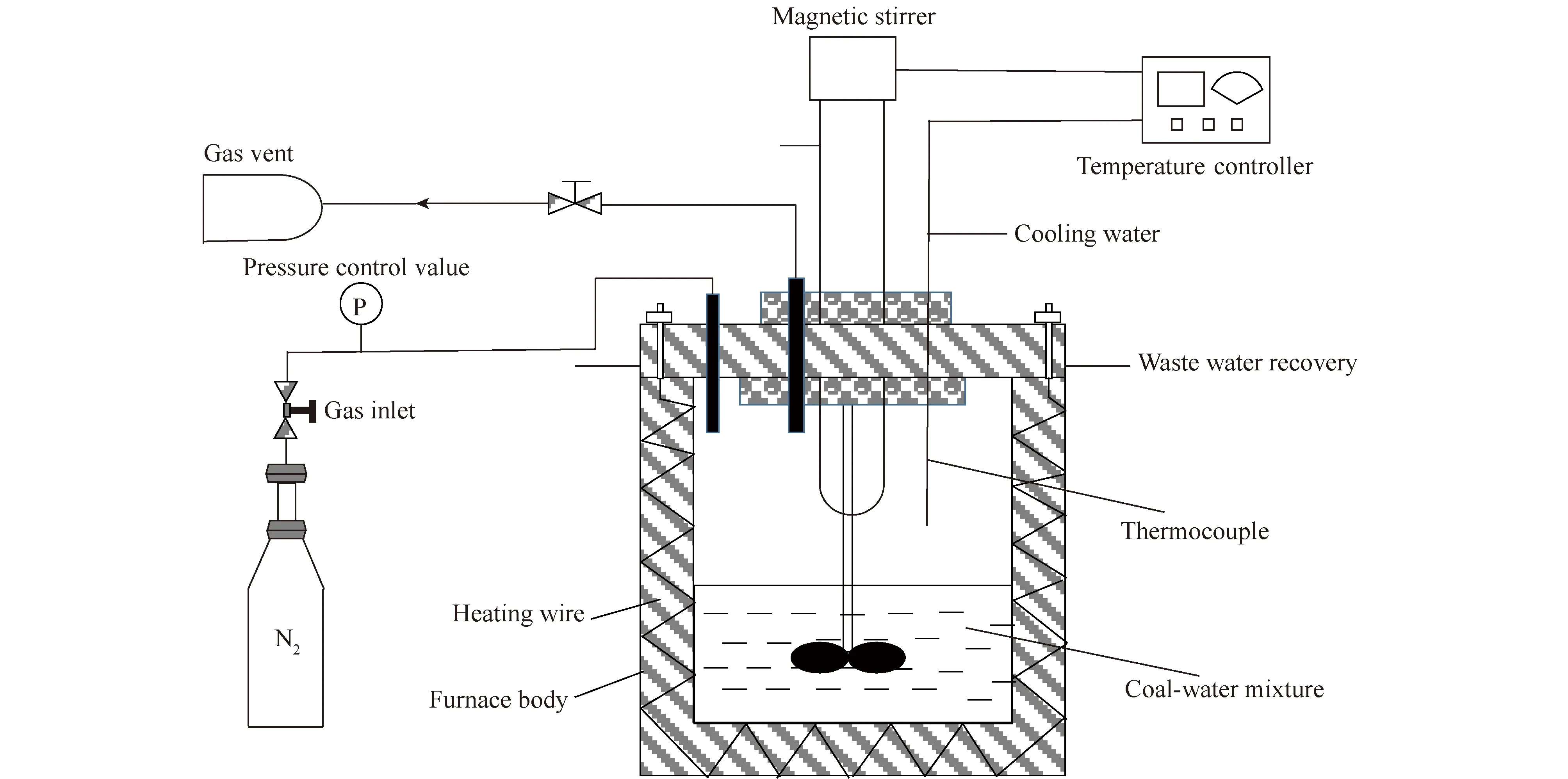

依次取30 g煤样和150 mL去离子水,置于高温高压反应釜(CJF-0.5型,大连通达)中,反应装置如图1所示。

反应釜温度由程序控制,升温速率5 ℃/min,目标温度设置为150~350 ℃,间隔50 ℃保温1 h,磁力搅拌速率为200 r/min。水热提质完成后,待反应釜冷却,打开排气阀门泄压并用真空气袋收集气体,取出提质产物,经过滤获得滤液和提质煤样[10]。水热产生的衍生废液用总有机碳分析仪(TOC,Elementar,Germany)分析,水热产生的气体由气相色谱仪(Micro GC3000,Inficon,USA)检测。

图1 水热提质装置示意

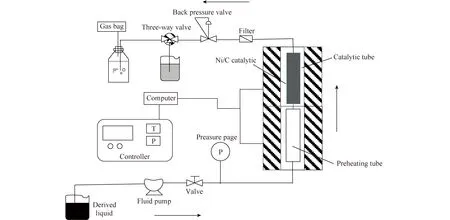

1.3 水热提质废液催化气化试验

自制的连续式催化气化装置(CHTG)如图2所示。反应器分为2段:下段为预热区,用以预热衍生液体;上段为催化气化反应区,填充5 g催化剂。试验过程中,准东煤水热衍生废液自下而上被泵送进催化气化反应室,经预热管预热、催化管气化反应后,在尾部分离气液产物并收集。催化气化反应温度为250、300和350 ℃,液时空速分别为150、300、450 h-1,背压为20 MPa,并对收集到的气液产物进行气相色谱仪(GC)和总有机碳分析仪(TOC)分析。

图2 自制连续式催化气化装置台架

1.4 催化剂制备

参照文献[14-16]方法,本文制备了Ni/C和Ni/C/Al2O3两种催化剂,研究催化剂对水热提质衍生废液处理效率的影响。

1)Ni/C催化剂(离子交换法)

① 量取50 g六水硫酸镍(NiSO4·6H2O)、20 g甲基丙烯酸型离子交换树脂WK10溶于300 mL氨水中,在烧杯中混合均匀后置于磁力搅拌器中,设置搅拌转速为200 r/min,水浴恒温温度为60 ℃,搅拌时间为24 h;② 使用玻璃砂芯过滤装置过滤分离出交换树脂,并用去离子水反复冲洗,置于70 ℃真空干燥箱中干燥24 h;③ 将交换树脂从室温以10 ℃/min升温速率加热至500 ℃,恒温30 min,期间通入1 L/min的N2,即得到Ni/C催化剂。

2)Ni/C/Al2O3催化剂(溶胶凝胶法)

① 量取5 g仲丁醇铝(Al[OCH(CH3)C2H5]3)溶于10 mL乙醇(C2H5OH)中,在烧杯中混合均匀后置于磁力搅拌器中,室温下以200 r/min的速度搅拌1 h;② 量取4 g硝酸镍Ni(NO3)2·6H2O溶于8 mL乙醇C2H5OH中,混合均匀后,逐滴加入第1步所得溶液中;③ 量取10 g酒石酸C4H6O6溶于8 mL浓度为28%的氨水中,搅拌均匀后将溶液蒸干,得到酒石酸铵C4H12N2O6固体,加入到第2步溶液中;④ 将混合物置于磁力搅拌器中,室温下以200 r/min速度搅拌24 h后置于80 ℃的真空干燥箱中干燥8 h,得到糊状物;⑤ 将糊状物从室温以5 ℃/min升温速率加热至500 ℃,恒温3 h,期间通入1 L/min的N2,即得到Ni/C/Al2O3催化剂。

2 结果与讨论

2.1 不同水热提质温度下三相产物特性

水热提质后固相产物特性参见文献[10],本文关注水热提质后固相产物的固体回收率。水热提质过程中煤样的部分活性组分或官能团发生分解,一部分变成气体,一部分溶入提质废液,使提质后固体产物减少。定义固体回收率Y为水热提质改性后干燥基的固体产物质量与改性前原煤质量之比,即

Y=mx/m0×100%,

(1)

式中,m0和mx分别为水热提质改性前、后煤样的干燥基质量。

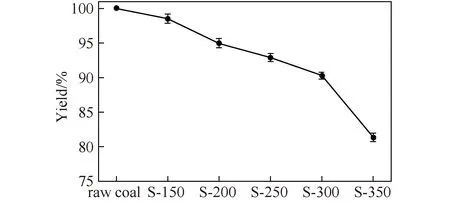

图3为不同温度水热提质样品的固体回收率。随着水热提质温度升高,煤样的固体回收率逐渐降低,从150 ℃时的98.51%降到250 ℃时的92.90%。温度超过250 ℃后,煤样的固体回收率迅速下降,350 ℃时降到81.38%主要是因为随着水热提质温度的升高,特别是350 ℃时,煤样提质改性程度加剧,固体回收率大幅下降。虽然水热提质提高了煤样品质,但同时也造成部分物质与能量进入到液相和气相产物中。

图3 不同水热提质温度获取的煤样固体回收率

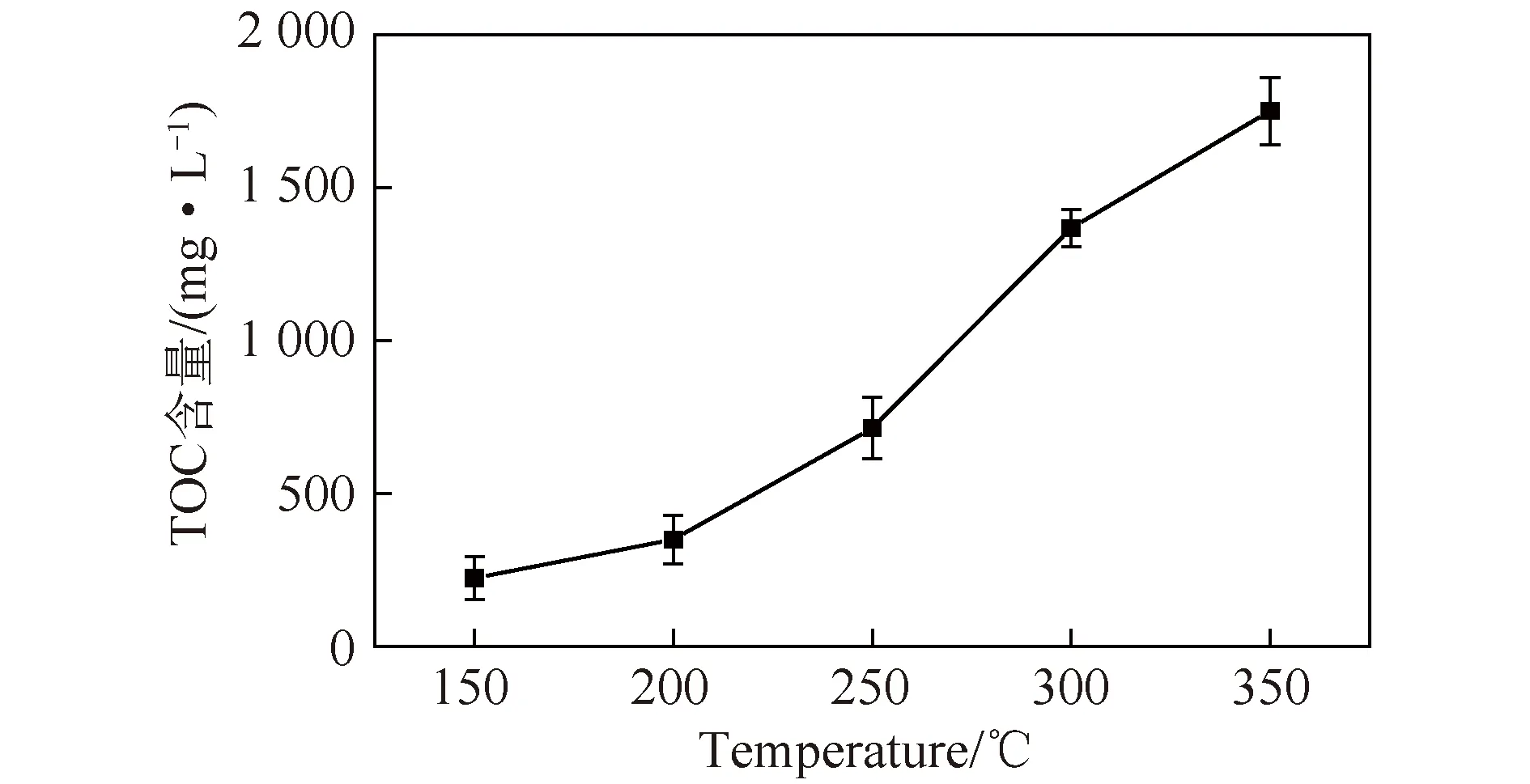

图4为提质废液TOC浓度,可以看出,随着水热提质温度升高,废液中总有机碳TOC浓度急剧增大。TOC浓度在水热150 ℃时仅为222.7 mg/L,350 ℃时增到1 749.7 mg/L,这是因为随着水热提质温度升高,煤样中的脂肪链断裂,有机物的溶解能力和水解反应增强,导致废液中TOC含量剧增。

图4 不同水热提质温度下废液TOC浓度

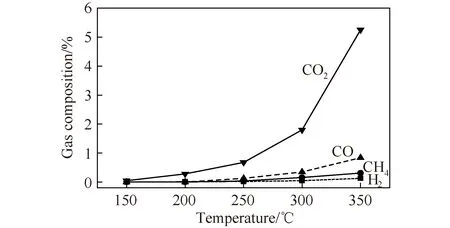

图5为不同水热提质温度下的气相产物分布,可以看出,水热提质生成的气体量均随水热温度的升高而增加。其中,CO2主要来自于煤中羧基的分解[17-18],占比最大,350 ℃时骤增到5.25%;水热提质温度升到250 ℃后,煤中羰基或醚基逐渐分解,CO开始少量生成,但比例相对较小,350 ℃时仅为0.84%。另外,水热温度300~350 ℃时,由于煤中甲基侧链分解以及脱氢反应发生,生成少量的CH4和H2,但占比相对较少,350 ℃时分别为0.31%和0.13%。

图5 不同水热提质温度下的气相产物分布

2.2 三相产物中的转化规律

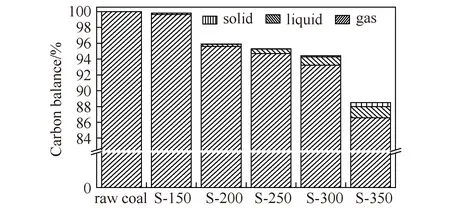

在水热提质试验中,无法实现100%回收固、液、气三相产物,会出现质量损失,且水热温度越高,质量损失越大[8]。因此在计算C元素平衡时,将30 g原煤中C元素质量(20.94 g)定义为C元素平衡的100%基准。

表2和图6分别为不同水热提质温度下三相产物组成、三相产物中碳元素的分布转移规律。可以发现,随水热温度升高,水热提质后固相产物中C元素比重逐渐降低,从99.8%降到97.8%,液、气两相产物中C元素比重均逐渐增加。主要是因为随着水热温度升高,煤中活性官能团分解反应加剧,导致C元素逐渐从固相转移到液、气两相中[19]。三相产物中,固相产物中C元素占比最高,其次是液相产物,气相产物中占比最低。总体而言,在准东煤水热提质过程中,能实现97.8%以上的C元素分布到提质煤中。但水热提质衍生废液中, C元素最高占比达1.62%,TOC浓度高达1 749.65 mg/L,一定程度上造成了能量与物质损失,并对环境存在潜在污染,因此对废液的处理显得尤为重要。

水热温度低于300 ℃时,固、液、气三相产物C平衡都在94%以上,而水热温度达到350 ℃时碳平衡急剧降低至88.5%。水热提质温度升高,提质煤的品质变好,但从水热提质的能量损失来看,水热温度并非越高越好,温和条件下C元素平衡率会更高。

表2 不同水热提质温度下C元素在三相产物分布

图6 准东煤水热提质后C元素分布

2.3 水热衍生废液催化气化特性

为了充分利用水热提质废液的能量,并减少有机物污染,开展水热衍生废液的气化试验,研究催化剂种类、水热温度、气化温度和液时空速对气相产物产率和气化效率的影响。为方便统一计算,将衍生废液催化气化前后TOC浓度变化定义为碳转化率,即催化气化效率,将气体产物产率定义为废液中每千克碳生成的标准立方米气体(Nm3/kg)。

2.3.1催化剂种类对催化气化的影响

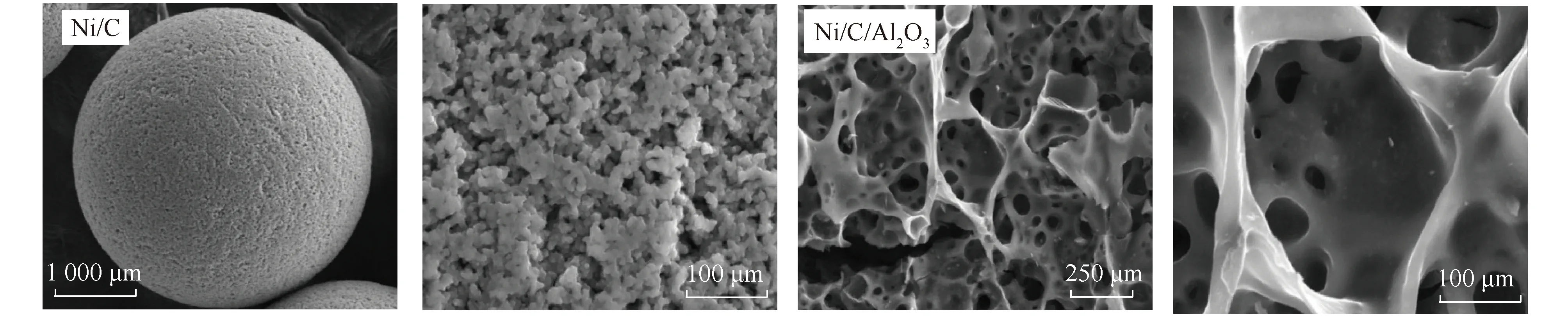

图7为制备的Ni/C和Ni/C/Al2O3两种催化剂的SEM扫描电镜。可以看出,Ni/C催化剂呈颗粒态,直径为0.3~0.4 mm,表面坚硬;而Ni/C/Al2O3催化剂呈多孔结构,相对Ni/C催化剂更易碎。对催化剂进行EDS能谱分析,结果表明,Ni/C催化剂中Ni元素的质量占比为41.71%,Ni元素吸附在C基催化剂中,Ni和C元素构成了整个催化剂的骨架。Ni/C/Al2O3催化剂中,Ni、Al元素的总质量占比为44.10%,大于Ni/C催化剂中的41.71%,Ni、Al和C元素构成了整个催化剂的骨架。

图7 催化剂SEM图

在相同废液TOC供给浓度(1 367.5 mg/L)情况下,Ni/C催化剂催化气化后废液的TOC浓度更小(312.5 mg/L),即Ni/C催化剂催化效率更高。Ni/C/Al2O3催化剂中,Ni、Al有效元素的总质量占比大于Ni/C催化剂中Ni元素的占比(523.7 mg/L),但效率更低,因此可推断,在低阶煤水热衍生废液催化气化过程中,Ni元素更有助于废液中有机碳的催化反应,催化性能更强。

文献[16,20-22]表明,Ni元素会直接参与有机物大分子的分解,在催化气化过程中经历先被氧化为NiO后,被还原重新变为Ni的过程,其具体的催化气化机理如下:

(2)

(3)

(4)

整个反应过程可用式(5)表示,即

(5)

结合2种催化剂的催化效率,并考虑到连续式催化气化反应装填催化剂时要求催化剂质地坚硬,依据催化剂的SEM表征谱图,优选Ni/C催化剂进行后续的催化气化试验。

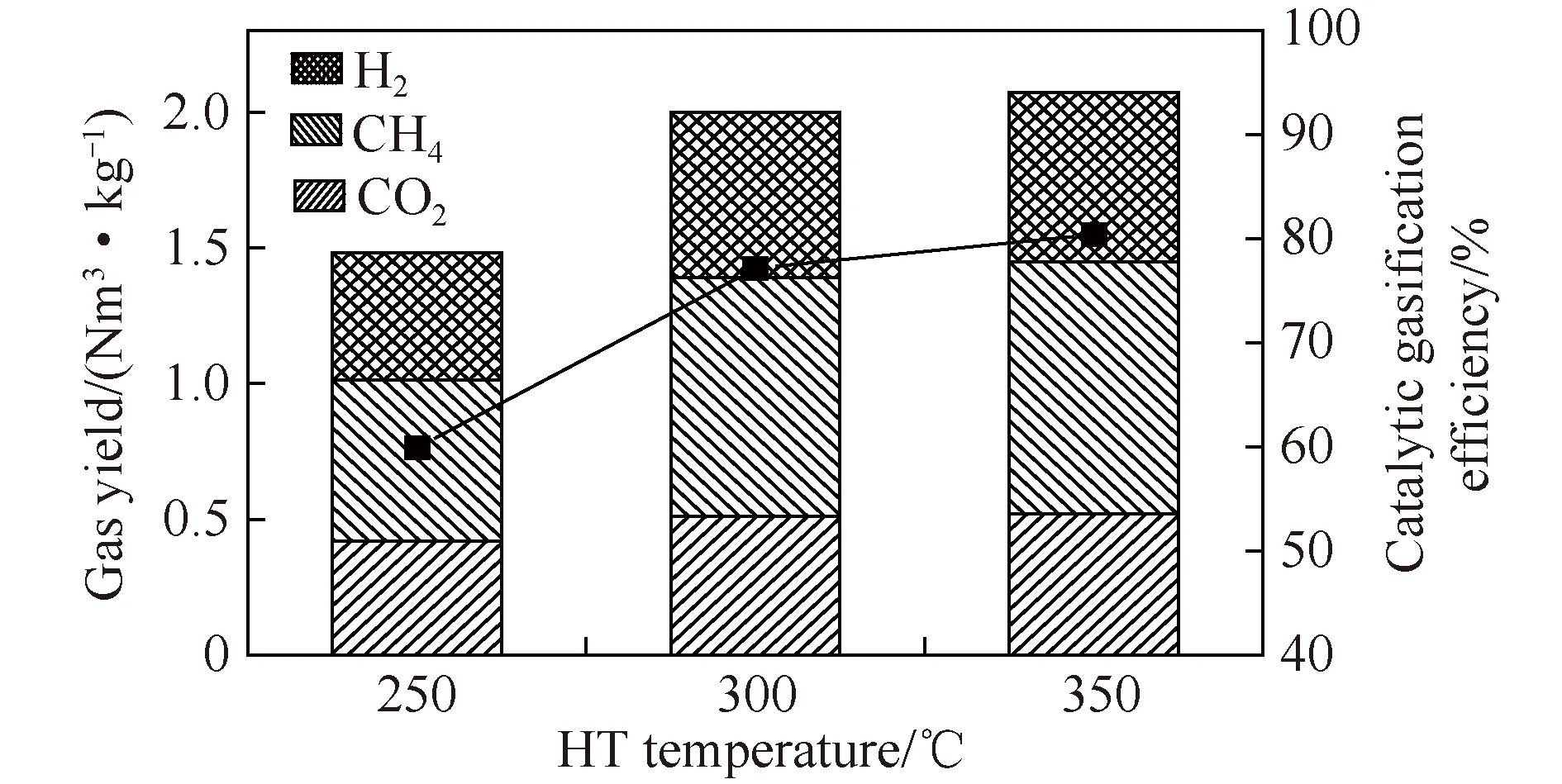

2.3.2水热温度

表3给出不同水热温度的废液在催化气化前后TOC浓度,水热温度首先影响催化气化过程中TOC的供给浓度,TOC的供给浓度随温度升高而剧增。随着水热温度的升高,衍生废液的催化气化效率不断增大(图8),从水热250 ℃时的59.9%增到300 ℃时的77.2%,之后增速放缓,350 ℃时为80.4%。气体产物

表3 不同水热温度的衍生废液催化气化前后TOC浓度

图8 不同水热温度下气体产物产率及催化气化效率

产率也随水热温度的升高而增加,水热300~350 ℃时增加不大。由于TOC的供给浓度增加较大,虽然催化气化效率也同步增加,反应后TOC浓度仍增加。

准东煤衍生废液经过催化气化后的气体产物中富含CH4、H2等可燃气体。CH4主要来自CO与H2的甲烷化反应,H2主要来自CO与H2O的水汽变换反应(式(6)、(7))。

(6)

(7)

结合Ni元素参与的催化反应,整个催化气化反应过程为

(8)

结合水热提质效果和能量损耗情况,考虑到水热温度较高时衍生废液的效率和可燃气体产率增幅较小的情况,优选水热300 ℃时衍生废液进行后续催化气化试验。

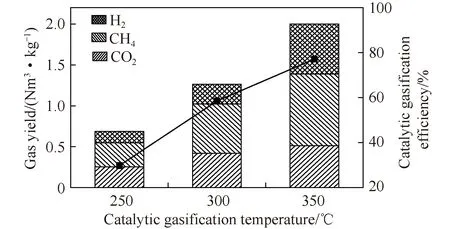

2.3.3催化气化温度

在水热温度300 ℃条件下,废液的TOC供给浓度不变,不同催化气化温度下气体产物产率及催化气化效率如图9所示。随着催化气化温度升高,催化气化效率和气体产物产率增加。250 ℃时,水热废液的催化气化效率只有29.8%,气体产物产率低,总量低于0.7 Nm3/kg;350 ℃时,催化气化效率增到77.2%,各气体产物产率继续增加,特别是H2产率为250 ℃时的4倍,此时衍生废液每千克碳生成0.88 Nm3CH4、0.61 Nm3H2和0.51 Nm3CO2, 可燃气体超过70%,说明准东煤的水热衍生废液经催化气化后生成的气体产物具有极高的能源利用价值。

图9 不同催化气化温度下气体产物产率及催化气化效率

由于TOC供给浓度不变,催化气化温度升到350 ℃时,处理后的废液TOC浓度最低,为312.5 mg/L。虽然还未达到我国相关的污水排放标准,但与原液相比,浓度大幅下降,对废液进行后处理更容易。

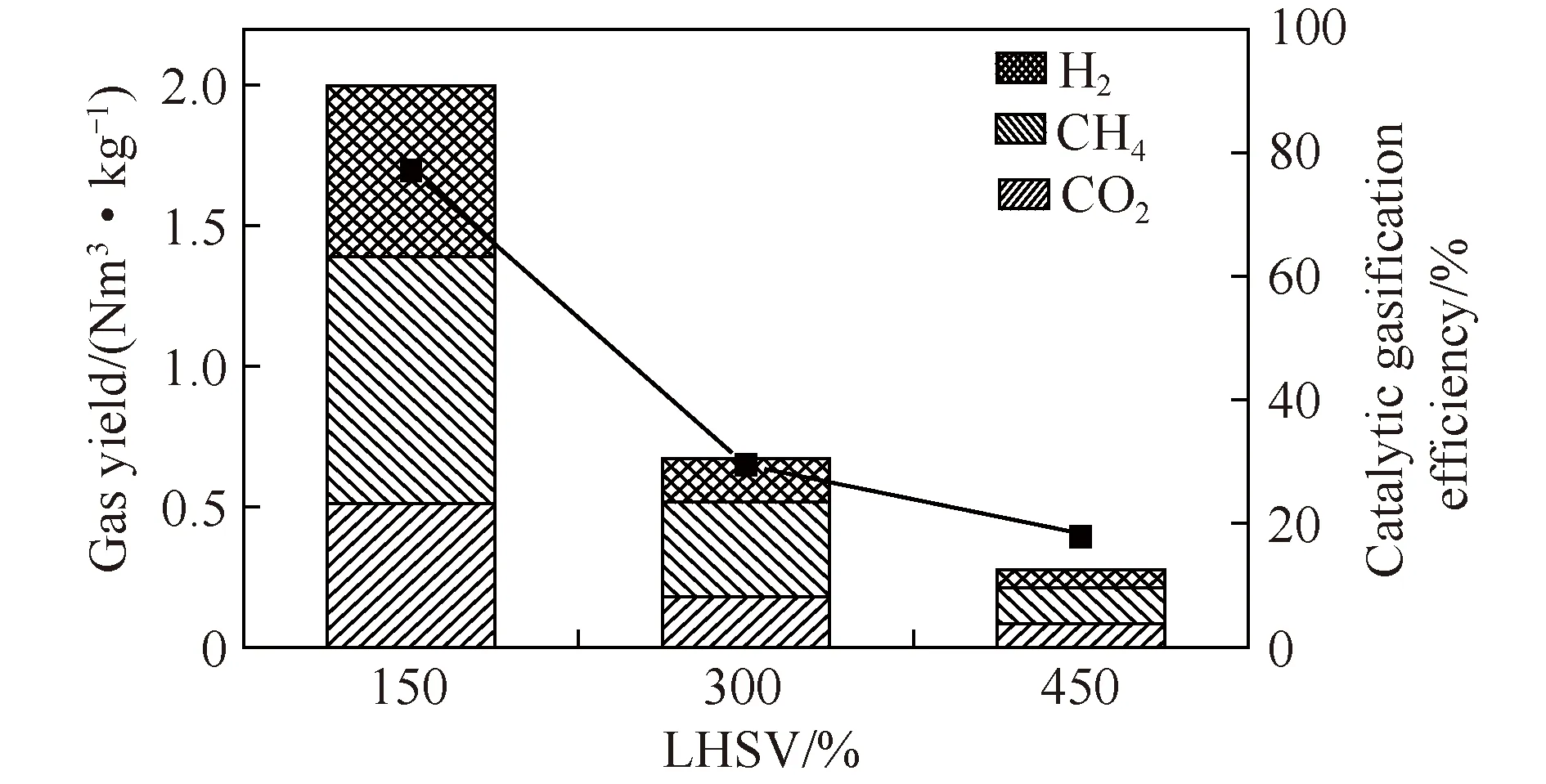

2.3.4液时空速

液时空速(LHSV)是指单位体积的催化剂每小时处理的液相反应物体积,可量化催化剂的催化性能,反映了工业生产效率,在工业生产中尤为重要。

图10为不同LHSV对催化气化效率和气体产物产率的影响,可以看出,随着LHSV增大,准东煤的催化气化效率急剧下降,从150 h-1时的77.2%降到450 h-1时的17.8%。气体产物产率快速减小,其中H2产率从150 h-1时的0.61 Nm3/kg 降至450 h-1时的0.06 Nm3/kg,CH4产率从150 h-1时的0.88 Nm3/kg降至450 h-1时的0.13 Nm3/kg。液时空速越大,单位时间参与预热和催化气化反应的废液越多。由于预热区功率不变,废液反应温度降低,同时流量增大后废液中有机物与催化剂的接触时间减少,反应不充分。因此,随着液时空速的增加,废液的催化气化效率和气体产物产率下降,本试验工况下150 h-1的液时空速最佳。

图10 不同液时空速下气体产物产率及催化气化效率

2.4 整体HT&CHTG-process碳元素分布及转移

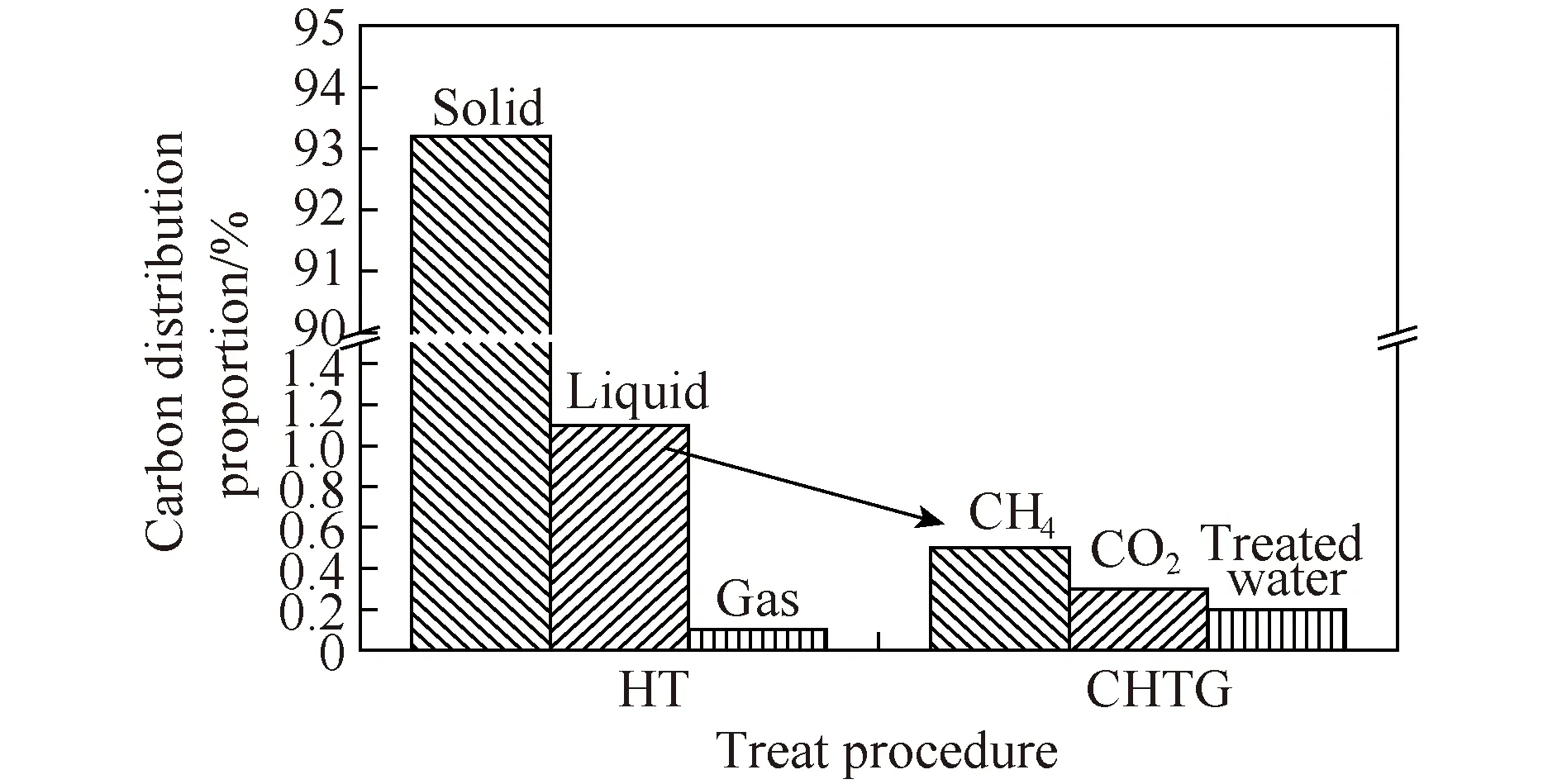

根据前文优选的,采用Ni/C催化剂,水热温度为300 ℃、催化气化温度为350 ℃和液时空速为150 h-1条件下,水热提质及废液催化气化全过程碳元素的分布如图11所示。可以看出,固相产物仍保留了93.2%的C,而0.1%的C转移到以CO2为主的气相产物中;另外衍生废液中有1.1%的C元素,催化气化后,生成的CH4包含0.5%的C,CO2包含0.3%的C,仅剩0.2%的C继续留在处理后的废液中。

图11 水热提质及废液催化气化全过程碳元素的分布

本文在准东煤水热提质改性的基础上,提出耦合了衍生废液催化气化(HT&CHTG-Process)的综合利用方案,一方面实现了准东煤的高效提质改性,另一方面对于废液,不仅实现了资源化回收,生成富CH4和H2的可燃气体,还大大降低了TOC浓度,使废液的后处理更容易。

3 结 论

1)准东煤的水热提质处理过程中,随着提质温度升高,煤样的固体回收率降低,废液中TOC浓度急剧增大,气体生成体积也显著增加,但至少有97.8%的碳元素分布在固相产物中。

2)废液催化气化产生了富含CH4、H2的可燃气,最高占比超过70%,具有极高的能源利用价值。

3)不同试验条件下废液的催化气化特性发现,Ni/C催化剂的催化效率更高,Ni元素起催化作用;催化效率随着水热温度、气化温度的升高而增加,随液时空速的升高而降低。优选的催化气化试验条件为:Ni/C催化剂、水热温度为300 ℃、催化气化温度为350 ℃、液时空速为150 h-1。

4)本文在准东煤水热提质改性的基础上提出耦合了衍生废液催化气化(HT&CHTG-Process)综合利用方案,既实现了准东煤的提质,也实现了衍生废液的高效催化气化处理,有利于准东煤的清洁高效利用。