油气管道工控网络智能化应用

2021-04-21王晨董秀娟徐宝昌王健许立伟

◆王晨 董秀娟 徐宝昌 王健 许立伟

油气管道工控网络智能化应用

◆王晨1董秀娟2徐宝昌1王健2许立伟2

(1.中国石油大学(北京)信息科学与工程学院 北京 102249;2.中国石油北京天然气管道有限公司 北京 100012)

随着工业化与信息化的发展,“端+云+大数据”体系架构的智能管道吸引了越来越多人的注意,本文针对传统油气管道网络中出现的工业化与信息化割裂严重的问题,结合现有的分析研究,对当前油气管道工控网络现状进行了调研,对油气管道工控网络在两化融合进程中的需求包括对SCADA系统、远程维护诊断系统、综合安防系统以及网络安全与管理系统的需求进行了详细的分析,并针对这些需求给出了合理的设计方案,对油气管道工控网络的两化融合设计具有借鉴意义。

智能管道;工控网络;工业化与信息化

近来,“智能管道”的概念引起了越来越多人的注意。吴长春等[1]对智能管道的内涵进行了解读,并分析了国内外智能管道发展现状;“岳铭亮”[2]对智能管道及其建设目标,包括统一数据标准、管道网络系统架构、管道物联网智能化感知以及大数据智能化应用等方面作出了分析,并对于智能管道建设工作提出了相关建议。另外,在管道网络安全风险方面,王新等[3]针对传统风险评价方法数据准确性不足、评价结果过于主观,提出了动态实时评价的方法;对于管道的综合管理,赵岩等[4]对天然气管道抢修体系进行深入思考,刘伟等[5]提出了“智能+管道完整性管理手段”。

石油天然气等能源是工业的动力,而管道网络是能源传送必不可少的媒介。对于管道网络这类工控网络系统来说,工业化与信息化融合程度不高,场站设备和资源利用率低,将当前信息化新技术应用到传统油气管道网络,构建安全高效运行的油气管网,必将大大提升油气管网的资源利用率,降低设备故障率,进而提高能源输送效率,大力促进产业发展。

1 油气管道网络现状

油气管道网络场站、“阀室”均采用SCADA系统进行监测与控制,现场站控系统/“阀室”经由“站控”HMI系统,通过RTU与PLC控制器通讯;调度中心SCADA系统服务器通过出站路由器与PLC通信。

管道远程维护系统大多采用分布式结构、数据存储、按需传送方式,主站不设大规模的数据存储服务器,数据仅在通道建立时按需传输,设有监控平台,从汇聚点服务器读取前端场站监控数据;故障检测与报警采用振动电缆周界监视系统、微波防侵入装置等应用模式,且发生火灾、油气泄漏等状况时,触发本地报警,但不具备完善的远程报警功能。

在工控网络安全方面,由于工控系统运行稳定性和可靠性要求,管道各场站HMI计算机设有白名单防护策略,但现场大多未设置独立的防火墙、“网闸”类安全产品,使其不可避免地面临工控网络安全风险,针对系统的攻击行为所导致的安全事故对社会造成的影响和经济损失会更为严重。

2 智能管道需求分析

在科学调度、智能运维、经济运行等标准和管道数字化的基础上,通过“端+云+大数据”的架构,对管道生命周期数据进行集成,提供智能化分析和决策支持,实现管道可视化,管道网络化和智能化管理。智能化的管道运行模式是其发展的主要方向,具有全面的数据统一性,且具有可视交互性、系统集成性和互联性、精确的供应匹配、智能高效的运行、可控的预测预警等特点。

2.1 SCADA系统及数据库

生产调度SCADA系统包括远端场站及中心两部分。远端场站应配套智能网关、安全防护、网络通信等设备,该部分设备与远程诊断与维护系统硬件共用,实现远端场站的数据采集,传送至中心后数据再分别进入不同系统。中心部分硬件依托生产虚拟化平台来建设,在软件平台基础上扩建。

SCADA监控系统应具有标准的OPC接口,中间数据库将从SCADA集中监控服务器采集管道数据,不会在站场重复采集。中间数据库内网的实时服务器(生产区)通过集中监视系统的OPC接口采集管道的实时数据。

中间数据库应至少由4台服务器和2套网络传输设备组成,与生产网、办公网之间应考虑安全防护设备及策略。数据库软件可选用PI数据库,提供数据采集软件、实时数据库管理系统软件、关系数据库管理软件、数据处理软件、应用服务器中间件软件、数据及应用发布软件;数据库点数需综合考虑SCADA集中监视系统的实时生产数据、PLC/RTU诊断数据、计量诊断数据、压缩机诊断数据。

2.2 远程维护与诊断系统

远程诊断与维护系统包括中心及远端场站两部分。中心硬件依托生产虚拟化平台建设;远程场站数据采集硬件设备与SCADA系统硬件共用,但数据采集通道是独立的。现场与中心通联链路物理层设备共用,但通信信道应独立且相互隔离。

远程维护与诊断系统需实现现场设备的诊断数据采集,通过各类现场设备的采集数据,系统应实现当前控制系统、计量系统、网络设备的远程诊断功能;通过特定的安全授权通道,实现对现场控制系统、计量系统、网络设备、分析设备的远程维护和管理。

2.3 安防与报警系统

报警分析管理系统属于高级应用部分,依托应用服务虚拟化平台,通过中间数据库采集的生产相关数据、诊断数据、网络报警等数据,以及智能安防数据、其他通过GIS系统采集的非生产数据,实现生产报警、环境报警;提供可追溯当时警情处理全过程的警情历史功能提供移动式报警处理终端,相关人工报警能够自动接入综合报警分析系统。

对于综合安防,将工业电视、火灾系统、激光扫描预报警系统及周界报警系统等非生产相关系统数据进行采集、处理,然后利用现有的工业电视传输通道将安防相关数据上传至中心相关系统,该通信网络独立于生产网及办公网。

2.4 网络安全管理系统

中心生产指挥平台及场站控制网络应按照三级来部署设备,以及对网络安全的要求逐项制定安全防护措施,在功能上应至少满足如下要求:

(1)安全审计和身份鉴别功能。对网络中存在的所有活动提供行为审计、内容审计,生成完整记录便于事件追溯;具备多手段检测网络攻击事件;

(2)监管站“控网络设备”和控制系统设备的登录及使用功能。采用强认证的系统,提高用户认证环节的安全性;对所有服务器、网络设备账号实行集中管理;

(3)对安全防护设备进行统一管理和维护,收集设备安全报警及日志。以安全保护、安全审计为基础,通过威胁状况分析、源头事件追踪、基准行为审计、结构安全性分析、系统入侵检测进行功能支撑,满足安全态势分析的主要特性;

(4)安全管理平台应对全网的安全设备、工控设备、网络设备等实时运行状态进行集中监测,实时监测工控网络中出现的安全风险因素以及故障相关信息,并在必要时做出报警响应。软件应具有较高的可用性、兼容性、可扩展性,提供开放的数据接入端口,有效兼容不同厂家的安全防护信息的标准化接入;并且能够兼容不同网络的安全管理,订制开发的展示界面,从不同维度展现工控网络安全管理。

(5)便携式设备以及即插即用设备的安全检查功能,自动生成相关报告,并与中心平台兼容。

3 智能管道系统设计

3.1 系统总体框架设计

系统总体框架设计如图1。智能管道的基础是基于大数据的智能感知,场站设有智能网关、防火墙以及网络通信设施,实现场站内设备的数据采集;中间数据库由多个服务器组建而成,从SCADA集中监视服务器采集管道数据,传送至中心后数据再分别进入不同系统;“远维”和诊断通过“端+云”的方式进行,产生的报警信息发送到云端,然后以短信等方式推送到移动端[6]。

图1 系统总体框架设计图

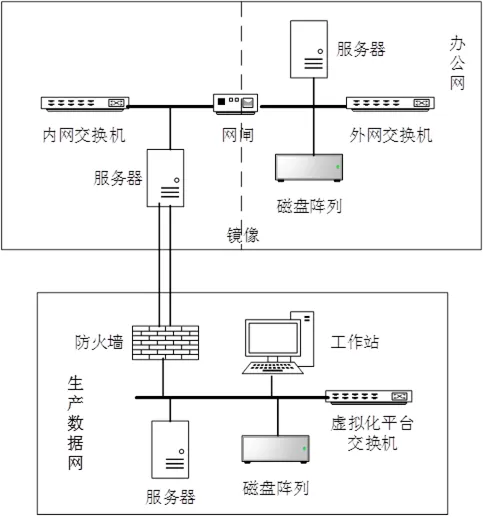

3.2 中间数据库设计

中间数据库软件由数据接入、数据处理、数据访问服务等模块组成,软件内各功能模块间通过系统总线相互通讯,对外通过WebService网络协议为工况分析、能耗管理等各种高级应用提供数据共享。中间数据库数据主要包括实时数据、I/O点配置和管道生产自动化模型;存储载体包括实时数据库和关系数据库,实时数据库和关系数据库均支持群集部署方式。考虑数据规模和访问并发量的需求,中间数据库采用工业级实时数据库。

数据库具备OPC接口,内网的实时服务器(生产区)采集SCADA集中监视系统的实时数据、智能设备诊断系统的设备诊断数据、网络安全相关的态势感知数据,然后将数据穿“网闸”镜像到中间数据库外网的实时服务器(办公区)中,用以实现高级应用服务,需在中间数据库生产区及办公区服务器中各配置一套实时数据库软件,应支持双机冗余部署和镜像功能,以满足系统容错和镜像访问的需求;采用异步驱动和统一的数据模型机制。数据库架构设计如图2。

图2 数据库架构设计图

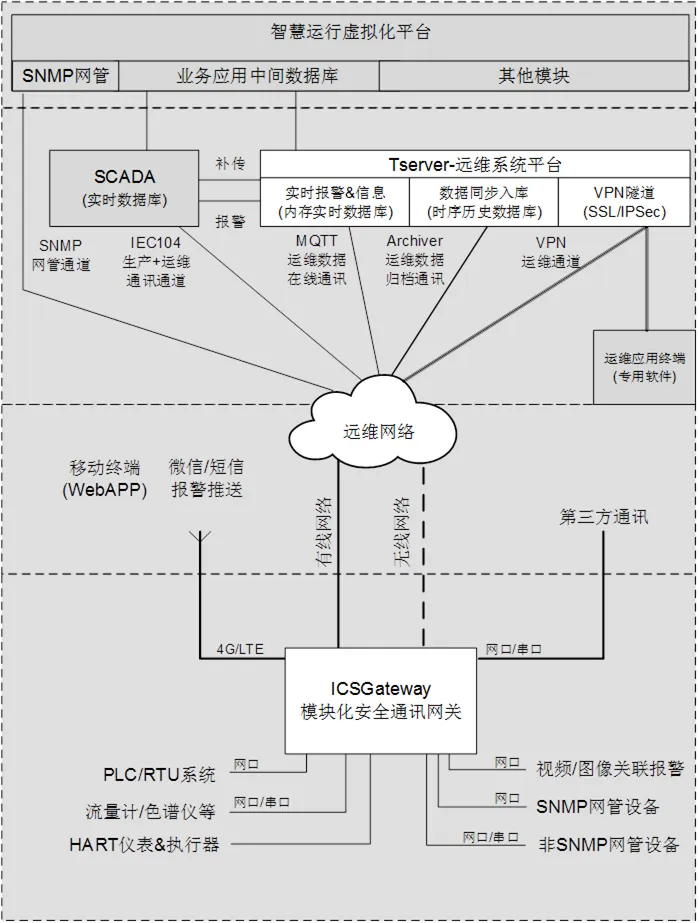

3.3 远程维护系统

本文的远程维护系统在硬件上采用了北京“中控赛德”系统集成有限公司的ICSGateway工控网关,ICSGateway“远维系统”将数据采集、数据存储、报警管理、安全虚拟运维通道以及网络隔离和信息加密等自动化和信息化技术有机地融合,通过现场的ICSGateway工控网关和“运维”中心的TServer工业云梯运维平台,为“运维”应用提供综合的信息通讯和管理功能。

如图3,ICSGateway工控网关兼容各类RTU/PLC自动化系统以及其他智能通讯设备和软件等,实现数据采集、网络隔离和信息加密、微信报警创建“远维”VPN隧道等综合功能;Tserver作为综合应用平台软件,主要实现实时数据、历史数据、报警与事件、图像检索、WebGIS以及基于SNMP网络协议的网络管理,基于ISA18.2等规范的报警管理功能[7]。

图3 远程维护平台结构图

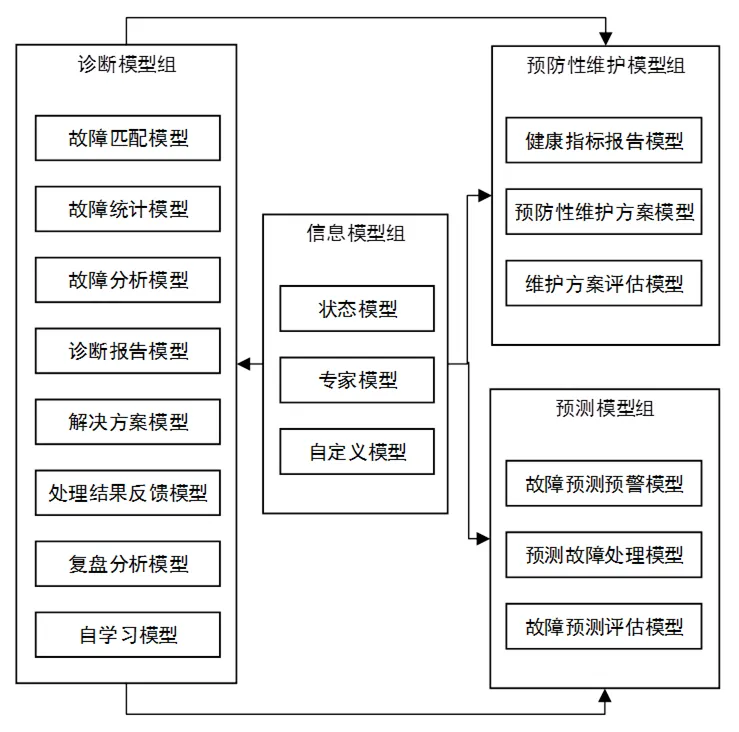

3.4 多模型故障诊断与报警系统

诊断功能是利用TServer平台,基于多维度的模型而建立起来的[8],内置多个模型,可分列在不同的模型组当中,模型的信息来源主要包括系统内置的信息数据、数据库信息数据,以及自定义的信息数据。多维度模型可分为四大模型组:信息模型组、诊断模型组、预测模型组、预防性维护模型组,且模型组之间的数据信息相互关联,如图4所示。

整个故障诊断和预防维护过程如下:

第一步:全方位的系统信息的获取。主要包括设备状态信息、关联信息、常态信息、工艺信息等,再加上专家知识信息、用户信息等等。通过对信息矩阵的统计分析,可以准确定位故障信息;

第二步:故障的诊断。要实现故障诊断,需要建立多个故障诊断模型,并对第一步得到的矩阵信息进行分析,结合故障诊断模型的智能分析,定位故障的类型、原因、结果,同时提供处理方案、指导处理及反馈、复盘分析、自动生成诊断报告等;

第三步:诊断模型的训练及自学习。通过对故障诊断及处理的全过程记录及反馈,对诊断模型的修正训练及自学习,提高诊断模型的精准度及高效性;

第四步:故障的预测预警。故障的预测预警模型,结合信息模型和诊断诊断模型,可以快速、提前预测故障发生的可能性,经过反复训练和修正,可以提高预测的精准度及发生的概率;

第五步:预防性维护。经过对前四步的记录、统计和分析,结合预防性维护模型,对工控设备和通信基础设施进行周期性的故障排查和维护,实现预防性维护的目的。

如上所述,TServer平台的诊断功能是在多维度模型,和闭环反馈的原理的基础上,不断修正、训练和自学习,实现的一种高效、先进、精准、可靠的智能运维功能。

图4 多模型组图

3.5 网络管理系统

实现网络化和信息互联互通的实质是M2M应用模式,即物联网在长输管线领域的具体应用,核心技术是通讯和信息集成。工业领域的信息被认为主要来自自动化控制系统、智能仪器仪表和相关设备,而在大数据模式下,则需要将与自动化系统关联的网络设备、服务器、控制系统、仪器仪表等设备的运行和状态信息一并整合。传统的SCADA应用架构以LAN网络为主要通讯媒介,一般划分为控制网络和非控制网络,而在物联网模式下,网络将会被进一步通过区域或逻辑手段被划分成多个更小安全域网络,并且这些网络安全域的划分是必要的。更多不同安全域的内部网络、外部网络或公共网络会相互建立通讯,产生更多的网络边界,为防止网络安全风险时威胁到其他区域,因此相互间需要网络隔离、信息加密等安全防护手段或应用特定的设备以实现相互之间的安全通讯。

网络管理系统设计如下图5。生产网络和管理网络通过光端机、智能网关被划分成多个物理子网并实现了子网隔离、协议隔离和数据隔离;网关内置防火墙,防止非法访问网关的资源;具有访问控制和身份认证技术,Socket管理与防暴力破解;另外网关采用Linux系统,免疫Windows病毒感染与传播,安全性大大提升,为网络改造提供了保障。

图5 生产网络与管理网络结构图

4 结语

石油天然气等能源是现代工业血液,而传统油气管道工控网络的信息化程度低,场站设备资源利用率不高。因此,将一种新型油气管道工控数据系统智能化“管控”方法应用到当前油气管道,必将使油气管道管控工作效率大幅提升,促进各大工业的发展。

本文针对油气管道工控网络中工业化与信息化融合程度低的现状进行了调研,基于当前工业现状对油气管道工控网络两化融合的需求进行分析并提出合理的智能管道设计方案,对于油气管道工控网络资源合理利用、降低运营成本以及降低故障率等方面具有借鉴意义。

[1]吴长春,左丽丽.关于中国智慧管道发展的认识与思考[J].油气储运,2020,39(04):361-370.

[2]岳铭亮,王天宇,杨旭东等.智能管道与智慧管网建设分析[J].中国科技信息,2020(11):72-75.

[3]王新,刘建平,王巨洪.智能管道时代的管道风险评价技术展望[J].工业安全与环保,2020,46(02):67-70.

[4]赵岩,李心凯,刘志富.天然气管道应急抢修体系建设的思考[J].石油规划设计,2020,31(01):6-8+60.

[5]刘伟,陈晶,马烨.智能+管道完整性管理手段的应用与展望[J].中国石油和化工标准与质量,2020,40(02):58-59.

[6]蔡永军,蒋红艳,王继方等.智慧管道总体架构设计及关键技术[J].油气储运,2019,38(02):121-129.

[7]Chalgham, Wadie, Diaconeasa. "A Smart Pipeline Monitoring and Emergency Response System Using Web Services." Proceedings of the ASME 2019 International Mechanical Engineering Congress and Exposition. Volume 13: Safety Engineering, Risk, and Reliability Analysis. Salt Lake City, Utah, USA. November 11–14, 2019. V013T13A016.

[8]董绍华,安宇.基于大数据的管道系统数据分析模型及应用[J].油气储运,2015,34(10):1027-1032.