泵体不同心引起的主输泵卡阻故障分析

2021-04-21钟龙

钟 龙

(中国石化销售股份有限公司华南分公司,广东广州 510000)

0 引言

中石化华南成品油管网南丹站2#主输泵为单级两端支撑BB1水平中开轴向剖分式离心泵。该离心泵厂家为德国RUHRPUMPEN,型号为ZMI480/03,额定流量996 m3/h,额定扬程245 m,额定效率81%,轴功率691 kW。2019年8月,开展计划内预防性大修,大修前泵的振动值、温度值均在正常范围内,泵运行一切正常。2019年8—10月,该泵连续发生了3次卡阻故障。

(1)2019年8月4日,该泵大修完成后,启泵运行70 h,期间无异常。8月8日停泵,8月12日输油站人员盘车,发生卡阻现象。

(2)2019年9月,口环打磨完成后回装主输泵。9月12日,泵机组对中过程中,再次发生卡阻现象。

(3)2019年10月11日,回装完成后启泵运行390 h,无异常,因工况需要停泵后再次启动,发生了卡阻现象。

1 故障检测

1.1 数据检测

专业人员拆卸南丹2#泵送至维修厂,对泵轴、转子部件、上泵盖中开面及流道腔体、下泵壳中开面及流道腔体和两侧轴承箱内圆等关键部位进行测量、记录。

1.1.1 壳体口环损伤情况

叶轮口环、壳体口环在90°~180°(顺时针)方向上均有不同程度划伤,且口环表面留有杂质,如图1所示。现场测量壳体口环内径为215.03 mm,叶轮口环外径为214.52 mm,间隙为0.51 mm,无明显变形。

1.1.2 旧转子关键部位圆跳动测量

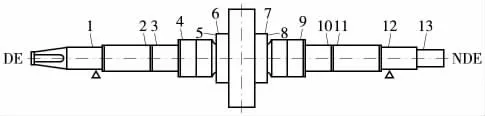

对泵轴进行圆跳动测量、记录,测量点如图2所示,检查发现旧泵轴和叶轮位圆跳动均在公差范围内,均无明显弯曲变形,具体测量位置和数据如下:

(1)旧泵轴圆跳动测量(未拆解叶轮、锁紧螺母),测量值见表1。

图1 叶轮口环、壳体口环损伤及口环间隙杂质

图2 旧泵轴测量点

表1 旧泵轴圆轴度跳动测量 mm

(2)旧泵轴叶轮位圆跳动测量(全部拆解),测量值见表2。

1.1.3 中开面平面度测量

为便于基准面找正,将上泵盖和下泵壳置于数控卧式镗铣床等设备上进行中开面平面度测量。按图3~图5的检测方法及测量位置对上泵盖中开面及下泵壳中开面进行测量、记录,检验结果见表3。检查发现,南丹站2#主输泵除叶轮腔与壳体口环腔凸台测量点处明显偏低近0.48 mm外,其他各点平面度均在±0.05 mm,排除因中开面变形导致泵壳不同心的因素。

表2 旧泵轴叶轮位圆跳动测量 mm

图3 中开面平面度测试方法

图4 上泵盖平面度取点测量

图5 下泵壳平面度取点测量

1.1.4 上泵盖和下泵壳关键部位同轴度测量

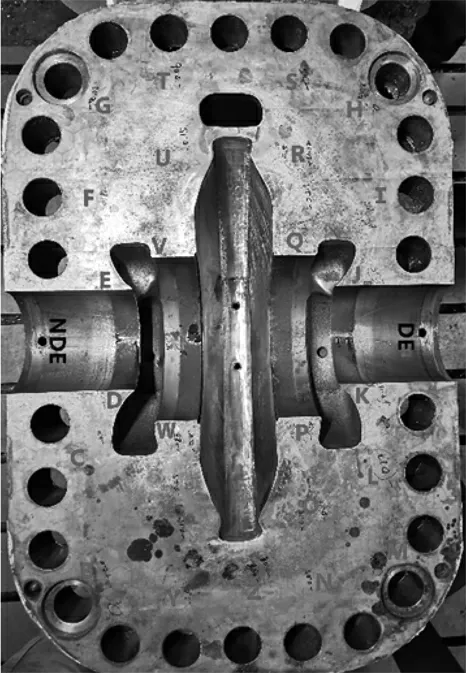

对上泵盖流道腔体、下泵壳流道腔体和轴承箱轴承安装孔等关键部位进行测量、记录,检查发现,南丹站2#主输泵两侧轴承箱内孔与壳体口环安装腔同轴度存在偏差,如图6所示。

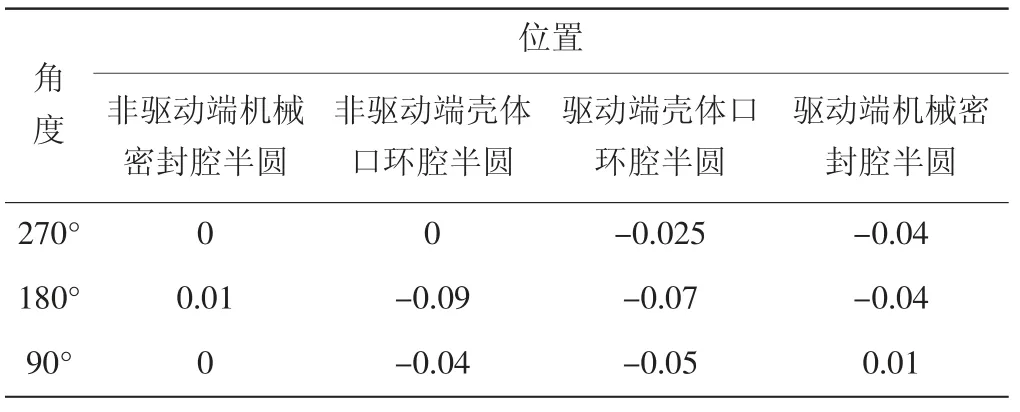

(1)上泵盖同轴度测量。以轴承箱为基准,按照图7,对上泵盖在90°、180°和270°等3个角度不同位置处的同轴度进行测量。以非驱动端向驱动端逆时针为基准(0时为0°),测量数据见表4。

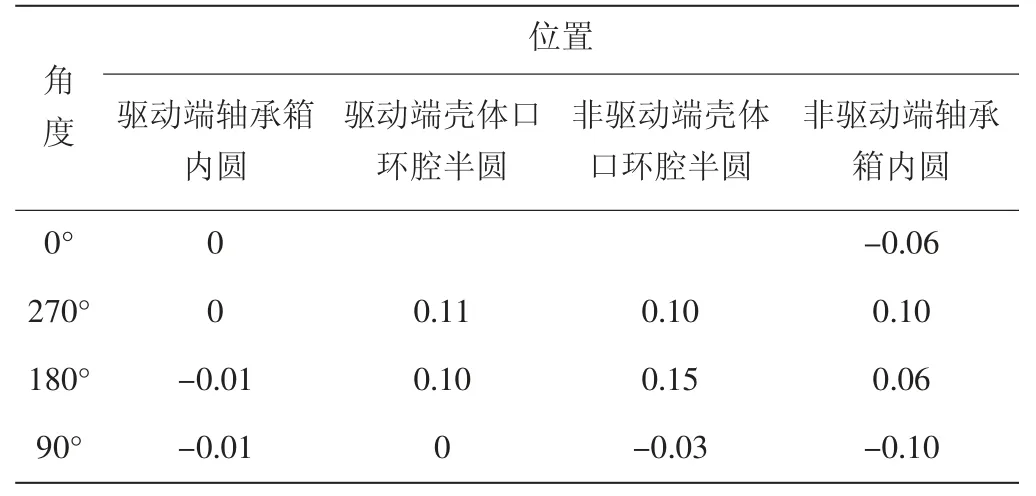

(2)下泵壳。以轴承箱为基准,按照图8,对下泵壳在90°、180°和270°等3个角度不同位置处的同轴度进行测量。以非驱动端向驱动端逆时针为基准(0时为0°),测量数据见表5。

1.2 数据分析

(1)壳体口环及叶轮口环的配合间隙为0.51 mm,符合鲁尔泵操作手册推荐的0.5~1 mm配合值,排除动静环间隙过小导致卡泵的问题。

(2)对泵轴进行圆跳动测量,泵轴圆跳动最大值未超过0.01 mm。泵轴加装叶轮的圆跳动最大值未超过0.06 mm,符合石化离心泵维护检修规程(SHS 0103—2004)的要求。

(3)对泵壳中开面平面度进行测量,除叶轮腔与壳体口环腔凸台测量点处明显偏低近0.48 mm外,其他各点平面度均在±0.05 mm以内,排除因中开面变形导致泵壳不同心的因素。

表3 平面度测量数据 mm

表4 上泵盖同轴度测量数据 mm

表5 下泵壳同心度测量数据 mm

图6 轴承箱内圆及壳体口环腔半圆测量

图7 上泵盖测量方向

图8 下泵壳测量方向

(4)两侧轴承箱轴承安装孔与壳体流道上下半圆偏差较大,最大处达到0.24 mm,下泵壳单边不同心0.15 mm。壳体口环与叶轮口环理论直径间隙为0.51 mm,单边为0.255 mm。考虑到叶轮口环单边0.04 mm的跳动量和下泵壳0.15 mm的偏差,实际上壳体口环与叶轮口环的单边间隙为0.255-0.04-0.15=0.065 mm,间隙很小,细粒杂质稍微进入口环之间,就会造成卡泵,即两侧轴承箱轴承安装孔与壳体流道上下半圆偏差较大是造成泵壳不同心的主要因素。

2 故障产生机理

(1)输油泵卡阻的主要原因是两侧轴承箱轴承安装孔与壳体口环安装腔同轴度存在较大的偏差。南丹站2#主输泵自2005年8月正式生产投运以来,至今已累计运行约75 356 h,距上次大修累计运行约34 560 h,在负载作用下两侧轴承箱定位销孔变形导致卡泵。(2)卡泵的次要原因是壳体口环及叶轮口环材料选型不甚合理。口环材料为2Cr13,相对韧性较高,一旦两口环相碰撞或有杂质进入,极易造成口环表面起球,出现高点,导致卡泵。

3 故障处理措施

3.1 恢复两端轴承安装孔与壳体口环安装腔同轴度

3.1.1 同轴度检测

(1)将泵体置于数控卧式镗铣床平台上进行找平,使得中开面在0.05 mm以内,两端机封孔、壳体口环孔、左右下母线均在0.03 mm以内。随后拆除驱动端及非驱动端轴承箱定位销,拧紧两侧8个螺栓,并通过两侧轴承箱6个顶丝进行位置调整,使驱动端及非驱动端轴承安装孔同轴度在±0.01 mm以内。

(2)在数控卧式镗铣床同一平台上,以两侧轴承箱内孔为基准,使得驱动端及非驱动端壳体口环安装腔同轴度在±0.05 mm内。

3.1.2 轴承箱定位锥销孔加工

(1)紧固轴承箱螺栓后,在两侧轴承箱与下泵壳连接处分别取均匀3点进行点焊处理,减小轴承箱定位销孔在加工过程中的误差,复测轴承安装孔同轴度在±0.01 mm以内。

(2)在数控卧式镗铣床平台上,通过内锥孔顶尖将驱动端轴承箱原Φ10定位锥销孔中心进行找正,然后使用Φ11.7钻头进行扩孔,最终用Φ12铰刀铰制Φ12锥销孔。

(3)旋转数控卧式镗铣床平台180°,按工序(2)要求,重新将非驱动端轴承箱原Φ10定位锥销孔扩孔铰制为Φ12锥销孔。其中,非驱动端轴承箱散热片在锥销孔扩孔铰制中影响刀具加工,故在加工前用Φ13铣刀将散热片干涉部分铣去5 mm深度。

3.2 叶轮口环激光熔覆

对叶轮口环进行激光熔覆,熔覆STELII6合金,确保硬度≥60 HRC。STELII6合金具有较好的耐磨性,且碰撞后会以粉的形式脱落,不会起球,卡泵概率大大降低。

经过检修处理后,回装南丹2#泵,泵盘车顺畅,泵运行正常,振动在2 mm/s以内,径向轴承温度在45 ℃以内,止推轴承温度在56 ℃以内,两端机封无泄漏。

4 结语

长输泵的性能对输油生产至关重要,因此泵的检修必须全面彻底,不能忽视任何细节。长输泵运行时间长,易出现不可预见的故障,除严格按照离心泵维护检修规程(SHS 0103—2004)外,应从不同角度分析故障机理。本文从泵体不同心的角度为长输泵的故障分析提供新的解决思路。同时,建议企业要结合自身泵的运行状况及检修经验,增加泵检修的项目,提高检修质量及可靠性。