基于MES的机加厂质量追溯系统的研究与实现

2021-04-21张钱钱李春雷

张钱钱,李春雷

(航空工业成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

航空产品具有多品种、小批量的特点,ISO 9000质量体系、GJB 9001对军、民产品的质量可追溯提出了要求[1-2],保持产品的可追溯性记录既是航空产品建立单机质量档案的基础工作,也可使企业在质量问题追查时快速、精准的定位问题点,也是一个企业质量管理水平的体现[3]。

某数字化机加单位,制造过程已实现MES(Manufacturing Execution System,制造执行系统)的全流程跟踪[4],但在原材料发放和组件配套流程仍采用纸质原始记录,且质量部门数据仍然依靠检验人员各类台账和原始制造大纲的数据,给质量数据统计和质量复查带来极大的不便。以机械加工厂为对象,立足于现有的信息化平台,研究质量数据与生产数据的交叉利用,从而实现从原材料发放至零件加工直到小组件装配的正向和反向质量追溯的信息化实现过程,也为整机质量档案的建立进行了探索工作。

1 质量追溯模式变更

1.1 管理旧模式

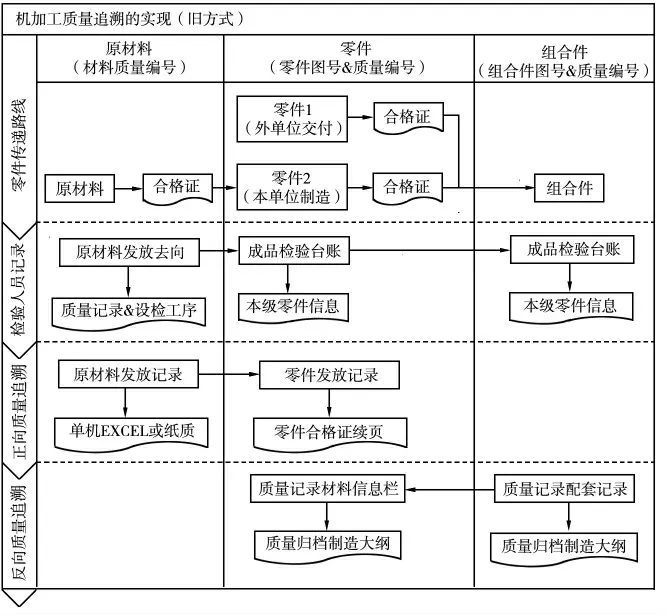

公司机加单位现在质量追溯模式分为三级,分别为原材料(材料质量编号)、零件(零件图号或质量编号)、组合件(组件图号或质量编号),其质量追溯实现方式如图1所示。

原材料、零件合格证分别归档于对应的零件图号或质量编号、组件图号或质量编号的质量记录中,当需要查询批次原材料或零件去向时,即正向追溯时,需要逐页查询发放台账,再与归档的质量记录进行核对后确认;当发生质量问题需要反向追溯时,需查询归档的质量记录,查清上一级零件或材料的质量编号,再查询该质量编号的发放记录,查询耗时、耗力。

由于零件发放去向记录位于零件合格证背面,合格证随最后一本配套的组件质量记录归档,需逐本翻阅同一时间段的质量记录进行追溯;同时发放记录均已单机或纸质形式由库管人员保存,数据准确性和安全性无法保证,经常发生追溯不到或追溯不准的情况;质量记录单独保存,数据之间缺乏融合利用,无法再次利用,整机质量档案构建工作仍然遥遥无期;现有的检验平台中零件与组合件均记录于成品检验台账,台账中仅包含本级零件或组件的信息,如单据号、检验人员等,缺少对上一级来源的质量记录。

图1 机加厂质量追溯的实现(旧方式)

1.2 构建管理新模式

利用现有的MES数据和检验无纸化平台,根据实际需求,设计、开发组合件检验台账,增加组合件配套记录表;从MES中获取数据,将零件质量记录中的材料信息栏和组件配套记录栏信息导入,可实现输入图号或质量编号的一键式追溯,不再查阅纸质归档质量记录的低效追溯方式;设计、开发基于原材料质量编号、零件图号的索引查询界面,可实现原材料、零件发放记录的一键式追溯,无需查询专业厂库管人员的发放记录和归档的质量记录。机加厂质量追溯的实现(新方式)如图2所示。

2 质量追溯系统需求分析

2.1 反向质量追溯

因在旧方式的反向质量追溯机制中,均需要查询已归档的质量记录,从质量记录中获取相应的上一级信息,由于已归档的质量记录大部分均为纸质记录,查阅非常不方便;且MES中已包含相应的上一级信息,如零件的原材料信息和组件的子件配套记录情况,对现有的检验台账进行优化,分析满足质量追溯需要的信息栏目,进而从MES中获取相关的信息,填充上述栏目,达到一键式查询的目标,取代查阅纸质记录的追溯方式。

2.1.1 零件

图2 机加厂质量追溯的实现(新方式)

零件反向追溯需追溯至原材料的最小单元,对机加单位目前原材料经过统计后发现,材料最小单元根据材料类别的不同而不同,其中板料、棒料等最小单元为材料质量编号,而锻件、铸件的追溯路线依次为“材料质量编号→炉批号(母)→炉批号(子)→锭节号(锻件)/系列号(铸件)”,当材料质量编号未达到追溯的最小单元时,应继续追溯至炉批号,甚至锭节号(锻件)/系列号(铸件),其中母/子炉批号可以合并为一列。按照追溯原则,成品检验台账中增加材料质量编号、炉批号(母/子)、锭节号/系列号。

2.1.2 组合件

组合件反向追溯需至少追溯至子件的图号、件数、质量编号,同时,为方便查找上一交付单位,对机加单位原有的配套记录整合后,重新设计组合件检验台账,保留原有成品检验台账相关栏目,取消关于原材料信息相关栏目,增加子件图号、子件名称、件数、质量编号、工艺路线的表单。

2.2 正向质量追溯

旧方式的正向质量追溯,需要依靠机加单位库管人员的发放记录,发放记录经常存在缺失、不规范等情况,需要借助归档质量记录交叉查询;在反向质量追溯实现后,检验平台系统中已包含所有正向追溯所需的信息,只是需要增加相应的正向追溯索引查询界面,因此,分别在成品和组合件检验台账中增加关于原材料和子件的查询窗口,即可实现该批次原材料或零件的发放去向查询。

3 质量追溯系统实现

3.1 MES系统的集成

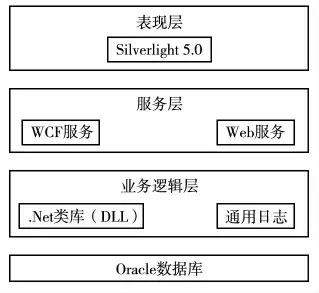

MES系统已实现所有在制品的条码化管理,系统采用条码的方式从MES系统自动获取零件生产过程数据,从ERP(Enterprise Resource Planning,企业资源计划)系统获取材料合格证数据,生成零组件电子台账。MES系统未提供的数据通过人机交互页面录入。用户认证及权限管理是本系统的基础,考虑到用户操作的方便性,完成了与MES系统的权限集成,解决用户身份认证及权限管理。数字化检验平台-软件技术架构如图3所示。

3.2 用户认证及权限管理

登录方式采用用户名及密码或扫描个人工作证条码,授权人员通过上述方式登录系统后可使用系统相关功能。针对检验平台的分工,将人员权限分为3种,分别为系统管理员、检验组长、检验工3大类,根据每类人员,分别赋予不同的权限,完成用户角色及模块的划分、密码过期策略、操作日志。

图3 数字化检验平台软件技术架构

3.3 数据获取

系统采用条码自动识别技术从MES系统自动获取零件生产过程数据,从ERP系统获取材料合格证数据,生成零组件电子台账。MES系统未提供的数据通过人机交互页面录入。检验人员在录入检验台账时,扫描或输入二维条码,成品台账从ERP中自动获取原材料信息,组合件从制造大纲的零件配套栏获取零件图号、名称、工艺路线信息,从MES中获取质量编号、数量信息。

3.4 质量追溯系统的实现

3.4.1 反向质量追溯系统

系统分别建立了零件、组合件的反向质量追溯系统。针对零件反向质量追溯系统,在已有台账基础上增加原材料信息(材料质量编号、炉批号(母/子)、锭节号/系列号)栏目;对于组合件反向质量追溯系统,增加相关配套信息,按需求分析显示配套零件的信息。

3.4.2 正向质量追溯系统建立

系统分别建立了基于原材料、零件的正向质量追溯系统,重新开发材料质量编号查询、零件质量编号查询功能和界面。对于原材料,输入原材料质量编号,可查询该材料的去向信息;对于零件质量编号查询,输入图号、质量编号(非必填项),可查询该零件的去向信息。

4 结束语

通过对质量管理追溯系统的业务流程的梳理,明确质量管理追溯系统流程所必需的信息,形成了一整套的质量管理追溯机制;通过MES、ERP、无纸化检验台账等数据的集成,建立质量管理追溯系统,完成了质量管理追溯业务的信息化,同时减少操作人员、检验人员的记录、查询工作量,也为全机质量档案工作的最终实现跨出了一大步。

基于MES的机加厂质量追溯系统实现了从原材料→零件→组合件正、反向质量追溯流程,做到信息流与实物流同步,突破了现有的质量追溯的管理模式,为全机质量档案建立所需要的其他业务流程开拓了思维,提供了方法,也为全面推进质量管理流程信息化建设工作奠定了基础。