液体胶塞在低压易漏失含硫气井修井中的应用

——以Z-7井为例

2021-04-21熊颖杨健江涛

熊颖 杨健 江涛

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司气田开发管理部3.中国石油西南油气田公司川西北气矿

压井液是修井作业的关键之一。常用的压井液主要是原井钻井液、盐水无固相压井液、泡沫压井液以及清水等。根据地层的密度窗口调整压井液密度,避免因压井液大量漏失而造成的地层伤害或气窜带来的安全风险。对于低压易漏失气井,地层压力系数低,部分裂缝发育,使得常规压井液快速漏失,压井后井口快速起压,特别是对于含硫气井,安全压井难度高[1-4]。采用凝胶在井筒内形成一段高强度液体胶塞,依靠胶塞的高黏摩阻和胶塞与井壁的胶结作用来实现气井的安全压井是近年来国内外低压易漏失井修井用压井液的研究重点。现有研究主要聚焦于凝胶对于地层的封堵,应用较多的是聚丙烯酰胺及其衍生物类,如磺酸盐型聚丙烯酰胺与聚乙烯亚胺交联制备弹性液体胶塞等。关键性能主要通过黏度和对岩心的封堵压力来表征,部分胶塞在裂缝岩心抗压达9 MPa以上,黏度达15760 mPa·s以上[5-9]。植物胶类液体胶塞报道不多,但由于施工结束后植物胶破胶降解更彻底,使其越来越受到重视,在暂堵降压后带压换阀作业中应用较多,在低压易漏失井压井换井口作业中的报道少[10-11],鲜有低压易漏失含硫气井压井后直接换装井口修井的报道。以Z-7井为例,介绍了植物胶类液体胶塞在低压裂缝性易漏失含硫气井修井中的应用。

1 低压易漏失含硫气井Z-7井基本情况及压井难点

1.1 Z-7井基本情况

Z-7井是一口低压易漏失含硫气井。该井施工多段、较为复杂,嘉三、嘉四-五段4106.0~4177.5 m 射孔后无显示,后对井段4105.5~4176.0 m 补孔,同时射开嘉四-五段4058.0~4097.0 m,酸化后不产流体,挤水泥浆封闭;嘉四-五段、雷一段3848.9~3995.7 m射孔后无显示,上提电缆遇卡提断,存在落鱼;须二段2662.0~2782.0 m 射孔、酸化后测试日产油4.19 t及少量天然气;挤注水泥浆封闭须二段后钻塞至3556.24 m,在雷三段3523.6~3531.0 m、3501.6~3505.8 m、3483.4~3491.8 m、3425.0~3439.2 m 射孔后无显示。该井先作为观察井,后作为含硫气田水回注井。由于长期回注含硫气田水,存在井下管柱腐蚀,腐蚀检测推断该井存在封隔器窜漏、腐蚀点穿孔窜漏等,需要开展压井修井作业。图1为该井井深结构。

在修井前对雷口坡(3425.0~3531.0 m)地层压力进行测压,测压期间套压6.124 MPa,油压5.112 MPa,地层压力9.1475 MPa,计算压力系数0.27,属低压地层。该井在压井前泄压至0 MPa,然后关井。关井5天后,油压和套压均上升至8.8 MPa,后持续关井46天,油压和套压均保持不变。

1.2 Z-7井压井难点

Z-7井修井作业的难点在于压井:①该井回注层雷口坡的地层压力系数低(0.27),存在压井液快速漏失、井口快速起压的难题;②该井已回注大量含硫气藏地层水,且雷口坡含硫,含硫气体气窜带来的安全风险高,特别是对于低黏压井液隔离含硫气体困难;③须二与雷口坡同时打开,可能存在两层压力系数差异带来的“上喷下漏”问题;④采用液体胶塞暂堵压井是解决该井压井难题的重要手段[12],但由于液体胶塞通常为酸性破胶,在含硫气体条件下封堵的有效期可能大幅缩短。

2 压井方案与液体胶塞体系

2.1 压井方案

先采用清水压井,根据气质检测添加除硫剂,并结合压井情况增大压井液用量。如果清水压井不成功,则采用液体胶塞暂堵压井,利用其成胶后的高黏度和胶结性对井下管柱进行封堵,确保修井作业安全。压井成功后,开展后续修井作业,最后注入解堵液(酸液)进行破胶、解堵。

2.2 液体胶塞体系

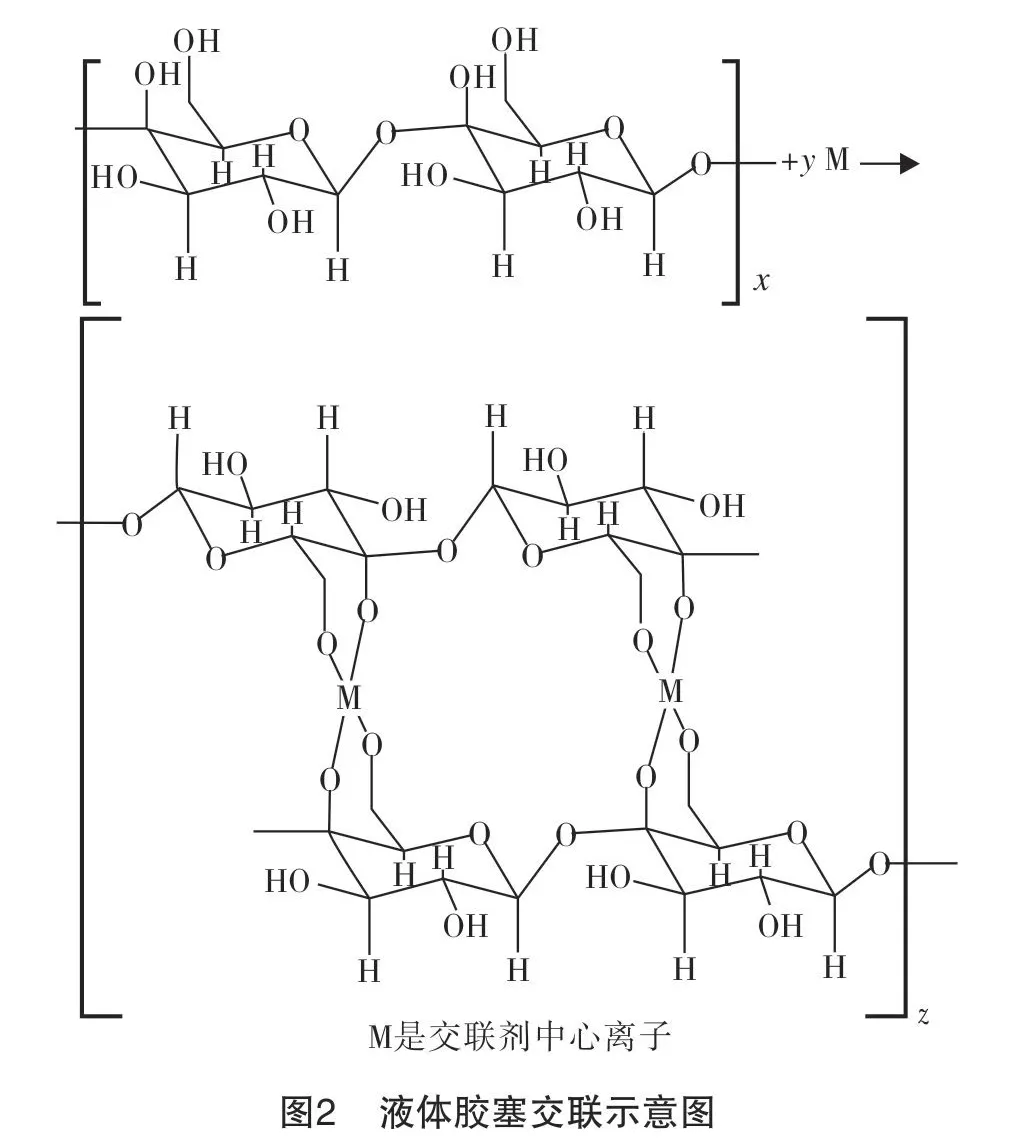

液体胶塞体系主要由稠化剂、交联剂、交联助剂等添加剂组成,其实质是高含量植物胶通过交联控制手段使其在地面条件下不交联,注入井筒目标位置后交联成高强度空间网状结构黏弹体。静态时,依靠液体胶塞与井筒管壁的胶结作用实现井筒封堵;动态时,依靠高黏弹性物质与井筒管壁的摩阻降低液体胶塞两端压差。完成井口换装或其他修井作业后,再采用酸性解堵液对液体胶塞进行破胶、解堵,从而实现井筒的暂堵。液体胶塞配方为:5%(w)~8%(w)植物胶稠化剂+7%(w)~12%(w)交联剂+5%(w)~10%(w)交联助剂+其他添加剂。根据现场实施情况,调整液体胶塞的初始黏度、成胶时间或提高液体胶塞密度等。关键的植物胶稠化剂为含半乳甘露聚糖,能与交联剂在水中释放的中心离子发生交联。图2为植物胶稠化剂与中心离子交联示意图,表1所列为液体胶塞基本性能。

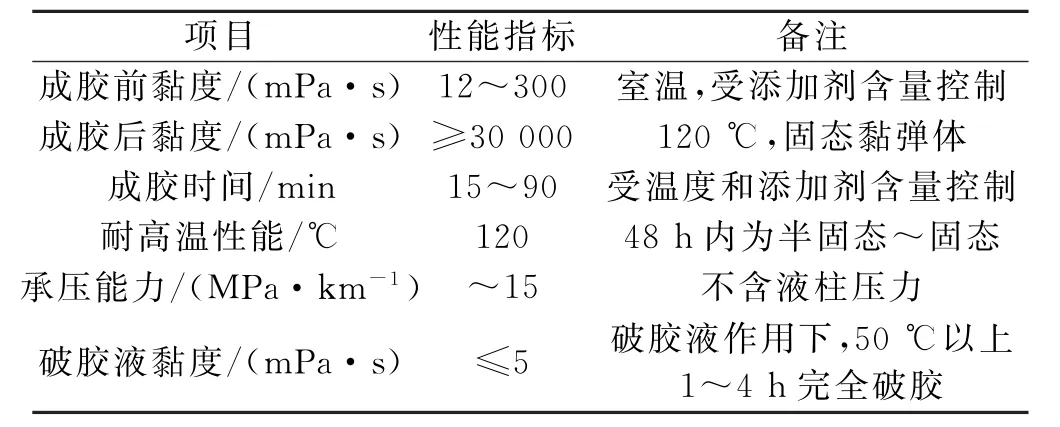

表1 液体胶塞基本性能

考虑到井深、井筒容积,将泵注排量控制在500 L/min左右,通过交联助剂对液体胶塞的成胶时间进行调整。图3为液体胶塞黏度随时间的变化情况。

从图3 可看出,液体胶塞配制后的初始黏度在200 mPa·s以上,相对于常规压井液黏度明显偏高,但仍在可泵注的范围内;25 ℃下、30 min后的黏度达到600mPa·s以上,增大了泵注时的进液难度(后期施工过程中也发现有一定的走空泵现象)。50 ℃下,液体胶塞的黏度上升非常快,有利于在井筒内逐渐升温后对管柱进行快速封堵。为了提高液体胶塞的强度,其稠化剂和交联剂含量高,少量的稠化剂交联后都会造成液体胶塞黏度上升,导致交联时间的精确控制困难,特别是类似水泥浆“直角稠化”性能难以实现,进一步增加了压井难度。

3 压井现场实施

3.1 封堵压力计算

清水、液体胶塞等压井液的密度均为1.0 g/cm3,液柱压力按式(1)计算,对于液体胶塞自身承压,其承压能力按式(2)计算。不考虑清水在静态下的摩阻,清水对井筒的封堵压力即为清水液柱压力;液体胶塞对井筒的封堵压力为液体胶塞液柱压力与自身承压能力之和,见式3。

式中:p液柱为液柱压力,MPa;p承压为液体胶塞自身承压,MPa;p封堵为液体胶塞封堵压力,MPa;ρ为液体胶塞密度,kg/m3;g为重力加速度,取值为9.8 N/kg;h为封堵的液柱垂高,m;L为封堵的液柱长度,m;A为单位长度液体胶塞的承压能力,取值为15 MPa/1000 m。

3.2 清水压井

压井前敞井1 h后,油压、套压均降至0 MPa,点火焰高1.0~1.5 m;采用吊灌清水方式向油管正注入清水39.8 m3,用液面监测仪测得油管内液面为2863.27 m,油管中液面在射孔段以上,但火焰一直不熄。由于油管中液面在雷口坡射孔段以上550 m,液柱压力不足以平衡地层压力,存在气窜。检测井口产气含H2S,进一步证实了雷口坡气窜,后15天内连续多次清水压井,油管、环空分别累计注入清水1923.1 m3、1742.1 m3,压井后油压和套压为0 MPa,0.5~1 h后井口产气(H2S质量浓度为12.74~73.59 g/m3),清水压井不成功。

3.3 添加除硫剂压井

考虑到Z-7井压力低,大量清水压井后可维持井口无气0.5~1 h,因此,拟采用持续吊灌清水压井方式进行换井口作业,并考虑添加除硫剂来避免含硫气气窜带来的安全风险。现场配制4%(w)~5%(w)的除硫剂溶液,分别向油管正注除硫剂溶液30 m3、环空反注除硫剂溶液60 m3。压井后敞井,井口仍快速产气,后连续采用除硫剂溶液131 m3压井,仍不成功,检测气体中H2S质量浓度为44.9~45.43 g/m3,添加除硫剂不能消除H2S带来的安全风险。

3.4 液体胶塞压井

3.4.1 单一液体胶塞压井

在环空敞开条件下,采用压裂车正注液体胶塞13 m3(密度1.0 g/cm3,p H 值7~8),控制排量500 L/min左右(下同),泵压1 MPa,清水顶替液体胶塞完全入井筒(下同)。关井候凝8 h后,油压1.2 MPa,点火焰高1.0~1.5 m,监测油管内液面为2547.45 m,距雷口坡射孔段为877.6 m,计算液柱压力为8.6 MPa,液体胶塞自身承压能力13.2 MPa,理论上两者之和的封堵压力能克服地层压力,但实际压井不成功。原因在于环空未注入液体胶塞压井,而Z-7井存在H2S腐蚀,可能在液体胶塞上塞面以上存在油管穿孔,导致须二段气体窜至油管。油管内液面距须二射孔段为233.5 m,计算液柱压力为2.3 MPa,液体胶塞自身承压能力为3.5 MPa,封堵压力不能克服地层压力,导致气窜。从后续压井成功后起出的油管发现,油管在2886.21 m、3022.17 m有2处穿孔,孔径分别为8 mm、11 mm,进一步证实了第一次液体胶塞压井不成功的原因。

继续正注液体胶塞7 m3,反注液体胶塞14 m3。关井后,油压、套压均为0 MPa,4 h后井口起压。液体胶塞压井效果明显优于清水以及除硫剂溶液压井,在压井液量大幅降低的情况下,井口起压时间大幅增加。由于液体胶塞中植物胶的顺式羟基在交联剂中心离子的作用下形成了交联的空间网状结构,黏度急剧上升,高含量的植物胶最终形成了高黏弹性固体状物质,封堵能力大幅提高,但压井有效期仅4 h,远低于室内48 h,也远低于在其他施工井5~7天的有效期。这主要是由于该井H2S含量较高,H2S的酸性作用使得交联剂中的中心离子朝着生成络合物的方向进行,导致与液体胶塞交联的中心离子减少,液体胶塞逐渐破胶,有效期大幅缩短。

3.4.2 液体胶塞+纤维复合压井

考虑到短时间难以解决H2S酸性带来的液体胶塞破胶问题,现场采用液体胶塞+纤维的方式来提高液体胶塞的承压能力,即使存在H2S 带来的破胶作用,也可在一定时间内依靠纤维与未完全破胶的液体胶塞实现井筒封堵,延长压井有效时间。纤维可以在井底附近通过堆砌和架桥作用实现易漏失地层的封堵[13-14],且在液体胶塞中相互缠绕可提高液体胶塞的强度,最终使得液体胶塞的承压能力大幅提高。该井采用的纤维为可降解纤维,在70 ℃下的降解时间为5天。图4是液体胶塞添加纤维前后对易漏失气井压井的对比示意图。

从图4可看出,纤维在易漏失地层的堆砌、架桥作用,可以避免液体胶塞在成胶前大量地漏失到地层,从而提高封堵效果。

现场先正注1%(w)纤维的液体胶塞9 m3,泵压16~20 MPa;再反注1%(w)纤维的液体胶塞5 m3,泵压10~16 MPa;关井后,油压、套压均为0 MPa,9 h后,油套分别敞井,井口无液、无气,监测油管内液面在1470 m,环空液面在2200 m,多次监测液面未下行。对于油管封堵,油管内液体胶塞上塞面距离雷口坡射孔段1955 m,计算液柱压力为19.2 MPa,射孔段上方液体胶塞自身承压能力为29.3 MPa,封堵压力为48.5 MPa,即使油管在2886.21 m、3022.17 m 有2处穿孔,油管内穿孔处上方的液体胶塞也完全能够克服地层压力。对于环空封堵,环空内液体胶塞上塞面距离须家河射孔段462 m,计算液柱压力和液体胶塞承压能力之和为11.5 MPa,能够克服地层压力。压井成功后顺利完成后续的拆采气树,装试压四通、防喷器等修井作业。

3.5 液体胶塞破胶解堵

后续修井作业完成后,考虑到井筒中可能存在未完全破胶的液体胶塞,因此,向井筒注入解堵液(p H值为1的酸液)进行破胶解堵。先向油管正注解堵液12 m3,泵压0 MPa,停泵时,油管存自吸现象。由于Z-7井为回注井,泵注解堵液时无压力显示,且有自吸现象,表明井筒以及近井地层非常通畅,液体胶塞已经完全破胶。

4 认识与建议

(1)利用植物胶在井筒中形成高黏度胶塞,依靠胶塞的高黏度以及与管柱之间的胶结作用封堵低压易漏失含硫气井,实现暂堵压井是可行的,现场解决了“上窜下漏”问题。

(2)含硫气体对于液体胶塞的破胶作用较大,大幅缩短了压井的有效期,添加可降解纤维能提高液体胶塞的封堵性能,大幅提升了液体胶塞的承压能力,纤维在修井后可自动降解,不会造成地层伤害。

(3)进一步提高液体胶塞强度和精确控制液体胶塞的成胶时间是液体胶塞暂堵压井技术的发展方向之一,采用少量的高强度液体胶塞对井筒目的位置进行精确封堵。

(4)复杂地层的钻井液漏失是制约钻井提速和储层保护的重要因素,可以探讨液体胶塞暂堵技术在钻井堵漏中的应用。