液硫池废气加氢回收利用技术研究与应用

2021-04-21马崇彦

马崇彦

中国石化达州天然气净化有限公司

普光天然气净化厂共建设有6套12列装置,单列硫磺回收装置硫磺产量20×104t/a,采用两级克劳斯硫磺回收和还原吸收法尾气处理工艺[1-2],硫回收率可达99.8%。为满足GB 31570-2015《石油炼制工业污染物排放标准》和GB 39728-2020《陆上石油天然气开采工业大气污染物排放标准》中SO2排放质量浓度小于400 mg/m3的要求[3-5],已陆续完成液硫池废气进克劳斯炉工艺改造及应用,效果显著[6];通过开展液硫池废气进加氢系统的研究[7],可有效降低天然气净化厂排放尾气中SO2质量浓度,拓展了液硫池废气回收处理技术。

1 工艺流程介绍

普光天然气净化厂尾气处理单元流程:自硫磺回收单元的尾气进入加氢进料燃烧炉,与加氢进料燃烧器中燃烧产生的高温烟气混合,然后进入加氢反应器,在反应器内通过加氢反应将尾气中SO2、Sx还原为H2S,COS、CS2水解为H2S,高温尾气冷却后进入急冷塔,与急冷水直接逆流接触以降低温度,急冷水循环使用。尾气离开急冷塔塔顶后进入尾气吸收塔,尾气中的H2S气体在塔中几乎全部被贫液吸收,然后自压进入尾气焚烧炉。离开尾气吸收塔的半贫液自塔底用半富液泵送至天然气脱硫主吸收塔,进一步吸收酸性天然气中所含的酸性气体[8]。工艺流程示意图见图1。

2 液硫废气入加氢系统研究

为降低硫磺回收装置排放烟气中SO2质量浓度,提高装置总硫回收率,含H2S和硫蒸气的液硫池废气经蒸汽喷射器抽出与加氢燃烧炉出口过程气混合,加热至约250 ℃后进入加氢反应器,在催化剂的作用下所有硫化物转化为H2S,经冷却吸收工艺后,H2S 返回硫磺回收装置,工艺流程见图2。

普光天然气净化厂硫磺回收单元液硫池废气流量及组成设计数据见表1,硫磺回收单元在100%负荷下,加氢反应器入口气体流量(0 ℃,101.325 k Pa下)约为60000 m3/h,液硫池废气与其混合后氧体积分数约为0.22%,考虑到氧气对原加氢催化剂的影响,需更换催化剂为耐氧型催化剂。

表1 液硫池废气数据表

2.1 改造设计内容

利用原液硫池废气进克劳斯炉中压蒸汽抽射器,在出口新增1条管线至加氢反应器入口处,配套1个带联锁自动切断阀(阀4),2个现场手动操作阀门。

2.2 工艺联锁设置

各阀门功能如下:①阀1:中压蒸汽切断阀;②阀2:液硫池废气至尾气焚烧炉切断阀;③阀3:液硫池废气至克劳斯炉切断阀;④阀4:液硫池废气至加氢反应器切断阀。

(1)当选择液硫池废气至尾气焚烧炉时,阀1、阀2开启;阀3、阀4关闭。

(2)当选择液硫池废气至克劳斯炉时,阀1、阀3开启;阀2、阀4关闭。

(3)当选择液硫池废气至加氢反应器时,阀1、阀4开启;阀2、阀3关闭。

(4)克劳斯炉、加氢燃烧炉、尾气焚烧炉异常停车时,阀1~阀4全部关闭。

2.3 催化剂的更换

为保证加氢催化剂的活性及耐氧性,对尾气加氢反应器上部催化剂进行更换,更换1/3高度的新型抗氧化低温尾气加氢催化剂,共计22 t催化剂。催化剂装填示意见图3。

2.4 工艺参数控制

加氢反应器入口温度:240~260 ℃;

液硫温度:140~150 ℃;

空气鼓泡量:1000 m3/h。

3 应用实施效果

3.1 加氢反应器温度的变化

目前,普光天然气净化厂完成联合装置151系列液硫池废气进加氢反应器技术改造,并于2020年6月对已完成技改装置进行测试,硫磺回收单元100%负荷运行,液硫池空气鼓泡工艺投运,为保证废气全部进入加氢反应器,现场液硫池呼吸口不外排废气,废气入加氢反应器温度变化见图4。

从图4中可以看出,加氢反应器入口温度维持在250 ℃左右,在液硫池废气切入前,加氢催化剂温升约20 ℃左右,废气切入后,床层温度保持在290 ℃左右,较反应器入口温度提升约40℃,床层温度仍在催化剂允许的范围内。

3.2 加氢反应器性能的影响

3.2.1 加氢反应器硫转化率的影响

在加氢反应器内,硫磺回收尾气在催化剂的作用下,主反应为尾气中SO2和元素硫与氢气反应生成H2S。当液硫池废气切入加氢反应器后,加氢反应器进出口气体组成见表2。

表2 加氢反应器进出口气体组成变化ρ/(mg·m-3)

从表2可以看出,液硫池废气切入加氢反应器后,H2S含量明显升高,含量的波动既有克劳斯反应炉配风波动的原因,也有元素硫反应生产的因素;反应器出口SO2含量为0,完全转化,说明液硫池废气切入加氢反应器后不会对加氢催化转化造成影响,而液硫池废气带入的硫化物全部转化为H2S,提高了总硫回收率,达到了预期的效果。

3.2.2 加氢反应器水解性能的影响

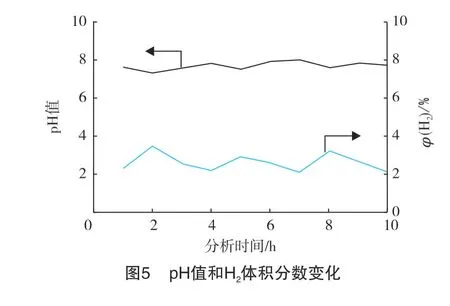

在加氢反应器内除了元素硫和SO2转化的主反应外,还会发生羰基硫、二硫化碳等水解为H2S的反应,通过分析急冷塔内急冷水p H 值、出口H2体积分数分析水解性能,见图5。

从图5可以看出,在急冷塔内急冷水p H 值保持稳定,维持在7.0~8.0,在工艺参数要求的6.5~8.0范围内,未发生SO2穿透;H2体积分数维持在2.0%~3.5%,在工艺参数要求的2.0%~4.0%范围内,表明加氢反应器水解性能良好,未受到液硫池废气切入的影响。

3.3 烟气中SO2 含量的变化

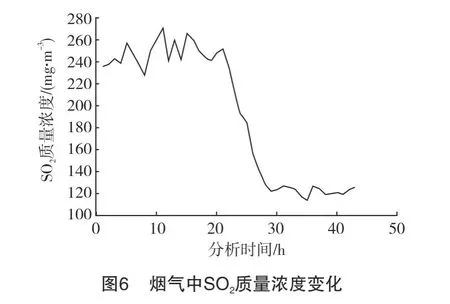

硫磺回收单元100%负荷稳定运行,液硫池废气先切入尾气焚烧炉,运行一段时间后,液硫池废气由尾气焚烧炉切入加氢反应器,为保证废气全部进入加氢反应器,现场液硫池呼吸口不外排废气;烟气中SO2质量浓度变化见图6。

由图6可以看出,液硫池废气切入尾气焚烧炉运行,排放烟气中 SO2质量浓度平均值约为247 mg/m3;废气切入加氢反应器运行,排放烟气中SO2质量浓度平均值约为130 mg/m3,烟气中SO2减排量达到47%。

3.4 中压蒸汽消耗量

采用中压蒸汽抽射器将液硫池废气引入加氢反应器。为保证液硫池废气全部抽射至加氢反应器,液硫池呼吸口不外冒废气[3],调整优化中压蒸汽消耗量为1.00~1.25 t/h。废气切入尾气焚烧炉,中压蒸汽消耗量降至0.50~0.60 t/h,见表3。

表3 中压蒸汽消耗统计表

中压蒸汽消耗量可根据液硫池空气鼓泡量调整,保证液硫池废气全部进入加氢反应器,实现提高总硫回收率的目的,同时还可以降低液硫中H2S的含量,提升了液硫储存、运输、生产过程的本质安全。

3.5 工艺特点

普光天然气净化厂相继完成了液硫池废气进克劳斯炉和加氢反应器技术改造,并开展了工业测试,目前液硫池废气进克劳斯炉已经长期运行,液硫池废气进加氢反应器在测试运行初期,两种回收工艺对比特点见表4。

表4 工艺特点对比表

两种工艺各有特点:①液硫池废气占克劳斯炉燃烧配风比很小[9],对克劳斯炉操作影响小;②进克劳斯炉的运行能耗高于进加氢反应器的运行能耗;③液硫池废气进加氢反应器考虑温升影响,对催化剂要求较高,需更换耐氧型加氢催化剂,投入成本较高。

4 结论及建议

(1)通过将液硫池废气进入加氢系统的技术改造后,烟气SO2减排量达到47%左右,减排效果显著,降低了环境污染,值得相关企业借鉴[10]。

(2)液硫池废气切入加氢系统后,加氢反应器床层温度较入口温度提升约40 ℃,达到290 ℃左右,温度在催化剂允许范围内。

(3)液硫池废气切入加氢系统后,反应器内硫转化性能正常,水解性能正常,加氢及尾气系统运行平稳。通过液硫池废气的回收利用,在降低硫磺产品中H2S含量的同时[11],提高了总硫回收率。

(4)因液硫池废气中含有氧气,进入加氢反应器后会提升反应床层温度,建议在进行液硫池废气进加氢系统改造时,将反应器催化剂更换为耐氧型催化剂[12]。