PEC-21催化剂在兰州石化应用情况分析

2021-04-21梁玉龙张雄飞张展付雯洁吴万红左小来

梁玉龙 张雄飞 张展 付雯洁 吴万红 左小来

1.中国石油石油化工研究院兰州化工研究中心 2.中国石油兰州石化公司乙烯厂

近年来我国乙烯产能快速增长,据统计,2019年我国乙烯产能达到2865×104t/a,占全球乙烯产能的15%,居世界第二[1-2]。蒸汽裂解生产的乙烯中乙炔体积分数为0.2%~2.0%,必须将乙炔体积分数降至1μL/L以下才能用于后续聚合等化工生产过程,工业上普遍采用选择加氢的方法进行炔烃的脱除[3]。目前,工业使用的乙炔选择加氢催化剂均为Pd-Ag/Al2O3催化剂,由于前加氢工艺加氢物料组成复杂、催化剂运行周期长、装置控制手段单一,对催化剂性能要求高,催化剂开发难度大,中国石油内部装置长期采用进口催化剂[3-5]。碳二前加氢催化剂自主技术的开发有助于提升中国石油乙烯核心技术的竞争力。

2019年,中国石油自主研发的PEC-21催化剂成功在兰州石化进行推广应用,目前已经连续运行近1年,对催化剂整体运行情况、抗波动能力进行了针对性的分析,可为同类装置的长周期稳定运行提供参考。

1 兰州石化装置简介

1.1 工艺流程

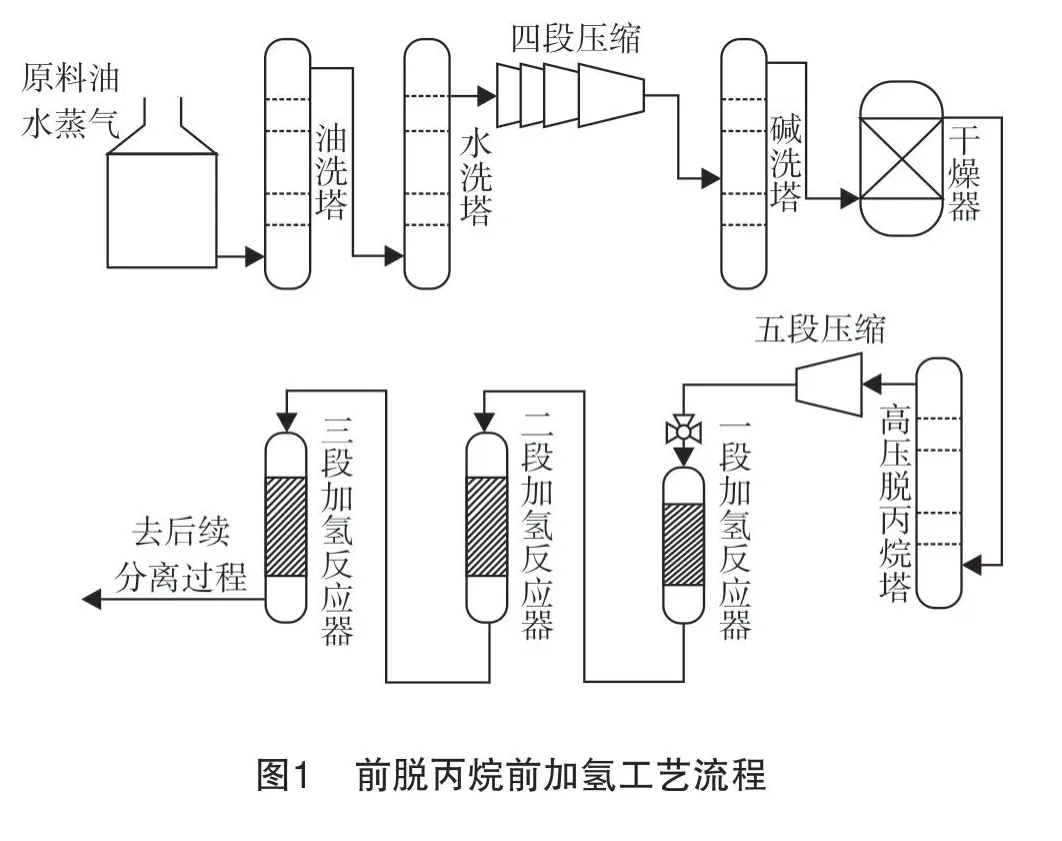

兰州石化460 kt/a装置采用KBR 前脱丙烷前加氢工艺,流程图见图1。高压脱丙烷塔塔顶采出物经过5段压缩后,进入保护剂反应器中脱除微量硫、砷,然后进入三段串联加氢反应器,在催化剂的作用下,将物料中乙炔体积分数脱除至<1μL/L,用于后续聚合过程,并加氢脱除物料中部分丙炔和丙二烯(MAPD)。

1.2 催化剂情况

兰州石化460 kt/a装置自建成以来,一直采用进口催化剂,上周期一段反应器催化剂运行4个月出现非正常失活现象,催化剂活性降至30%,运行后期降至22%,难以满足装置生产需求[6]。本周期一段反应器采用国产PEC-21催化剂,二、三段采用原用进口催化剂,单反应器催化剂装填量为15 m3,于2019 年6月开工,目前连续运行近1年。两种催化剂的物性对比见表1。

表1 催化剂物性分析

经测试,两种催化剂均采用Pd/Ag体系,关键技术指标相当,PEC-21催化剂为预还原-钝化态,进口催化剂为还原态。

2 原料组成及工艺条件

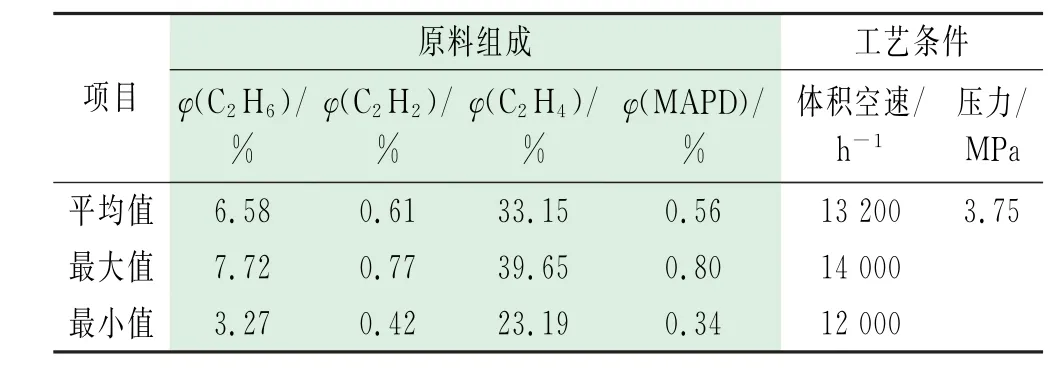

与国内同类装置相比,兰州石化460 kt/a装置裂解原料复杂多变,包括石脑油、丙烷、航煤、轻柴油、拔头油、油田液化气(LPG)等,裂解产物组成变化很大,见表2。

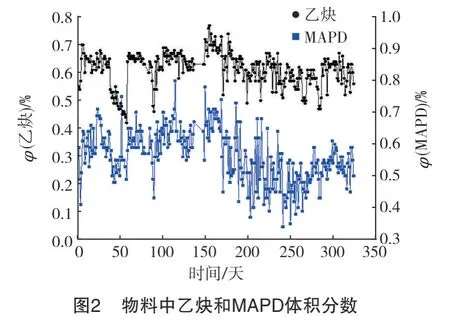

对装置原料组成及工艺情况进行分析统计,见图2、图3和表3。

表2 不同裂解原料裂解产物组成分析 φ/%

表3 装置反应原料及工艺条件

从图2和表3可以看出,由于裂解原料多变,加氢物料中乙炔体积分数为0.42%~0.77%,波动范围较大,平均乙炔体积分数为0.61%,MAPD 体积分数为0.34%~0.80%,平均体积分数为0.56%,均高于国内同类装置,并且波动范围大。从图3可以看出,由于裂解原料多变,5台裂解炉频繁切换操作,进料量波动较大,装置空速为12000~14000 h-1,平均空速13200 h-1。

3 结果与讨论

3.1 催化剂长周期运行情况

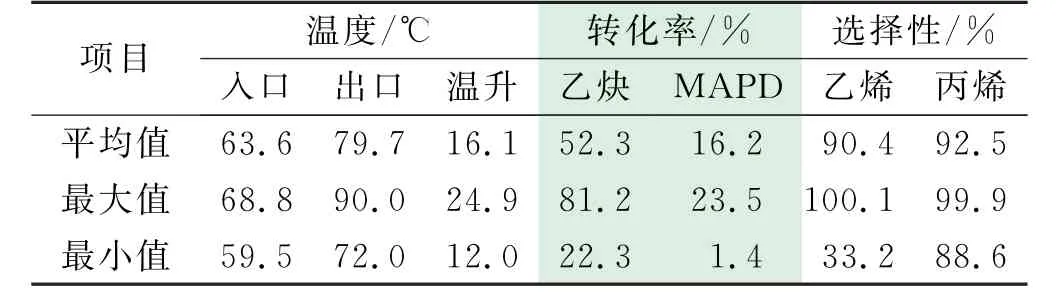

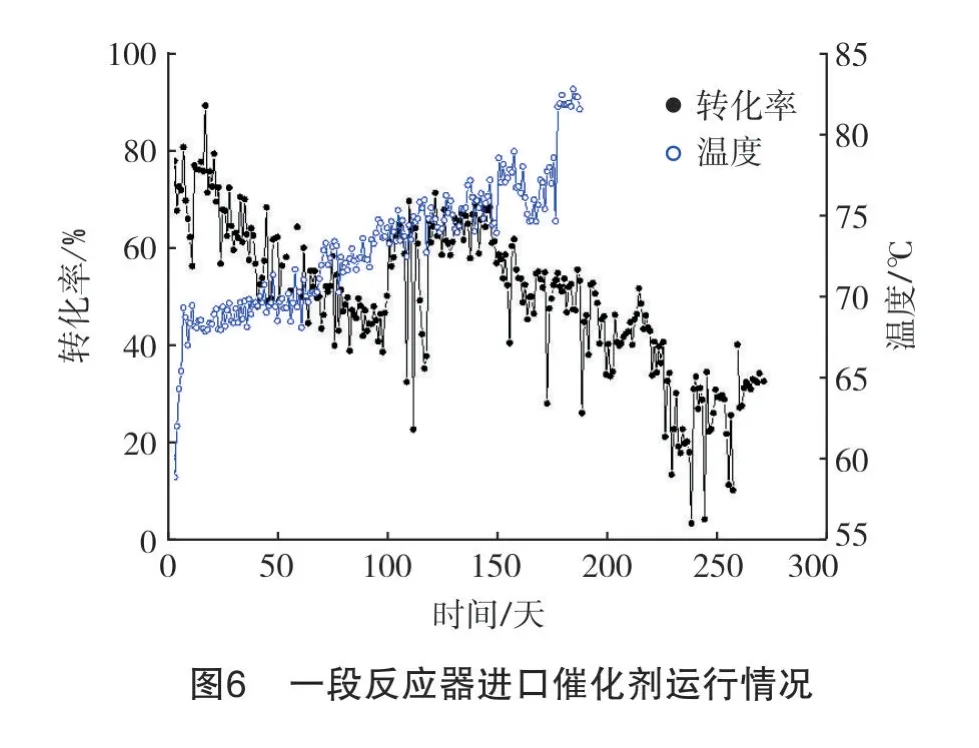

开工阶段,由于蒸汽换热器控温阀刻度过大,导致一段反应器温度波动较大(见图4)。由图4可知,一段反应器起始反应温度61~63 ℃,运行1年,一段反应器最高温度68.8 ℃,最低温度59.5 ℃,平均温度63.6 ℃,平均温升16.1 ℃,反应器温度提升约6.6 ℃,远优于上周期进口催化剂的运行情况,也优于PEC-21在大庆石化的运行情况[7]。图5为一段反应器乙炔转化率和乙烯选择性,表4为一段反应器运行情况。从图5和表4可以看出,起始阶段转化率约为55.0%,运行1年,平均乙炔转化率为52.3%,平均乙烯选择性为90.4%,远优于图6所示的上周期同装置进口催化剂运行水平,满足装置运行要求。

表4 一段反应器运行情况

如图6所示,进口催化剂运行初期加氢活性快速下降,开工111天,乙炔转化率降至23%,通过提高反应温度暂时阻止了加氢活性的降低,至运行5个月时,通过提高反应温度已经无法阻止活性下降,运行8~9个月时,乙炔转化率一直维持在20%~25%,不能满足装置稳定运行的要求。

对3台反应器的运行情况进行了汇总分析,见表5,运行11个月时二段反应器除炔负荷为44.5%,乙烯选择性为89.6%,三段反应器除炔负荷为3.3%,装置整体运行稳定,PEC-21催化剂与进口催化剂具有良好的匹配性。

表5 反应负荷分配 %

3.2 催化剂标定

运行初期,对一段加氢反应器催化剂性能进行了为期1个月的性能标定,标定期间原料组成如表6所列。

表6 标定期间原料组成

表7 PEC-21催化剂标定结果

标定期间,乙炔体积分数0.47%~0.67%,平均体积分数0.60%,丙炔体积分数0.03%~0.78%,平均体积分数0.40%,丙二烯体积分数0.26% ~0.45%,平均体积分数0.36%,CO 体积分数527~859μL/L,平均687μL/L,原料组成变化较大。催化剂标定情况见表7。

开工初期,对运行情况进行1个月的取样标定,乙炔平均转化率57.1%,乙烯选择性平均值93.2%,MAPD 平均转化率12.9%,丙烯选择性平均值95.2%,一段平均温升18.2 ℃,一段反应器出口乙炔平均体积分数0.26%,一段C4(正丁烯+丁二烯)生成量平均值仅11.3μL/L,三段出口产品中乙炔体积分数<1μL/L,三段乙烯总选择性73.6%,装置运行稳定。催化剂性能远优于技术协议规定指标。

3.3 PEC-21催化剂空速适应性分析

催化剂加氢活性与反应空速成反比关系,在反应温度不变的情况下,提高空速,乙炔转化率降低;降低空速,转化率提高。乙炔加氢反应是强放热反应,反应过程中反应空速快速降低,转化率快速提高,反应放热量增加,会导致反应器温度瞬间升高,反应器存在“飞温”风险。

C2加氢反应器在稳定生产过程中反应温度通常不做大幅调整,短期内可以近似认为是恒温操作,在裂解炉切换过程中空速变化较大,考察空速对乙炔转化率的的影响,见图7。

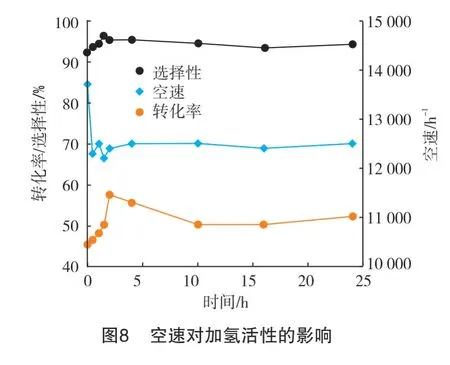

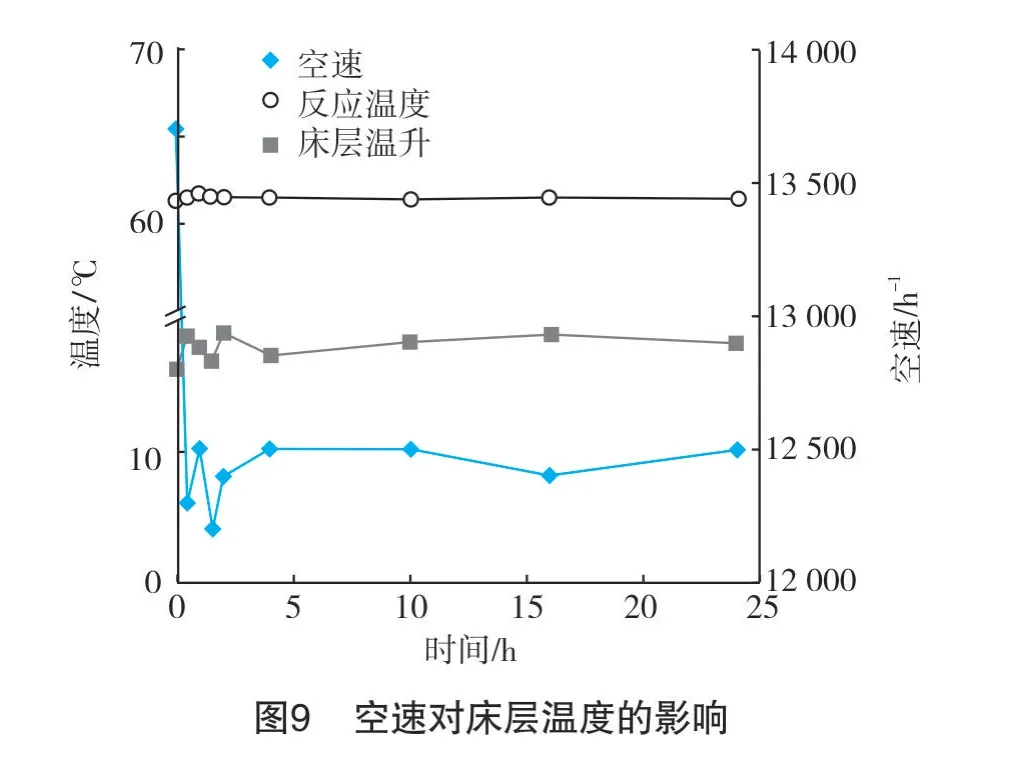

从图7可以看出,由于兰州石化裂解料组成复杂,裂解炉切换频繁,装置空速波动很大,运行200天后,空速基本稳定。在不影响正常分析的情况下,加样对空速剧烈波动与催化剂反应性能的关系进行详细分析,如图8、图9所示。

从图8 可以看出,空速从13700 h-1突然降至12300 h-1时,乙炔转化率从45.6%逐渐升高,在2 h后达到最大值57.6%后开始缓慢回落,10 h后稳定至50%左右。统计数据发现,空速降低1200 h-1,转化率升高4.5~5百分点。结合图9分析可得,在反应温度不变的情况下,由于空速突降,转化率升高,床层温升呈升高趋势,后续转化率稳定后,温升逐渐恢复平稳,分析数据发现,空速降低1200 h-1,床层温升从16.3 ℃升高至18.5 ℃左右。可见PEC-21催化剂对空速突变具有较好的适应性,在空速突然降低时,乙炔转化率并未出现剧烈升高的情况,床层温度变化比较平稳。

3.4 空速模拟试验

在750 m L侧线装置上对空速变化与反应温度的影响进行了模拟,装置设有6台平行反应器,选择两台平行反应器,分别装填PEC-21催化剂和进口催化剂进行对比试验。催化剂装填量350 m L,反应压力3.7 MPa,起始空速10000 h-1,维持反应器入口温度稳定,以2000 h-1为步长调整反应空速,观察床层温度变化,稳定60 min后进行下一步操作,结果见表8。

表8 空速变化对PEC-21催化剂性能影响

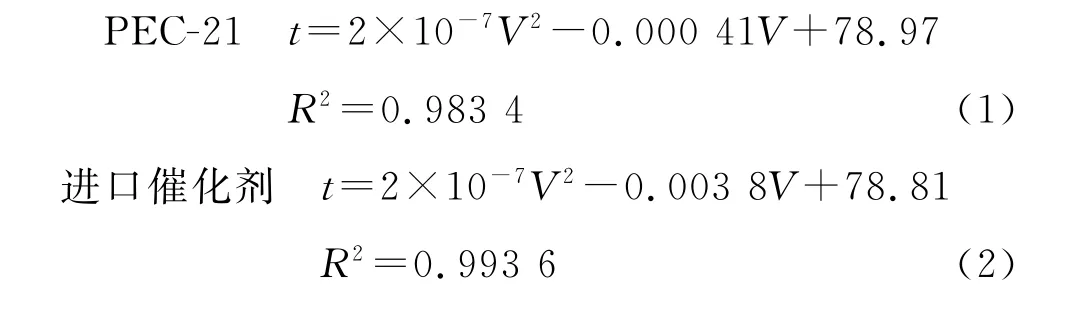

从表8可以看出,在相同的温度下,PEC-21催化剂床层温升高于进口催化剂,说明PEC-21催化剂加氢活性优于进口催化剂。正常空速10000 h-1,迅速降至8000 h-1,稳定至床层温度不再变化时进行下一步操作,直至降至4000 h-1时,床层温度不断升高,在入口温度不变的情况下,30 min后床层温度超过130℃,并且有继续升高的趋势,判断两个反应器均发生“飞温”,PEC-21催化剂抗空速波动能力与进口催化剂相当。对实验数据进行模拟,得到以下关联关系:

式中:t为入口温度,℃;V为空速,h-1。

在工业生产过程中,空速发生波动时,可以根据以上关联关系对反应温度进行预判,指导反应温度调节,避免装置“飞温”。

3.5 PEC-21催化剂对C4’s适应性分析

裂解产物经过脱丙烷塔,将C4以上组分分离后进入碳二加氢系统进行反应,受脱丙烷塔分离效率的限制,通常加氢物料中含有微量的C4’s。前加氢催化剂C4’s体积分数设计指标一般<5000μL/L,但国内外装置的长期运行经验显示,C4’s含量过高,在催化剂上发生加氢导致床层温升升高,其中丁二烯含量过高,发生聚合,生成大量“绿油”,催化剂快速结焦[8],因此,国内装置一般将C4’s 体积分数控制在100μL/L以下[8]。

由于兰州石化裂解原料复杂,且低压脱丙烷塔设计能力相对较小,加氢物料中C4’s含量远高于国内同类装置。2019年8月13日-9月12日对装置原料进行取样分析,并对催化剂的C4’s适应性进行分析。

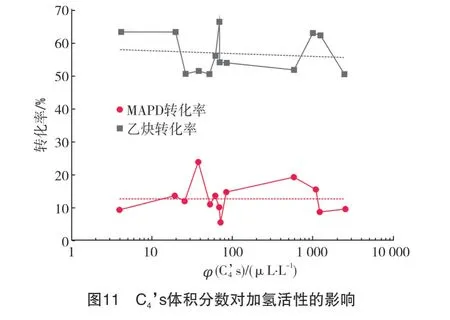

根据图10物料中C4’s的检测情况,兰州石化物料中C4’s体积分数远远高于国内同类装置,最高达到2500μL/L,经过对脱丙烷塔入口物料温度进行调节,将C4’s体积分数降至200μL/L 以下。从图11可以看出,C4’s体积分数对乙炔转化率没有明显影响,监控期间,C4’s体积分数从最高2565μL/L 降至最低4.0μL/L,转化率从66.7%降至50.6%,平均转化率57.0%,平均乙烯选择性为95.7%。从图12可以看出,随着C4’s体积分数的升高,烯烃选择性整体呈降低趋势,尤其乙烯选择性的降低更为明显,丙烯选择性略有降低。PEC-21催化剂对物料中的C4’s具有较好的适应性。

3.6 PEC-21催化剂对MAPD适应性分析

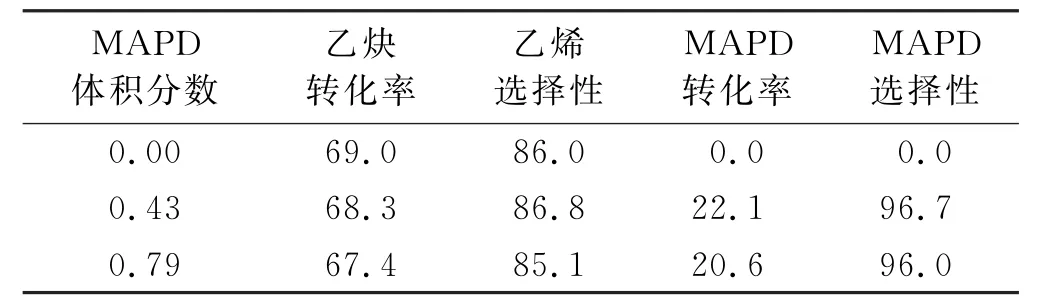

在乙炔选择加氢的过程中,物料中部分MAPD 也会发生加氢反应,转化成丙烯。由于裂解原料复杂,物料中MAPD 含量变化大,在750 m L侧线装置考察了MAPD 对催化剂加氢性能的影响,催化剂装填量350 m L,维持入口反应温度不变,通过调节C3加入量改变MAPD 含量,每组调整后稳定1 h取样分析,计算转化率、选择性进行对比,结果见表9。

表9 MAPD含量变化对催化剂加氢性能的影响 %

从试验结果可以看出,随着物料中MAPD 含量的增加,乙炔转化率略有降低,乙烯选择性没有出现明显的变化,说明催化剂对MAPD 变化不敏感,具有良好的抗MAPD 波动能力。

4 结论

(1)PEC-21催化剂在兰州石化460 kt/a装置一段反应器稳定运行近1年,乙炔平均转化率52.3%,乙烯选择性90.4%,表现出优异的除炔活性和烯烃选择性。运行11个月MAPD 转化率12.9%,丙烯选择性95.2%。运行温度从61~63 ℃提升至68.8 ℃,提温约6.6℃,远优于同周期进口催化剂性能,满足装置稳定运行的要求。

(2)PEC-21 具有优异的抗空速适应性,在12000~14000 h-1的范围内,反应温度不需要进行大幅调整,反应器运行稳定,模拟空速试验,在空速降至4000 h-1时,反应器发生“飞温”,与进口催化剂空速的适应性相当。

(3)PEC-21 催 化 剂 具 有 良 好 的C4’s 适 应 性,C4’s体积分数在4~2565μL/L 的范围内,装置乙炔转化率为50.6%~66.7%,平均转化率为57.0%,随着C4’s含量的变化,催化剂加氢活性没有明显变化,烯烃选择性略有下降。

(4)PEC-21催化剂具有良好的抗MAPD 波动能力,MAPD 体积分数从0升至0.79%,乙炔转化率升高1.6百分点,烯烃选择性没有明显变化。