电弧炉炼钢能量优化与节能技术研究现状与展望

2021-04-21杨凌志宋景凌郭宇峰

胡 航,杨凌志,易 娟,张 盟,宋景凌,郭宇峰

(1.中南大学,资源加工与生物工程学院,湖南 长沙 410083; 2.长沙航空职业技术学院,湖南 长沙 410124;3.冶金工业规划研究院,北京 100013; 4.衡阳华菱钢管有限公司,湖南 衡阳 421000)

钢铁生产是典型的流程工业,是实现由原料向产品物质转化的过程,并伴随着化学能、物理热、电能等的相互转化。钢铁生产过程中的物质、能量转换量大,如何实现物质转化过程中能量的高效利用,一直是相关学者研究的重点。

电弧炉炼钢是当今世界主要的炼钢方法之一,其能量消耗量低,产品结构多样,是高品质特殊钢冶炼的主要工艺流程[1-3]。电弧炉炼钢的能量来源由电能、化学能及物理热组成,是钢铁工业能量结构最具特点的工艺过程。工业绿色发展规划(2016—2020年)[4]指出,围绕高耗能行业企业,鼓励先进节能技术的集成优化运用,推广电炉钢等短流程工艺,推动工业节能从局部、单体节能向全流程、系统节能转变。随着我国对过程工业节能减排的日趋重视,电弧炉炼钢如何进一步节能是炼钢生产的主要任务。

本文针对这一问题,介绍了现阶段电弧炉炼钢过程的节能工艺改进与电弧炉炼钢过程的传热行为,在此基础上对电弧炉炼钢的能量优化与节能技术的发展进行展望。

1 电弧炉炼钢过程的节能工艺概况

以废钢为主要原料的短流程电弧炉炼钢具有高效快速,过程易控等特点,在工序降耗和节能减排上优势明显。随着地条钢的取缔和废钢资源的逐步释放,国家对重工业领域环保的严格要求,电弧炉炼钢将会获得飞速发展。近些年,电弧炉炼钢在原有装备和工序的基础上,不断通过设备改造和节能工艺的应用,推动炼钢工业朝绿色冶炼的方向高速发展。现阶段电弧炉炼钢的节能工艺主要涉及高效供电、喷吹优化、余热利用和集成控制四个方面。

1.1 高效供电

电弧炉炼钢过程中,输入到电弧炉的主要能量为电能、铁水物理热、元素氧化放热和辅助燃料。Mapelli等[5]指出能源消耗的评估在炼钢过程中具有根本的意义,对能量输入和利用进行正确的分析有助于更好地控制熔化和精炼时间。能量输入是驱动电弧炉炼钢全流程正常进行,并得到温度、化学成分合格钢水的动力和决定性因素之一。随着电力工业的发展、冶炼技术的进步及电弧炉设备的改进,电弧炉的冶炼成本不断下降,效率不断提高。电能通过供配电网和电极输入到电弧炉炉内,调控能量分配和冶炼进程,同时电弧炉作为一种耗电量极大的工业用电设备,其供电的安全、稳定和高效对冶炼能耗的降低具有举足轻重的作用。

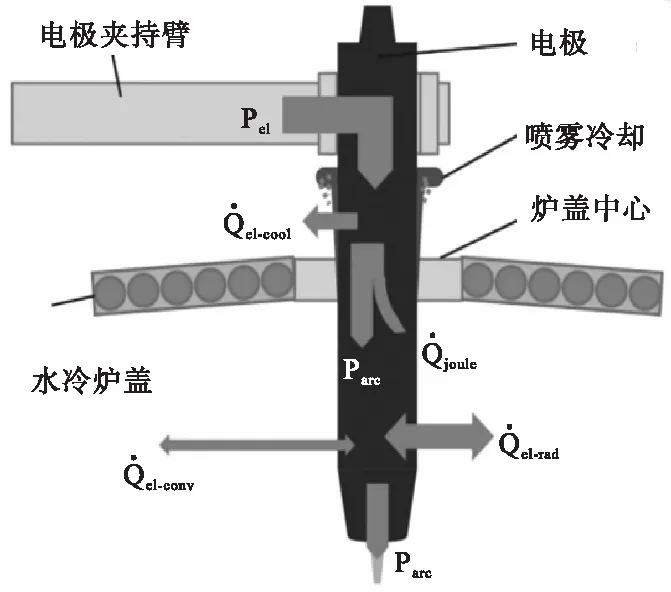

北京科技大学朱荣[6]提到超高功率电弧炉是未来电弧炉炼钢装备技术发展的方向之一,必须有高功率、高质量供电系统与之配套发展。李令冬[7]强调降低配电网损耗、提高电能转换效率和资源综合利用率是钢铁企业节电的重点。Samet H[8]针对Mobarakeh steel company (MSC)工厂的电弧炉,其电弧炉单线图如图1所示,通过三种方法确定变压器和串联电抗器的最佳设定点,实现了EAF电力系统稳定的电弧和较高的传输功率。Horton R[9]开发了交流电弧炉的时域模型,可以在PCC和系统中的远程总线上准确预测电弧炉产生的短期闪变。Bhonsle D C[10]在SIMULINK / MATLAB环境中通过仿真,提出了一种新颖的时域EAF模型来研究电能的质量问题,通过将其性能与现有的Cassie-Mayr的EAF模型及实际测量数据进行比较,验证了所提模型的功能。廖延涛等人[11]建立以微分方程描述的新型交流电弧炉(EAF)时域模型和电气系统仿真模型,研究熔化期电弧特性和电弧炉对电网的冲击影响。电弧炉供配电力系统通过电极输出电能,作用于电弧炉,进行能量转换。电弧炉电极系统在传递电能,作用于炉料,强化电能作用效果和控制炉料熔化时间的过程中也有非常重要的作用。Meier T[12]通过电极的能量平衡分析,如图2所示,提出了一种增强电极动态过程的方法,通过改进描述了电弧炉的仿真模型。刘小河[13]等提出非线性系统模型参考自适应控制的分段线性化方法,并设计了三相电弧炉的自适应电极调节系统,建立了单相电弧炉电极调节系统的数学模型,可以有效应对系统的扰动。上述研究主要针对电弧炉供配电网和电极系统的特性进行研究和预测,并通过建立一些电弧炉时域模型和电气系统仿真模型,以得到最优的电能质量和高效的功率输入。

图1 MSC工厂的电弧炉单线图

图2 电弧炉中电极的能量平衡示意图

1.2 喷吹优化

电弧炉炼钢过程输入的能量除电能外,还会进行喷吹碳粉、天然气等辅助燃料,以强化对电弧炉的能量输入和钢液中元素的氧化放热,加速熔化期的进行,调节钢液中的元素含量。因此,喷吹燃料的种类、数量和喷吹器件的特性对电弧炉的冶炼周期与节能运行具有重要影响。

氧气射流和底吹搅拌技术是转炉和电弧炉在炼钢过程中搅拌钢液和熔池扰动最有效的措施之一。通过从炉体顶部和侧壁集束氧枪、底部底吹气体管道喷吹氧气和底吹气体,通过与钢液间动量、质量和能量的交换,有效调节炉内熔池区域的化学反应动力和熔池混匀效果,并在能耗控制和强化冶炼上效果明显[14-18]。

喷碳和辅助燃料、原料的合理注入可以加快冶炼进程和促进有害元素的去除,降低设备电耗,具有良好的节能环保效果。郭征[19]从原理、功能、特点等方面对烧嘴、氧枪等技术在降低电耗方面的应用进行了详细叙述。魏光升[20]等介绍了EAF炉炼钢工艺中CO2注入技术的最新创新和改进,如图3所示,表明底吹CO2可以增强熔池搅拌并改善氮的去除,同时具有良好的节能环保效果。

图3 电弧炉炼钢用浸没式碳和石灰粉末喷射系统

1.3 余热利用

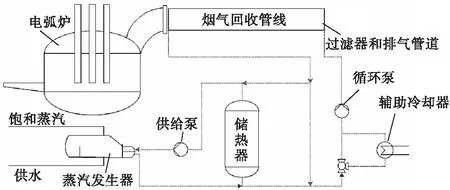

孔祥茂[21]对国内多个钢厂进行了电弧炉的能量平衡测定,指出炉内供氧量和燃料增大后,需要回收随之增加的烟气废热并预热废钢,实现更加高效的节能。东北大学韩颖[22]以洛阳中信重工有限公司75 t电弧炉为研究对象,对电弧炉的能量输入进行分析,建立了电弧炉能量平衡模型,得出了电炉冶炼熔化期的能量输入策略。庞永刚[23]对电弧炉炼钢过程中输入-输出能量的构成进行了量化分析,发现电弧炉的热损失占输入能量的40%,电弧炉的节能举措包括:减少热损和缩短冶炼时间。西门子奥钢联金属技术公司[24]进行了电弧炉的能量平衡分析,如图4所示,并且提出利用废气余热发电,结果表明完全燃烧的废气中大约20%的敏感热量可以被加工成电能,降低钢厂的电能需求,减少温室气体排放。马晓茜[25]从已有的电弧炉能量平衡关系出发,计算了利用废气余热预热废钢的节能率。王礼正[26]介绍了热管式余热锅炉在电弧炉烟气余热回收中的应用。Keplinger T[27]提出了水冷热气管线的动态模型,并通过对如图5所示的新安装的带有废热回收系统的电弧炉(EAF)的测量进行了验证,用以最大限度利用蒸汽回收废热。Lee B[28]讨论了使用垂直和水平轴对废料进行预热的方法,介绍了将电炉的CO/CO2废气热能转化为化学能的未来可能方案。

图4 电弧炉的能量平衡图

图5 电弧炉新型热回收方法的流程图

以上研究都是针对电弧炉炼钢过程中的不同类型的能量进行讨论,从能量平衡的角度分析了烟尘烟气的废热问题,并从宏观角度探讨烟气废热回收再利用的方式。目前钢铁产业普遍使用的余热利用方法为:通过冷却水作为热能输送介质,将热能传递到汽轮机进行发电或用来生产生活热水,以减少向周围环境中热能的排放,是目前钢铁产业使用较多的余热利用方法。

1.4 集成控制技术

集成控制等计算机科学的先进技术被引入钢铁生产领域后,促使钢铁生产技术的飞速发展,解决了传统钢铁领域的诸多问题。电弧炉炼钢过程在集成和计算机控制系统与辅助决策操作后,在节材降耗,工序优化和过程控制等方面取得了诸多进步,国内外诸多炼钢厂也在实际生产中有所应用。

Yuasa[29]将具有运行监控和运行数据分析功能的计算机系统引入了涩谷大同钢铁厂,并对喷碳工艺进行优化,结果表明:相关技术可以节省耐火材料和电极消耗,优化能量布局和提高电弧炉运行效率。Morris[30]讨论了水冷电弧炉炉壁和炉顶的配备,含铁球团矿的用量,电极驱动系统中固态设备的使用及数字控制的应用,考虑将电弧炉冶炼进程中单个方面的计算机控制集成为炉况的最优直接数字控制策略,降低能源成本。Cantacuzene 和Grant[31]描述了优化电炉化学能源系统的基础,在Vallourec和Mannesmann Saint-Saulve工厂中成功的应用了氧的优化利用策略,并使用新设计的Dragon面板调试了PyreJet和Alarc PC系统。Ezz Flat Steel[32]工厂实现了电弧炉模块化化学能系统布局,达到电力消耗减少了64 kW·h,耐火材料消耗减少48%,熔炉生产率提高了30%的效果。

以上研究成果表明,随着计算机技术与控制策略的飞速发展,相关技术在电弧炉炼钢过程中成功应用后,可以有效降低原料消耗,节约能源,提高生产率。

2 电弧炉炼钢过程中的传热行为研究现状

电弧炉炼钢过程可通过强化炉内能量输入,优化能量布局等途径,优化炉内的传热传质过程,并回收部分废热,以达到提高冶炼效率、降低冶炼成本和能耗的目的。电弧炉炉内为三维非稳态相变换热过程,从废钢到铁水的相态转化、成分变化和温度提升,钢液流态的转变等过程都涉及热量的传递和交换,且影响节能工艺的实用效果。国内外诸多学者对电弧炉炼钢过程中的微观传热传质行为进行了大量研究,下文主要从电弧炉炼钢过程中的辐射换热和对流传热方面来探讨和解释热量传输现象。

2.1 辐射传热

电弧炉炼钢工作在高温环境,其温度范围大致为1 500~1 650 ℃,电弧炉冶炼过程中,电弧炉炉内的电极、废钢、钢液、内壁之间及电弧炉炉外壁与周围建筑围护结构之间因较大的温差而以电磁波辐射的方式进行热量交换。

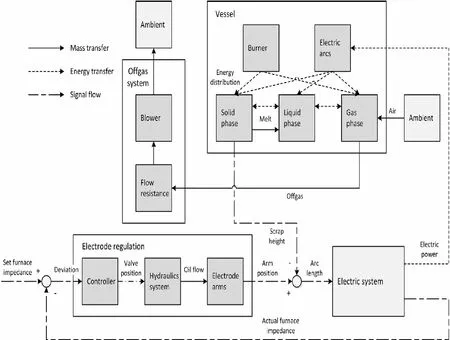

中国科学院邓晶[33]和A Blais[34]等分别采用磁矢量势方法和电矢量势方法对等离子体电弧模拟方法进行研究,寻找电弧炉内流动和传热状况的方法,来满足等离子体技术在危险废弃物处理工业中的应用需要。Khodabandeh E 和 Ghaderi M[35]采用基于辐射热传递的模型来估计炉内的温度分布,提供了对炉内温度的现实且合理的预测。Opitz F[36]介绍了一种EAF的系统模型,如图6所示,并且给出了内部介质带来影响的辐射换热方程式,考虑了表面和参与介质之间的辐射热传递,使用加权的灰色气体总和模型以及简化的粉尘辐射,如图7所示,同时也给出介质影响的的辐射换热计算式,如式(1)所示:

qout=εσT4+(1-ε)qin.k

(1)

式中:右边第一项表示该表面发射的辐射热量,第二项表示由其他表面发射到该表面而被反射的辐射热量。

图6 通过结构分析方法得出的EAF基本子系统的框图

图7 定义光谱几何平均传输因子几何关系的辐射表面图[36]

现阶段进行辐射换热计算的基本方法还是依据斯蒂芬玻尔兹曼定律,即式(2)所示:

(2)

式中:Φ为实际物体单位时间辐射出去的热量,J;ε为实际物体的发射率,又称为黑度,其值总小于1,与物体的种类和表面状态有关,而与周围环境无关;A为辐射表面的表面积,m2;σ为斯蒂芬-玻尔兹曼常量,也称黑体辐射常数,其值为5.67×10-8W/(m2·K4);T1和T2分别为辐射物体和接受辐射能的物体的表面温度,K。

由式(2)可知在炼钢高温场合,辐射热损失的大小与炉体表面温度的四次方成正比,辐射热损失热量是十分大的,也是传热环节必须引起重视的一环。

2.2 对流换热

电弧炉炼钢过程中,在初步形成熔池阶段,当高温钢液遇到低温废钢与其他固体炉料,及在完全形成熔池后,冷热钢液因存在温差而相互掺混,这些过程中伴随着大量热量的传递。电弧炉炉体与周围环境中的空气直接接触,温度较低的空气受到炉体表面的加热作用而体积膨胀,向上运动;同时流经电弧炉炉体的上、下炉壳、电极等处用于降温保护的冷却水也会被加热,从而带走部分热量。上述过程中流体与固体或流体之间热量的传递方式称为对流换热。

Niloofar Arzpeyma等[37]采用数值模拟方法研究了电弧炉中电磁场对熔池热传递和流体流动的影响。王开力等[38]建立了以麦克斯韦方程组为基础的三维电磁场数学模型,研究了直流电弧炉炉内熔体的流动、传热规律。刘永军[39]建立了直流电弧炉熔池内电磁场、流场和温度场的数学模型,计算直流电弧炉熔池内钢液的磁场强度、流速与温度的分布。Logar[40]研究了固态和液态钢的性能对电弧炉(EAF)中的传热系数(HTC)的影响,Wang[41]建立了基于质量,动量和能量守恒方程以及麦克斯韦方程的数学模型,用PHOENICS软件包求解控制方程,以同时计算直流电弧炉电弧区和熔池区的流动与传热过程,探究了电弧传热和熔池循环的影响因素。

现阶段用于对流换热计算的基本方法是根据牛顿冷却公式,即如式(3)所示:

Q=hmA(Tw-T∞)

(3)

式中:hm为换热表面的平均表面换热系数,W/(m2·K);Am为换热面的表面积,m2;Tw和T∞分别为换热表面和主流空气的温度,K。

由于电弧炉的炉体形状不规则,在近壁面空气受热上升的过程中,受到的阻碍和扰动较大,特别是在抽吸风机的影响下,空气与炉外壁间的对流换热不可忽略。

3 现状探讨与展望

3.1 现状探讨

根据以上对电弧炉炼钢能量优化与节能技术的相关研究,表1总结和对比了现阶段的电弧炉炼钢节能工艺和传热行为的研究现状。

表1 电弧炉炼钢过程节能工艺和传热行为研究总览

在电弧炉炼钢过程的节能工艺研究方面,从宏观尺度分析了电弧炉炼钢过程中各工艺操作与能耗的关系,初步阐明了能量优化输入和提高能量利用率的方法。但在微观尺度上,传热行为对电弧炉炼钢过程中的废钢熔化、化学反应、终点控制、热损失等方面的作用尚不清楚,需进一步探索电弧炉炼钢过程中热量的传输机理和热损失特征规律。

在电弧炉炼钢过程的传热行为研究方面,阐述了电弧炉炼钢过程中辐射换热和对流传热,初步阐明了电弧炉炉体和外部环境间的传热行为,研究了电弧炉炼钢过程能量利用与温度分布。然而,电弧炉炼钢传热行为尚未与熔池内剧烈化学反应的影响进行关联,难以在宏观尺度进行温度的量化分析,需要进一步探索多元能量的协同作用,明确电弧炉炼钢过程中能量的变化规律。

电弧炉炼钢是高温、多相的复杂工艺过程,其原料结构复杂、能量来源多样、各区域化学反应不均衡,成分温度差异大、炉体结构不规则,因而难以对电弧炉炼钢过程中物质、能量的转化过程进行定量描述,特别是涉及微观与宏观层面上的多种能量的协同作用缺少研究,导致电弧炉炼钢过程的能量如何实现最优利用的研究缺乏理论的支撑。

国内外在电弧炉炼钢过程中的能量优化、节能等方面进行了一些研究,取得部分成果,但由于电弧炉炉内的化学反应非常复杂,多种能量输入间的耦合影响,钢液流动对熔池内反应的作用机理与能量变化尚不清晰,因而影响了对电弧炉能量变化特征的准确判断,未能从机理上解析电弧炉炼钢能量优化的本质。因此,在研究电弧炉炼钢能量输入的基础上,从机理上揭示炉内反应、电极供电、炉体传热与钢液温度间的关系,研究电弧炉炼钢多能源输入的协同作用是很有必要的。

3.2 展 望

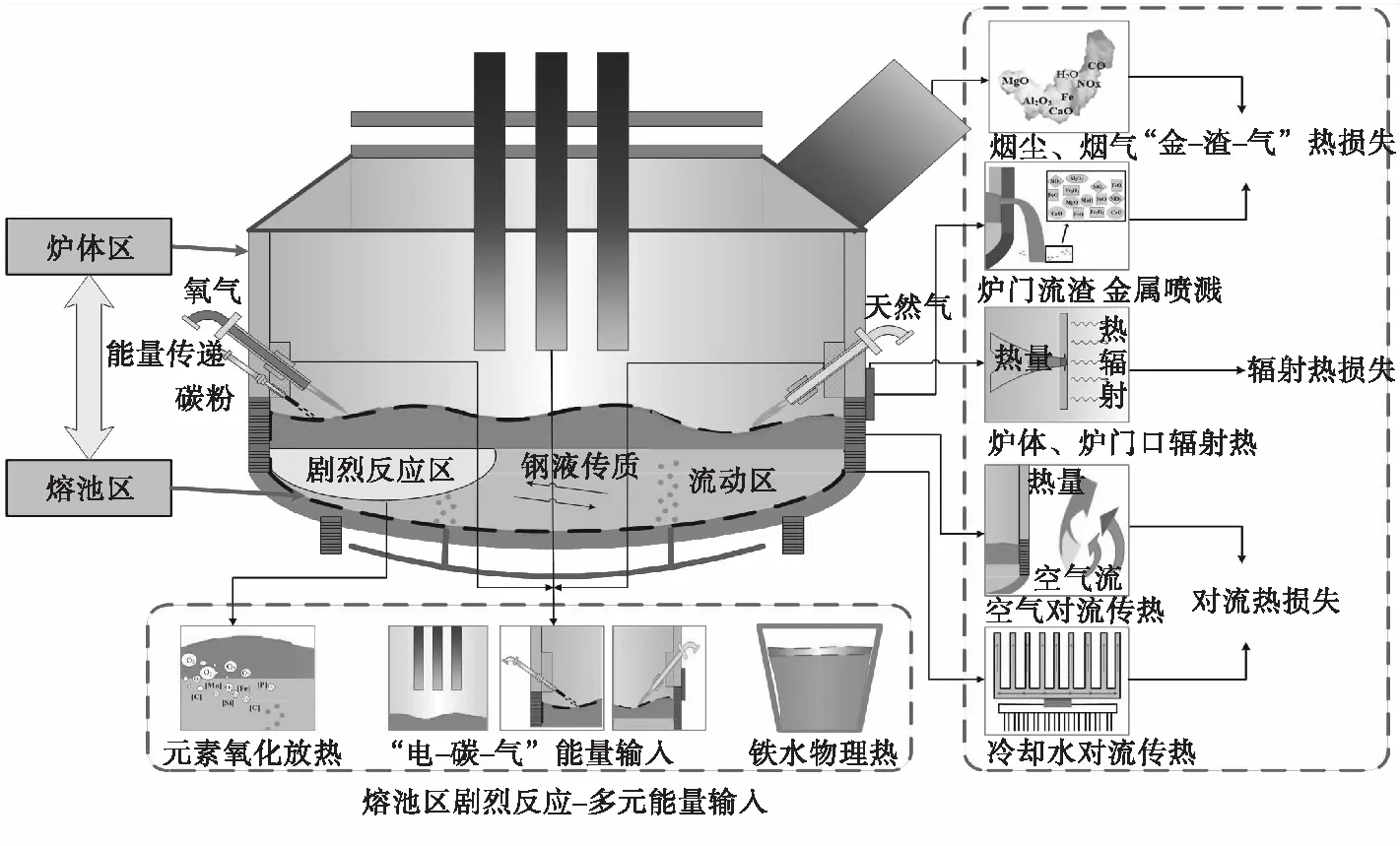

为深度探索电弧炉炼钢过程能量构成与协同作用,优化电弧炉炼钢能量结构,本文提出构建电弧炉炼钢过程实时能量输入与输出的关系,将电弧炉划分为“熔池区”与“炉体区”,如图8所示,以整个电弧炉冶炼过程为研究对象,集成“熔池区”与“炉体区”的传质、传热、化学反应行为,探索多元能量的协同作用,提出最优能量输入模式。具体展望与建议如下:

图8 电弧炉区域划分与能量构成研究示意图

(1)研究电弧炉炼钢过程中的元素氧化顺序、计算不同熔池温度和钢液成分下的碳、硅、锰、磷、铬、镍、钒等元素的元素氧化反应热,分析熔池内多种元素反应热的能量输入特征;

(2)根据传热学边界层理论和传热规律,基于斯蒂芬·玻尔兹曼定律、基尔霍夫定律和兰贝特余弦定律等辐射传热计算理论,结合数值模拟软件Fluent,确定电弧炉炼钢过程中炉体区辐射换热和对流传热方式与传热量,得出一种判断电弧炉炼钢过程炉体区热损失的计算方法;

(3)通过电弧炉炼钢过程热平衡中输入输出能量的转化与守恒关系,分析电弧炉炼钢过程中以金属喷溅、炉门流渣、烟尘排放等形式离开炉体的散热量,综合评价“金-渣-气”热损失;

(4)分析各单元能量输入输出等操作对电弧炉炼钢温度的影响,针对电弧炉区域划分,在冶炼过程中实时进行熔池区内的剧烈氧化反应分析,计算能量输入、能量形式变化和钢液流动的传热、炉体区传热计算,为电弧炉炼钢过程实时能量优化和节能技术奠定理论基础。

4 结 论

作为高品质特殊钢冶炼的主要工艺流程,电弧炉炼钢在工业节能减排日趋重视的背景下,对过程节能与优化提出了更高的要求。综合国内外关于电弧炉炼钢过程节能工艺和传热行为发展的研究现状,得出以下结论:

(1)针对电弧炉炼钢过程中的节能工艺发展,从供电研究、喷吹优化、操作控制智能化应用和余热回收利用四个方面综述了现阶段国内、外在电弧炉炼钢的节能工序流程和节能降耗效果,总结了电弧炉炼钢过程中各工艺操作与能耗的关系,初步阐明了能量优化输入和能量利用率提高的方法。

(2)在电弧炉炼钢过程中的传热行为研究方面,从辐射传热和对流换热的角度介绍了电弧炉炼钢过程中炉内的传热和传质过程及钢液温度、流速等理化特性的影响,初步阐明了电弧炉炉体与外部环境间的传热行为,优化了电弧炉炼钢过程能量利用与温度分布。

(3)电弧炉炉内化学反应复杂,多种能量输入相互影响、钢液流动对熔池内反应与能量变化的作用机理尚不清晰,影响了对电弧炉能量变化特征的准确判断,未能从机理上揭示电弧炉炼钢能量优化的本质。后续研究需要在研究电弧炉炼钢能量输入的基础上,探索炉内反应、电极供电、炉体传热与钢液温度的微观机理,研究电弧炉炼钢多种能源输入的协同作用。

(4)针对现阶段电弧炉炼钢过程中的宏观节能技术与微观传热行为、及多种能量的协同作用缺少关联研究的问题,本文提出构建电弧炉炼钢过程实时能量输入输出转化关系,将电弧炉划分为“熔池区”与“炉体区”,以整个电弧炉冶炼过程为研究对象,集成“熔池区”与“炉体区”的传质、传热、化学反应行为,探索多元能量的协同作用,提出最优能量输入模式,为优化工业节能减排关键技术和钢材料制造高品质、洁净化的升级提供理论基础。