准东煤掺烧煤矸石安全性与经济性分析

2021-04-21李志清杨建慧周广钦

李 成,李志清,杨建慧,周广钦

(1.华电阜康发电有限公司,新疆 阜康 831500; 2.西安热工研究院有限公司,陕西 西安 710065)

位于新疆地区的准东煤是我国优良动力用煤[1],但准东煤在电厂燃用过程中出现了严重的沾污、结渣问题,影响了其开发利用[2-3]。

众多科研工作者为解决燃用准东煤时的沾污结渣问题开展了大量研究工作。姚斌等[4]指出高岭土中的硅铝氧化物可以吸收准东煤中的碱金属,减少准东煤中钠的释放量。陈大元等[5]指出准东煤掺配低钠煤或高岭土时,入炉煤煤灰中总碱金属质量分数 B 和 B/A×w(Na2O)需控制在 36%和 2.3%以下。曹培庆等[6]指出准东煤防结渣添加剂应一方面降低Na2O质量分数,另一方面保证Fe2O3和CaO之类的碱性成分不出现明显升高。李宇航等[7]指出准东煤添加添加剂需将入炉煤灰中Na2O降低到3.0%以下,才可以起到防结渣的效果。众多研究表明硅铝添加剂可以有效缓解准东煤沾污结渣问题,且目前准东及周边地区燃煤发电厂大多通过掺烧低钠煤或者高岭土,来降低入炉煤中钠含量,从而减轻炉内结渣、沾污,但由于准东煤田储量巨大,而周边地区低钠煤及高岭土价格偏高,亟需开发出更加经济的添加剂。

煤矸石是在煤炭开采过程中形成的附加产物。作为我国最大的固体废弃物来源,煤矸石在煤炭开采过程中产量多,堆积占地大,而且露天堆放易自燃产生瓦斯粉尘污染空气[8]。目前煤矸石主要用于生产煤矸石水泥,耐火砖等建筑材料,也可与煤混烧用于回收煤炭[9]。煤矸石含有一定量的煤,一般热值在4.2~12.6 MJ,灰分在65%~85%,是多种岩石的混合物,其主要成分为Al2O3、SiO2。根据现有研究表明硅铝添加剂能够有效缓解准东煤沾污结渣。本文通过前期煤矸石调研及筛选,分析其掺烧可行性,并在某150 MW机组进行实炉掺烧试验,为燃用准东煤同类机组提供参考。

1 锅炉概况及燃煤现状

1.1 锅炉概况

某150 MW机组1、2号炉由上海锅炉厂制造的超高压中间再热自然循环锅炉,Π型布置,炉膛断面尺寸为深10 412 mm,宽11 324 mm,膜式水冷壁。

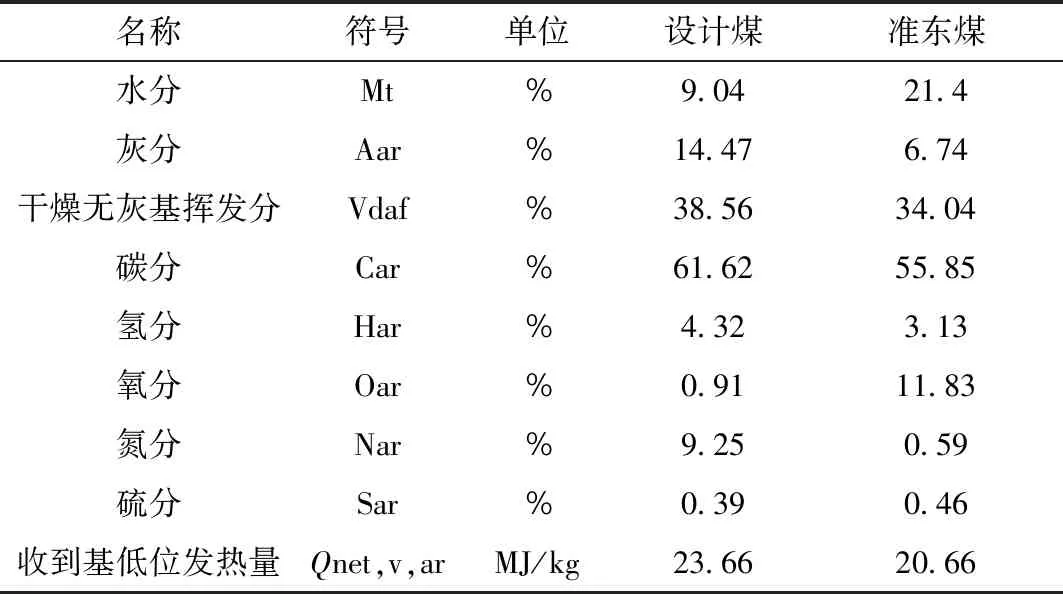

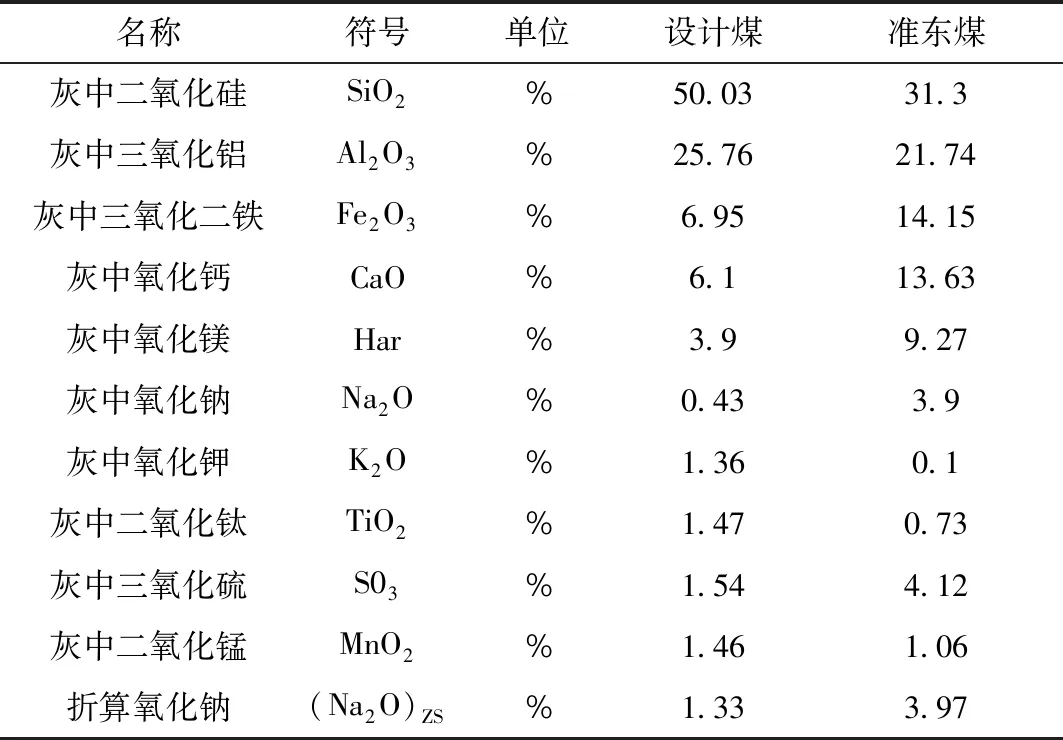

燃烧器采用四角布置切向燃烧方式,燃烧器共设置四层煤粉喷嘴,锅炉MCR和ECR负荷时均投三层,另一层备用。燃烧器的一、二次风喷嘴呈间隔排列,顶部设有OFA消旋燃尽风。制粉系统采用正压直吹式,配4台MPS150型中速磨煤机锅炉设计煤及准东煤煤质数据见表1,煤灰成分数据见表2。

表1 煤质数据

表2 灰成分数据

1.2 燃煤现状

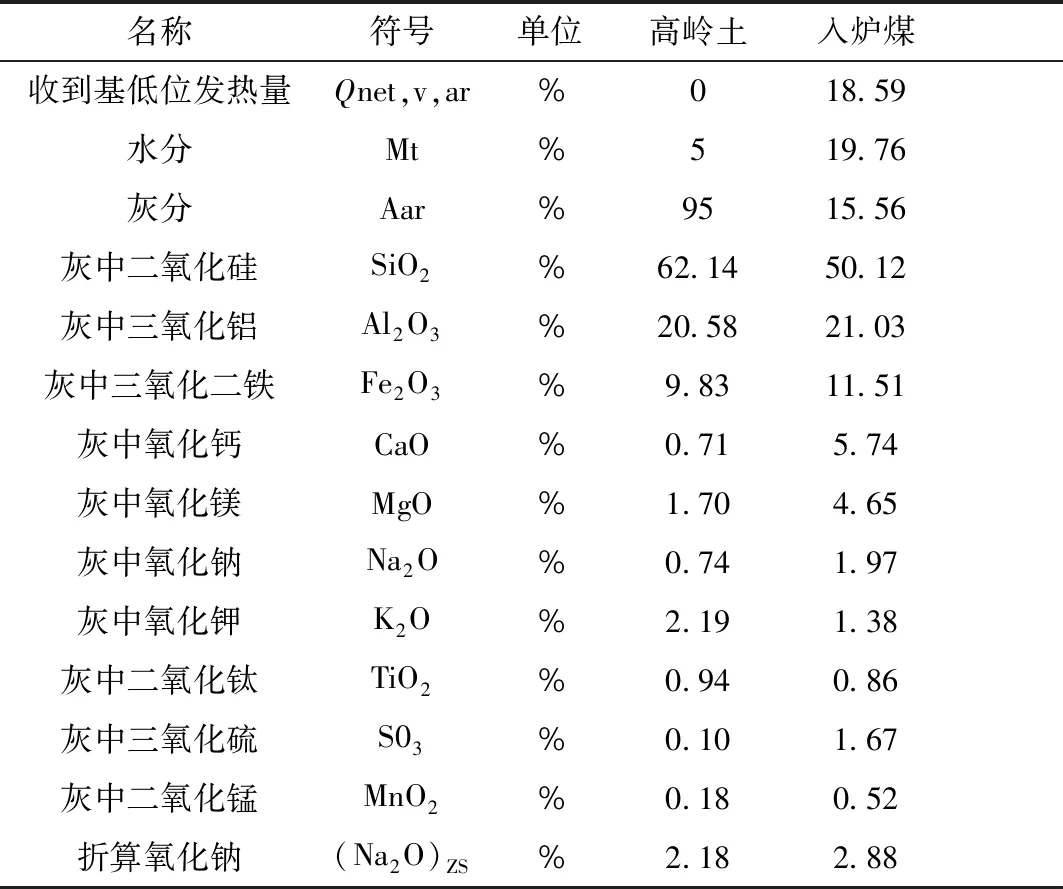

准东煤相较于设计煤种,水分高、灰分低、发热量低;通过灰成分分析可知,准东煤煤灰中折算w(Na2O)=3.9%,远高于设计煤种。目前电厂通过掺烧10%高岭土的方式来降低入炉煤种碱金属含量,有效抑制了炉内的沾污结渣,根据电站煤粉锅炉燃煤掺烧技术导则[10],计算掺烧高岭土时入炉煤数据,折算w(Na2O)=2.88%。高岭土灰成分及掺配后煤质数据见表3。

表3 高岭土及入炉煤数据

2 掺烧方案

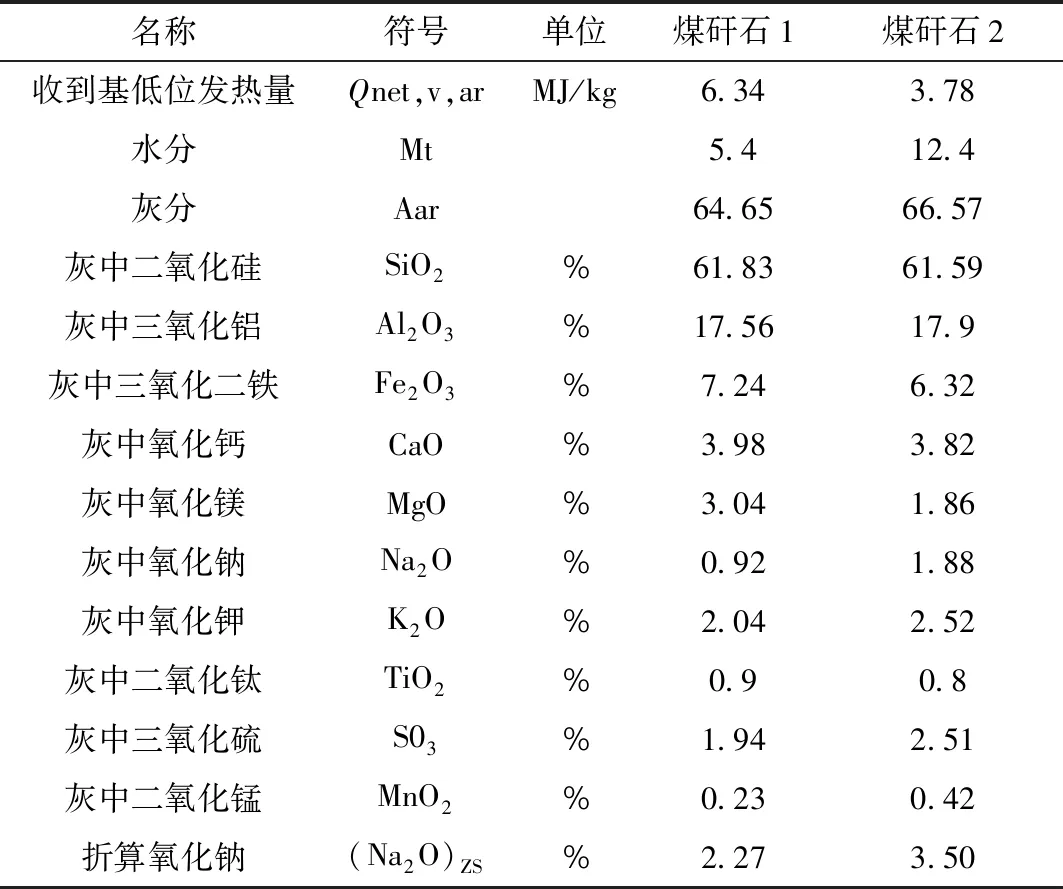

随着高岭土价格的增长,电厂拟采用煤矸石来替代高岭土,试验首先对电厂周边地区的煤矸石进行调研,并取样化验,煤矸石数据见表4。

表4 煤矸石数据

根据电站煤粉锅炉入炉燃料的分类与选择,对于100~300 MW常规锅炉(设计煤种非准东煤),推荐入炉煤种中的折算w(Na2O)≤3.0%,煤矸石2灰成分中的折算氧化钠含量为3.5,不宜作为防结渣添加剂与准东煤进行掺烧。煤矸石1中Al2O3、SiO2含量已接近80%,折算氧化钠含量为2.27%,符合硅铝添加剂品质要求。参考高岭土掺烧时入炉煤数据,初步计算煤矸石1掺配比例15%、20%、25%时,均能够满足燃用准东煤时防结渣的需要,此时混煤数据见表5。由于25%掺配方式下,混煤发热量过低,低于设计煤发热量28%。本次试验只进行15%与20%两种比例下掺烧试验

表5 混煤数据(掺配煤矸石)

3 掺烧试验结果与分析

3.1 制粉系统试验

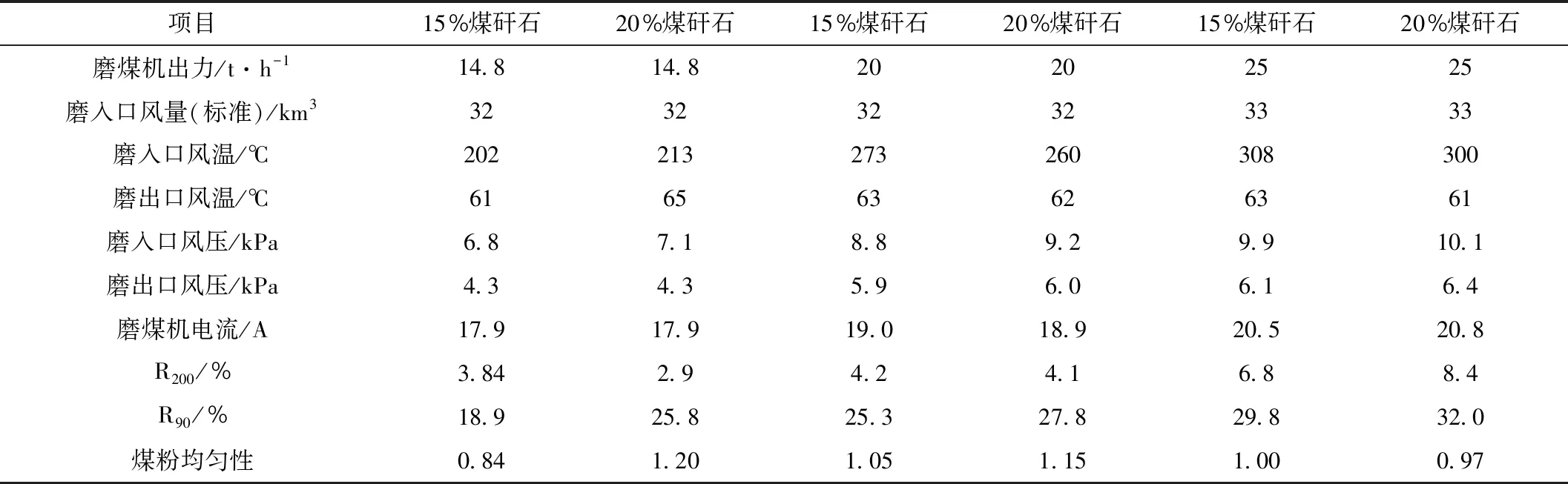

由于煤矸石可磨指数与准东煤的差异性,以及掺烧煤矸石后入炉煤发热量降低,相同负荷下,磨煤机出力变大。首先进行单台磨掺烧试验,考察掺烧煤矸石对煤粉细度的影响。

在不同磨出力下,测试其煤粉细度,煤粉细度测试结果见表6,由测试结果可知,相同出力下,随着煤矸石掺烧比例的增大,煤粉细度变粗;在同一掺烧比例下,随着磨煤机出力的增加,煤粉细度变粗,煤粉均匀性变差。在掺烧20%煤矸石时,磨25 t/h出力下,煤粉细度已超过30%,而煤粉过粗易造成火焰中心上升,煤粉燃尽变差,影响锅炉效率。

掺烧煤矸石后,石子煤量有所增加,但石子煤发热量仅在2 MJ左右,分析为煤矸石品质不易控制,混入其他杂质造成。

表6 制粉系统参数

3.2 烟温与结渣情况

一般燃用准东煤锅炉在炉膛、屏式过热器、高温过热器及高温再热器区域均会产生严重的结渣沾污,造成炉膛出口烟温上升,炉内换热效果变差,导致排烟温度升高。因此本次试验通过监测炉膛出口烟温、排烟温度变化,同时观察水冷壁及屏区的管壁结渣情况,来判断掺烧煤矸石时防结渣效果。

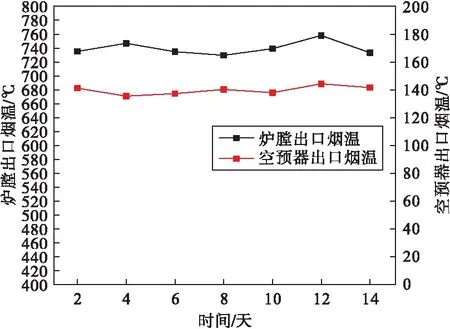

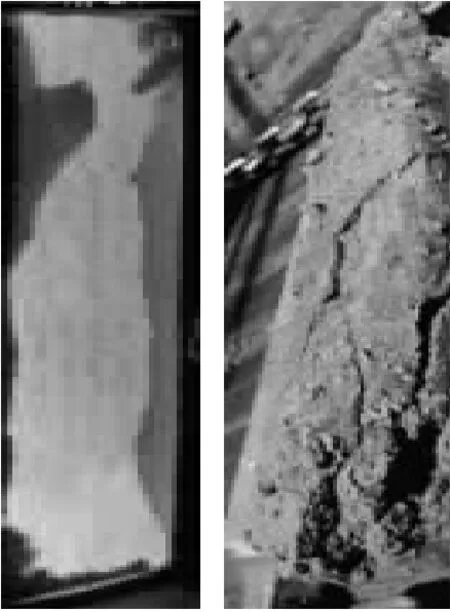

通过锅炉在线炉温监测设备,记录掺烧煤矸石后炉膛出口烟温及排烟温度的变化,掺烧时间共计14天,首先进行20%比例掺烧试验,随后进行15%比例掺烧试验。如图1所示,由试验数据可知,随着掺烧时间延长,炉膛出口烟温均未超过800 ℃,炉膛出口烟温与排烟温度波动变化,未见持续升高。图2为掺烧后,通过D层燃烧器附近观火孔观察到的水冷壁结渣及捞渣机大渣情况。掺烧煤矸石后,煤灰酸碱比提高,煤灰中碱金属含量降低,水冷壁上未见大片的熔融渣,炉渣中多为疏松渣块,对比分析未发现炉内沾污结渣加重。综上可知准东煤掺烧15%、20%煤矸石时,炉内沾污结渣可控。

图1 掺烧煤矸石期间烟气温度

3.3 汽水参数及环保指标

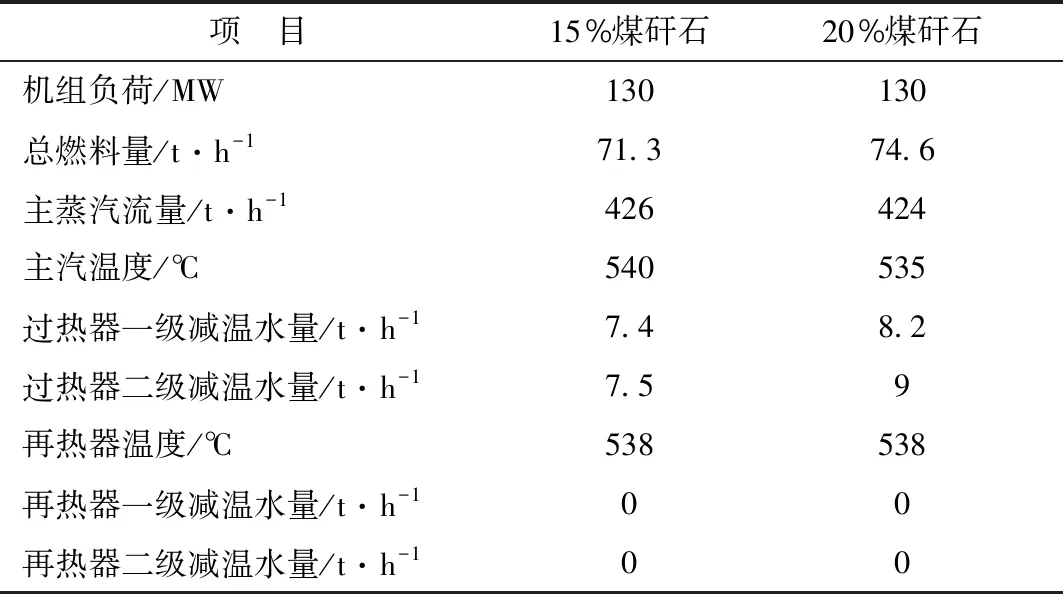

试验负荷下,掺配15%煤矸石与掺配20%煤矸石,

图2 掺烧煤矸石期间炉内结渣情况

锅炉主要汽水参数见表7。过热器减温水量在正常范围内,受热面未见超温现象,吹灰频次并未提高,且吹灰后捞渣机内未见熔融渣块。掺烧20%煤矸石时,130 MW负荷下燃煤量74.6 t/h,已接近目前磨煤机的最大出力,为不影响锅炉带负荷能力,不宜再提高煤矸石掺烧比例。煤矸石中硫分、氮分均低于准东煤中含量,在掺烧15%、20%比例下,试验期间氮氧化物、二氧化硫排放均未超标。总体来看,掺烧煤矸石,锅炉汽水参数正常,运行安全稳定。

表7 不同配煤方案下汽水参数

3.4 锅炉运行经济性评价

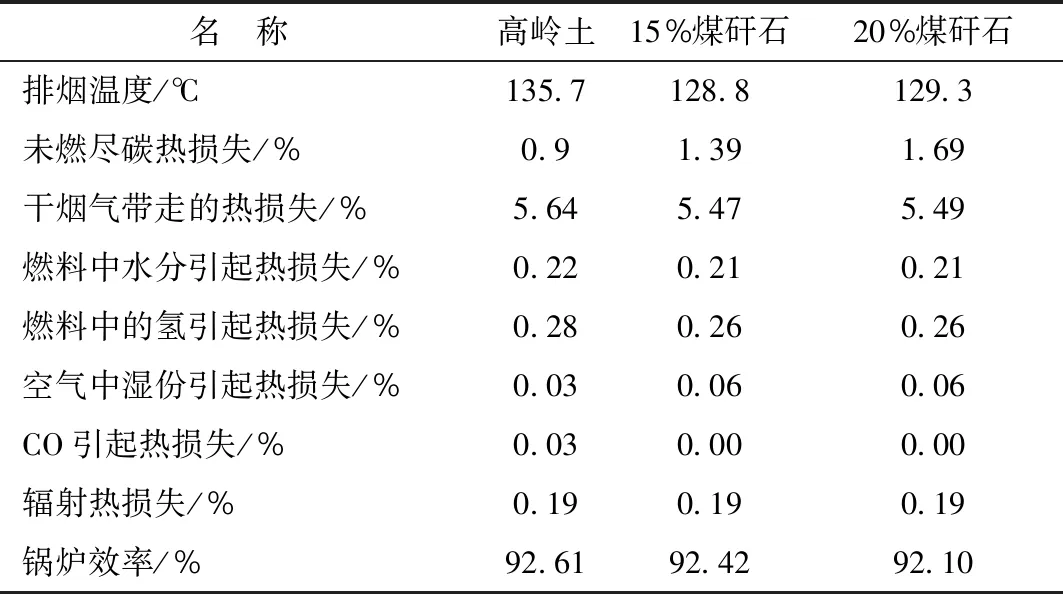

试验通过反平衡法测试不同配煤方式下锅炉效率,如表8所示为掺烧高岭土与掺烧煤矸石时效率对比,由表8可知,由于掺烧20%煤矸石煤粉细度变粗,导致未燃尽碳热损失较高,锅炉效率略有降低,同时掺烧20%煤矸石时燃煤量高,入炉煤灰分较高,存在加快设备磨损的风险,增加电厂的设备维护费用。

表8 锅炉效率对比

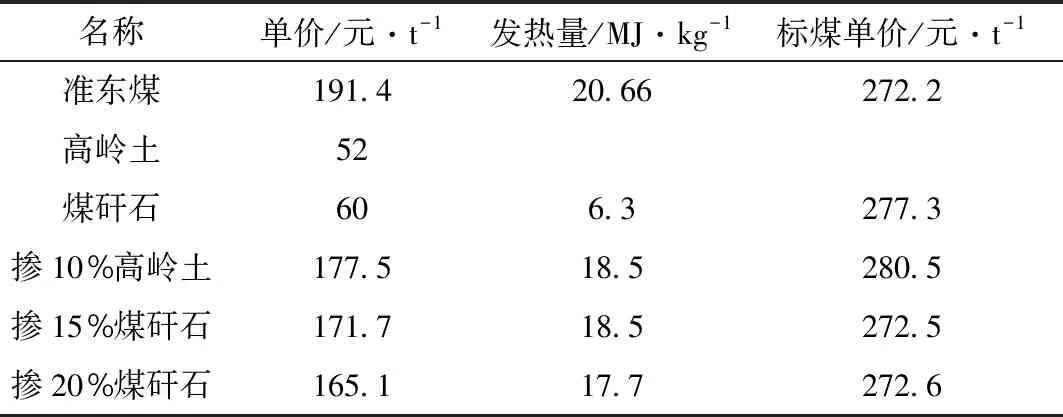

鉴于掺烧煤矸石未对污染物生成、锅炉效率带来明显变化,因此掺烧经济性分析仅考虑标煤单价的变化,表9为掺烧煤矸石与掺烧高岭土标煤单价比较,可见掺烧15%煤矸石标煤单价略低于掺烧20%煤矸石时标煤单价,以掺烧15%煤矸石为例,相较于掺烧10%高岭土,标煤单价可降低8元,若按一年燃用标煤80万t计,则一年可节约燃料成本640万元,同时替代标煤4.1万t。

表9 标煤单价对比

4 结 论

(1)掺烧煤矸石时控制入炉煤灰中折算w(Na2O)<3.0%,锅炉汽水参数正常,炉膛出口烟温、排烟温度未见升高,炉内结渣可控,可见掺烧煤矸石可以起到抑制炉内结渣沾污的作用。

(2)随着煤矸石掺烧比例增大,煤粉细度变粗,煤粉燃尽性变差,同时掺烧20%煤矸石时,入炉煤热值在17.8 MJ/kg,此时已接近磨煤机最大出力,不宜再提高煤矸石掺配比例。

(3)掺烧煤矸石,能充分利用固体废弃物,保护环境,一定程度上节约标煤,符合国家产业政策,同时为电厂带来一定的经济效益。

在目前准东地区,低钠煤与高岭土价格逐年升高、供不应求的情况下,电厂采用掺烧煤矸石来代替低钠煤,不仅可以降低入炉煤碱金属,抑制炉内结渣沾污,同时可以带来一定的经济效益,节约原煤,为准东地区同类燃用准东煤机组提供参考。