不同混合煤气配比方式对加热炉热效率影响的理论与实验研究

2021-04-21宋澜波郭德福张耀江

姚 旭,汪 净,宋澜波,郭德福,张耀江

(湖南华菱涟源钢铁有限公司,湖南 娄底 417009)

1 加热炉热传递方式

轧钢加热炉的热传递方式主要分为两种模式:①预热段区域(低温区域):由煤气燃烧的烟气热量对钢坯进行预热,炉温一般低于800 ℃,该段以对流传热为主,辐射传热为辅;②加热段及均热段(高温区域)作为主要供热段,提高炉膛温度对钢坯进行强化加热以及降低钢坯的断面温度差,该区域炉温一般在1 200 ℃以上,主要以辐射传热对钢坯进行加热[1]。

根据Stefan-Boltzmann law的热辐射能力计算公式[1]:

式中:C0为黑体辐射系数,5.67 W/(m2·K4):ξ为物体(气体)的黑度,与物体本身的性质,温度以及表面状况有关,同一灰体辐射吸收率与黑度(发射率)在同一温度下数值上是相等的。

混合煤气(高、焦、转)燃烧后高温烟气的主要成分为CO2、H2O以及惰性气体N2、SO2、少量残余的O2、CO等。一般认为,三原子气体、多原子以及结构不对称的双原子气体(如:CO2、H2O、SO2、CH4等等)具有辐射及吸收能力,而惰性气体、结构对称的双原子气体(如:N2、O2、H2等)对辐射透明,即吸收率与发射率为零。高温烟气中同时存在CO2和H2O,气体黑度(发射率,取决于烟气温度)计算公式如下[4]:

同理,气体吸收比(取决于板坯温度)计算如下:

则,气体与板坯的辐射换热计算如下:

式中:Tg和Tw分别为烟气温度和板坯温度,K;q为高温烟气与板坯的辐射换热量,W/m2。

2 相同热值不同配比混合煤气的燃烧计算

为了对比同煤气热值在不同煤气配比模式(高-焦-转与焦-转两种配比模式)下对加热炉燃耗的影响,按10 390 kJ/m3热值进行配比,两种配比情况如下表1所示。

表1 同热值混合煤气配比浓度计算

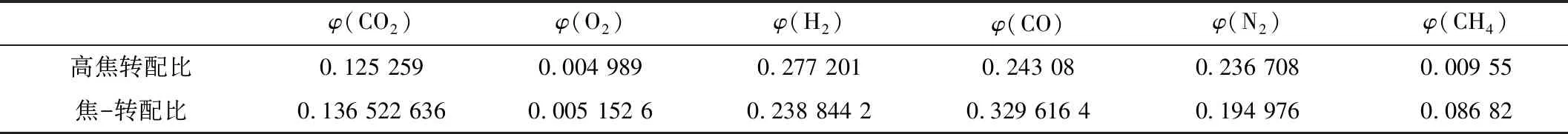

两种配比模式下,混合煤气热值按10 390 kJ/m3,混合煤气主要成分浓度变化如表2所示,焦炉煤气和转炉煤气配比的混合煤气H2比例降低4%,CO提高8.66%,N2比例降低5.17%,CH4比例降低1.6%,其他成分基本一致。

表2 两种配比煤气主要成分

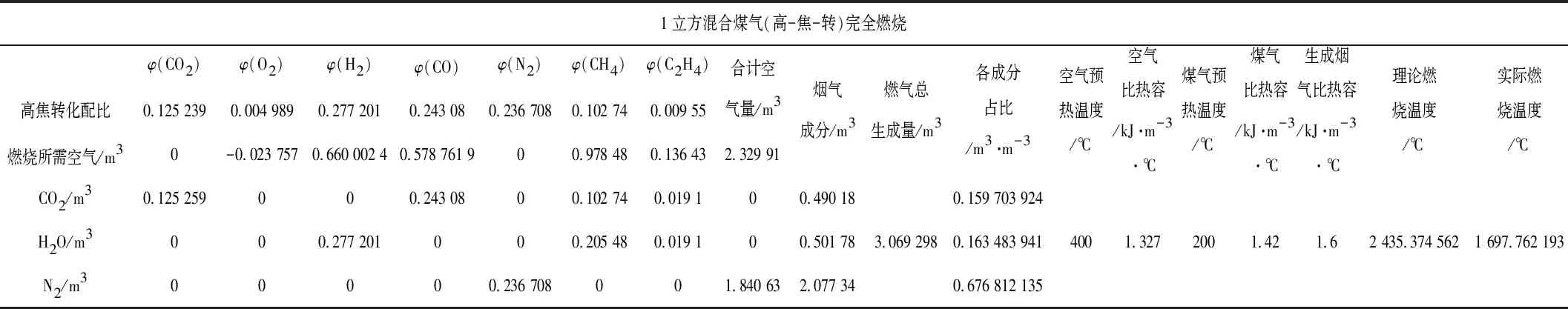

按混合煤气理论上完全燃烧计算[2],两种煤气的空燃比、生成烟气量以及烟气成分情况见表3和表4,焦-转混合煤气的空燃比较高焦转混煤低0.06,烟气生成量降低0.083 m3/m3煤气。生成烟气成分中,焦-转混合煤气CO2占比高3%、H2O占比少2%、N2占比少1.1%,燃烧温度高出42 ℃左右。加热炉正常生产时维持微正压(一般控制在+30 Pa以内),烟气压力取105Pa。

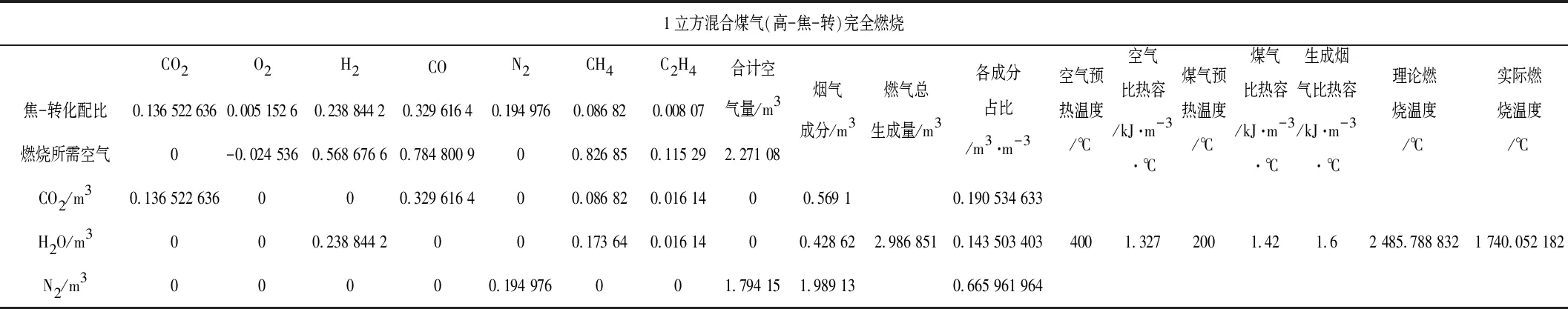

表3 高-焦-转混合煤气完全燃烧情况

表4 焦-转混合煤气完全燃烧情况

3 同热值混合煤气热辐射强度及燃耗影响计算

混合煤气燃烧后烟气热辐射强度计算(下标1为CO2,下标2为H2O,以下同):

P2S=0.163×105×3.6=0.586 8×105Pa·m

P1S=0.16×105×3.6=0.576×105Pa·m

烟气温度(燃烧温度)取1 698 ℃,即Tg=1 971 K以及以上两个计算值,查表[3]:

计算过程量:

(P+P2)/2=(1+0.163)×105/2=0.581 5×105Pa

P=105Pa

P2/(P2+P1)=0.163/(0.163+0.16)=0.505

(P2+P1)·S=(0.163+0.16)×105×3.6=1.162 8×105Pa·m

根据过程量查表:

C2=1.1C1=1Δξ=0.051

此时,对应的高温烟气对板坯的辐射黑度为

其他条件不变,假设板坯温度为Tw=1 000℃=1 273 K(加热段至均热段区域),即为确定高温烟气对板坯辐射的吸收能力,同样计算过程参数:

查表,得出:

于是

Δα=0.051

烟气辐射吸收比为

不同配比混合煤气燃烧后生成烟气成分一致,各成分占比差异较小,且燃烧温度均在一定范围内,故可粗略认为烟气黑度和吸收比保持不变(实际发射率与烟气温度成反比,本节计算进行计算适当调整)。

①高-焦-转混合煤气燃烧后烟气与板坯辐射换热效率为(Tg=1 971 K,Tw=1 273 K)

②焦-转混合煤气燃烧后烟气与板坯热辐射换热效率为(Tg=2 013 K,Tw=1 273 K):

高-焦-转混煤改为相同热值焦-转混合煤气后,燃烧后烟气与板坯之间的辐射换热效率由161.4 kJ/(m2·s)提高至173.5 kJ/(m2·s),辐射换热效率提高7%,按加热炉热效率55%、1.0 GJ/t燃耗折算对加热炉整体燃耗的影响达到0.12 GJ/t(实际板坯温度的变化趋势较为复杂,与选取固定计算温度存在较大区别,取板坯温度1 000 ℃仅作为计算对比说明,且辐射换热只有一定占比,整体燃耗的影响无法进行准确的定量计算,但可根据计算结果为定性分析提供依据)。

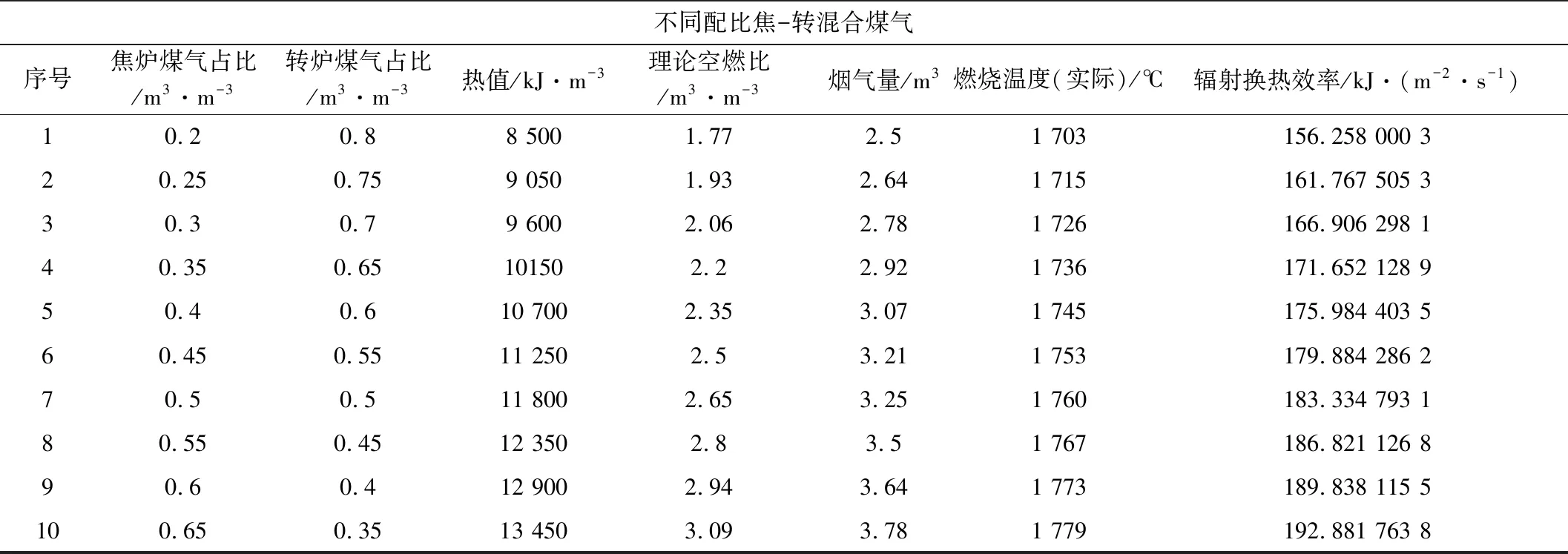

从上述计算过程可以看出,影响辐射换热的主要影响因素为燃烧温度,而影响燃烧温度的最主要因素则为煤气热值与成分。在只掺混焦炉煤气和转炉煤气的前提下,为了验证煤气成分及热值对燃烧温度和辐射换热效率的影响,取多种配比进行计算,见表5。

表5 不同配比焦转混合煤气燃烧温度及辐射换热效率计算

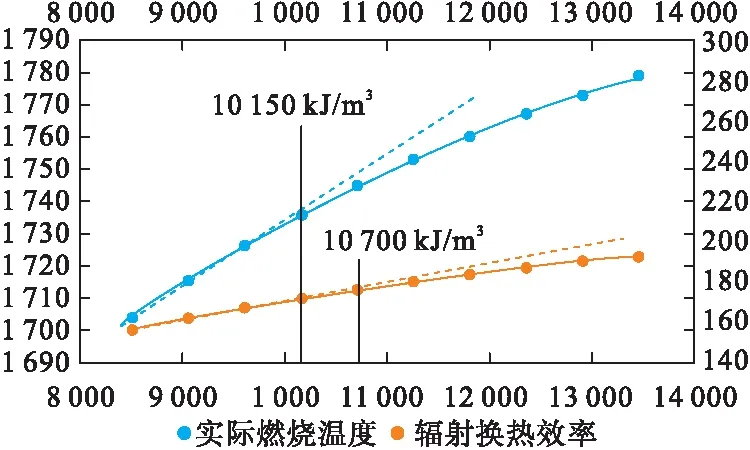

如图1所示,不同热值的焦-转混合煤气实际燃烧温度和烟气辐射换热效率的变化趋势,随着热值的不断增加,燃烧温度和换热效率增长率不断变小,理想最佳焦-转混合煤气热值范围为10 150~10 700 kJ/m3(标准)。

图1 热值与燃烧温度、辐射强度之间的关系

4 不同类型混合煤气燃烧和辐射强度对比

为了进一步验证高炉煤气掺混对燃烧温度和辐射换热效率的影响,以高-焦混合煤气进行验证计算,见表6。

表6 高-焦混合煤气燃烧温度及辐射强度计算

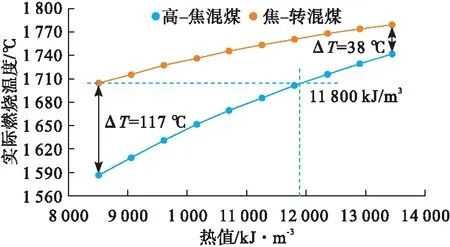

同热值条件下,高-焦混合煤气与焦-转混合煤气燃烧温度变化趋势见图2。可见,焦-转混合煤气的燃烧温度显著高于高-焦混合煤气燃烧温度,热值为8 500 kJ/m3时,温度差达到117 ℃。随着热值的不断提高,该差异也越来越小,总体燃烧温度影响2.2%~7.4%。达到相同燃烧温度1 703 ℃,焦-转混合煤气所需热值8 500 kJ/m3远低于高焦混合煤气热值11 800 kJ/m3。

图2 高-焦混煤与焦-转混煤燃烧温度对比

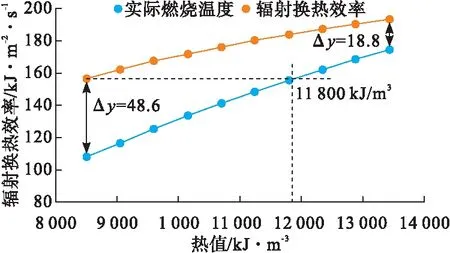

同热值条件下,高-焦混合煤气与焦-转混合煤气燃烧辐射换热效率变化趋势如图3所示。同样,焦-转混合煤气的辐射换热效率显著高于高-焦混合煤气换热效率,热值为8 500 kJ/m3时,辐射换热效率差达到48.6 kJ/m2·s。随着热值的不断提高,辐射换热效率差异也越来越小,总体效率影响10.8%~45%。同样,达到相同辐射换热效率156 kJ/m2·s,焦-转混合煤气所需热值8 500 kJ/m3远低于高焦混合煤气所需热值11 800 kJ/m3。

图3 高-焦混煤和焦-转混煤之间辐射换热效率对比

5 实际应用效果

根据2250热轧板厂加热炉煤气调整试验的分析报告(见表7),按班统计数据,焦转混供对加热炉燃耗的影响较为显著,加热炉燃耗总体维持在0.91~0.95 GJ/t左右的水平,并且钢坯加热稳定性相比之前的煤气配比方式稳定性更好。综合考虑轧制产量、装炉温度、出炉温度、加热炉状况四个大的因素的影响后,高煤占比对燃耗的影响约为0.343 GJ/(t×100%),即高煤掺混比例从20%调整至3%,燃耗降低0.06 GJ/t,吨钢成本节约2.4元,节约出来的煤气供发电用则产生更大的经济效益。

表7 高炉煤气占比对加热炉吨钢燃耗的影响统计

6 结 论

(1)相同热值条件下,焦-转混合煤气的辐射换热效率高于高-焦-转混合煤气换热效率,对加热炉效率提升有着直接影响,焦-转混煤的最佳热值设定范围大致在10 150~10 700 kJ/m3。

(2)焦-转混合煤气对比同热值条件下的高-焦

混合煤气,实际燃烧温度高出2.2%~7.4%,在板坯温度为1 000 ℃的单一条件下,辐射换热效率高出10.8%~45%;焦炉煤气占比提高(主要因为掺混高煤),对空燃比和烟气量影响较大,故转炉煤气在加热炉热效率提升上扮演重要角色。

(3)建议在转炉煤气能够满足生产的条件下,按焦-转配比混合煤气且热值不宜过高,尽量减少因高炉煤气掺混引起的负影响(提高焦煤占比、增加惰性气体量)和利用效率下降而影响经济性。