炼铁厂烧结机SCR脱硝系统烟道优化设计

2021-04-21陈海文黄加昀

陈海文,肖 旭,黄加昀

(武汉龙净环保科技有限公司,湖北 武汉 430205)

0 引言

近年来,我国经济发展迅速,工业化发展对生态环境造成了严重的污染,大气中氮氧化物的污染日益严重。随着我国“十二五”发展规划和新的《火电厂大气污染排放标准》的实施,国家对氮氧化物排放浓度有了严格的要求,为满足氮氧化物排放标准,烟气脱硝已成为火电及钢铁等行业必不可少的措施[1-4]。在烟气脱硝技术中,选择性催化还原法(SCR)脱硝技术是目前国内使用较为广泛的技术,该技术对氮氧化物去除率较高[5-6]。

由于SCR脱硝技术对空间有严格要求,脱硝烟道的设计既要满足烟气脱硝效率,同时也要尽可能节省空间[7-10]。脱硝烟道的截面尺寸较大,涉及较多异形件的设计,其设计思路及加固形式与电力设计院有很大差别,现结合已经投运良好的工程实例对脱硝烟道的各结构进行分析探讨,提出一种合理的脱硝烟道设计思路。

1 SCR脱硝技术工艺流程

1.1 工艺路线

河北某炼铁厂配备1台180 m2的烧结机,为满足国家及当地政府环保要求,现需对该烧结机配置一套脱硫脱硝装置,以满足相关排放标准。为保证烧结机烟气中主要污染物烟(粉)尘、SO2、NOX等稳定达标排放,拟在烧结段主抽风机出口烟道至原烟囱间增设半干法脱硫+SCR烟气脱硝装置。冷却段出口新建一钢烟囱。

脱硫脱硝系统采用半干法脱硫工艺+SCR选择性催化还原脱硝工艺,脱硫脱硝系统在烧结主抽风机后部接引烟道,将全部烧结机烟气进入脱硫脱硝系统进行净化处理,净烟气经引风机抽引,返回新建烟囱排放。脱硫工艺为脱硫工艺(半干法),脱硝工艺为SCR选择性催化还原工艺。脱硫脱硝系统烟气处理量为120×104m3/h(工况),SO2排放浓度可达到小于20 mg/Nm3的要求,烟粉尘排放浓度小于5 mg/Nm3,NOX排放浓度可达到小于30 mg/Nm3的要求。

1.2 烟气系统

从布袋除尘器出口的烟气,经GGH与脱硝后热烟气换热,再通过燃烧器将烟气温度升至300~350 ℃,进入SCR反应器。在催化剂的作用下,氨气与氮氧化物反应,从而去除氮氧化物。脱硝后的烟气经GGH与脱硫后的烟气换热,烟气经增压风机后排至烟囱,工艺流程详见图1。

图1 SCR脱硝系统工艺流程

1.3 烟道选型

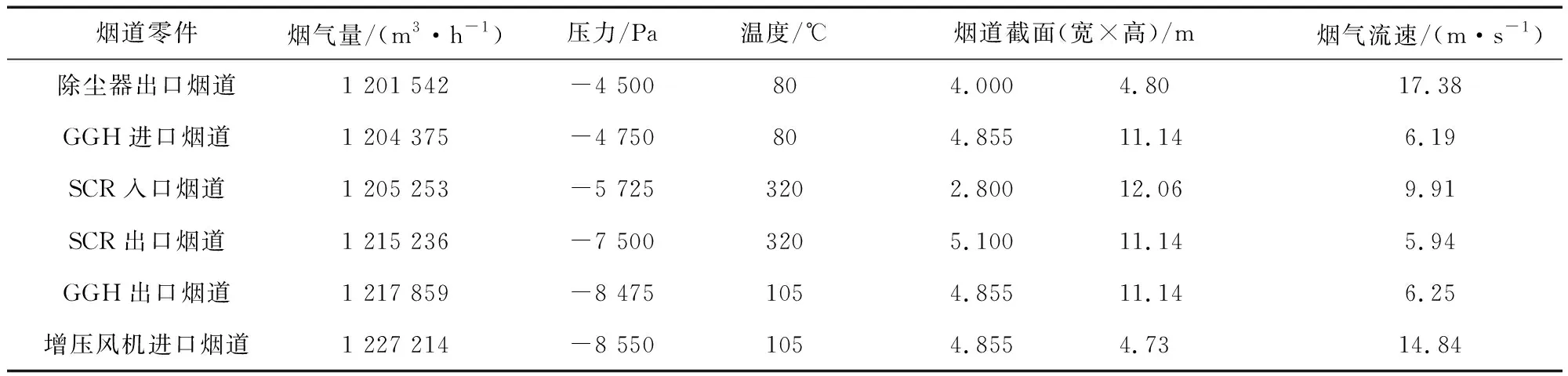

根据烟气量、压力、温度及设计流速等参数,烟道的截面尺寸选型如表1所示。

表1 烟道选型表

2 SCR脱硝烟道选型设计

2.1 除尘器出口烟道

从布袋除尘器出口烟气流向GGH,会经过一个较长竖直段烟道和弯头,对于异形件的加固肋进行设计,参考相同矩形截面的加固肋进行计算。矩形烟道基本数据:宽4 m,高4.8 m,道体板厚6 mm,材质Q235B,许用应力125 MPa,弹性模量200 kN/mm2;设计压力:正压8 kPa,负压5 kPa;保温容重100 kg/m3,保温厚度100 mm,外护板厚度0.5 mm,保温荷载0.14 kPa。加固肋表及内撑杆规格的基本计算方法分别见式(1)~式(3):

qF=hF·ρF

(1)

Wk=βz·μs·μz·W0

(2)

Sk=μr·S0

(3)

(1)式中:qF为积灰荷载,kPa;hF为积灰高度,m,高效布袋除尘器中,积灰高度取1/6烟道截面高度,即为0.8 m;ρF为积灰密度,kN/m3,干灰取10 kN/m3,计算得出积灰荷载为8 kPa。

(2)式中:Wk为风荷载,kPa;βz为Z高度处的风振系数,取βz=1.0;μs为风荷载体型系数,按表取值;μz为风压高度变化系数,查表μz取1.39;W0为基本风压,0.4 kN/m2。

(3)式中:Sk为雪荷载,kPa;μr为积雪分布系数,对矩形管道μr取1.0;S0为基本雪压,0.35 kN/m2;计算得出雪荷载为0.35 kPa。

经过计算,结果如表2所示。

表2 加固肋计算表

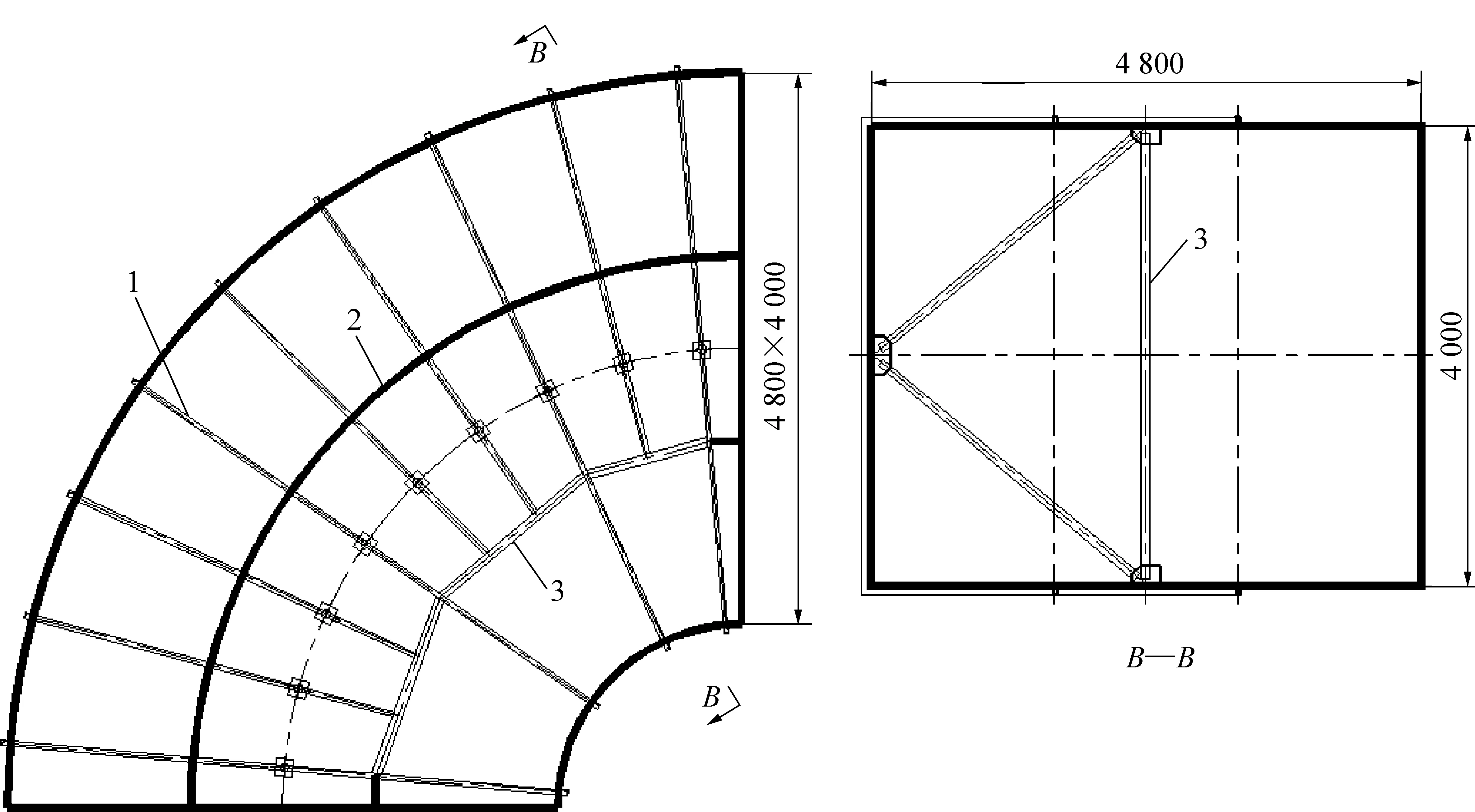

综合此段烟道负压情况,加固肋间距选择1 000 mm,横向加固肋规格选择8号槽钢,顶板和底板无纵向加固肋,侧板两道纵向加固肋,规格为扁钢-80×δ8;两个方向上内撑杆均布1根,规格为Φ76×4。根据计算结果,就加固肋和内撑杆的常规加设计和优化设计进行分析比较,如图2、图3所示,选择更优化的设计方法,同时满足强度、刚度和振动设计要求。

1—槽钢;2—扁钢;3—内撑杆

1—槽钢;2—扁钢;3—内撑杆

图2中加固肋分布均匀规则的布置整个弯头,内撑杆采用十字撑形式。图3中弯头靠近内侧的纵向肋采用与横向加固肋相同规格的槽钢,将横向加固肋部分截断,内撑杆采用两种方式,一种是十字撑方式,另一种是纵向桁架式内撑。从技术经济方面分析,在内撑结构上,图3设计相比图2设计不仅节省了弯头内钢管的空间,桁架三角形的空间结构还起到加强固定作用;在加固肋布置方面,优化设计与常规设计相比,节省了材料,具有良好的经济性,其技术经济分析比较详见表3。优化设计和常规设计强度、刚度、振动跨度的差异详见表4。

表3 两种结构技术经济分析

表4 两种结构强度、刚度、振动跨度分析

2.2 GGH进出口烟道

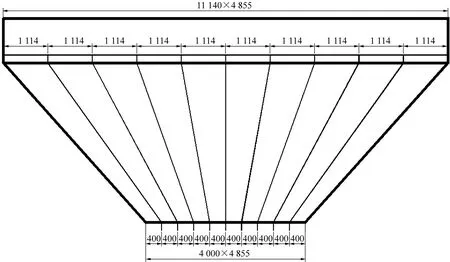

从布袋除尘器出口的烟气温度较低,通过GGH换热器与脱硝后热烟气换热,再通过燃烧器将烟气升温进入SCR反应器,脱硝后的净烟气通过GGH换热器与脱硫后的烟气换热,烟气经引风机后排至烟囱。由于GGH设备截面尺寸较大,GGH进口烟气需要对其进行导流装置,避免进入SCR反应器的烟气分布不均匀。在没有进行流场模拟的情况下,可根据《火力发电厂烟风煤粉管道设计技术规程》中异形件优化选型进行计算,如图4所示,根据导流板的分布,烟道的纵向加固肋及内撑杆可灵活变通,沿导流板的轨迹布置,分布美观。GGH净烟气出口烟道烟气经过净化,不需要设置导流板,如图5所示,加固肋的计算直接根据相同的矩形烟道截面加固肋计算方法进行计算。

图4 GGH进口导流板图

图5 GGH出口烟道图

2.3 SCR入口烟道、SCR出口烟道

原烟气经过GGH换热器与脱硝后的烟气换热后,通过燃烧器将烟气升温进入SCR反应器进行脱硝反应。SCR入口烟道截面较大,仅设计横向加固肋需要大规格的型钢,不仅增加了重量,而且增加了经济成本。不同于《火力发电厂烟风煤粉管道设计技术规程》中规定,本设计采用网格形式,横向加固肋与纵向加固肋结合,不仅降低了加固肋的规格,也节省了经济成本。由于烟道截面较大,支撑方式采用弹簧组件,两边用槽钢斜撑,不仅能承受更大的作用力,且支撑结构较常规设计更加稳定。

SCR出口烟道与SCR反应器衔接在一起,烟道设计与入口烟道相似。

2.4 增压风机进出口烟道

从GGH出口的净烟气通过增压风机排向烟囱。增压风机入口是负压最强的地方,因此增压风机入口烟道的设计需保守设计,增压风机前的弯头需安装导流板。

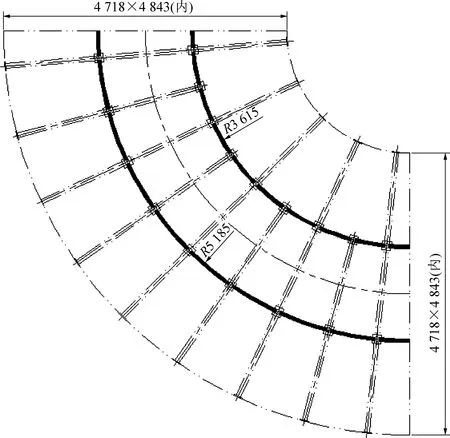

在不进行流场模拟的情况下,可根据《火力发电厂烟风煤粉管道设计技术规程》中异形件优化选型进行计算。在缓转弯头中,烟道的两邻边比值为4.855/4.73=1.03<1.3时,宜装设导流板,如图6所示;装设导流板时,进口前气流应均匀,采取内撑杆固定导流板,加固肋的布置沿着导流板的轨迹,导流板可用钢板或角钢加强,如图7、图8所示。

图6 带导流板的弯头

图8 增压风机入口导流板图

增压风机出口烟道为正压,压力较小,烟道设计按常规设计即可。

3 结论

SCR脱硝技术为目前国内用得较广泛和高效的脱硝技术,结合运行良好的工程实例,通过对河北某炼铁厂1台180 m2烧结机SCR脱硝系统烟道的各个部件的结构分析探讨,提出一种可行的优化设计。

对于小截面的脱硝烟道异形件设计,可根据加固肋计算的中心间距为加固肋间距的最大值,合理布置加固肋数量,满足加固肋间距值的同时节省了材料,降低了经济成本;采用桁架式内撑结构,增大了烟气流通的截面空间,增强了支撑稳定性。对于负压较强的烟道,需安装导流板均匀气流,根据《火力发电厂烟风煤粉管道设计技术规程》中异形件优化选型进行计算,加固肋及内撑杆的布置沿着导流板的轨迹,布置合理美观。烟道截面尺寸较大的烟道,设计须灵活变通,横向加固肋与纵向加固肋结合,降低加固肋规格,优化处理。

在本工程脱硝系统烟道设计中,在满足其刚度、强度、振动设计条件下,尽可能的进行优化设计,做到运行可靠、技术先进、经济合理、安装维修方便及可能条件下的美观,为同类型SCR脱硝系统烟道的设计提供了参考。