低pH环境下生物滴滤池处理制药废水站含硫废气

2021-04-21周珍雄余姮蓉王智佳孙永强

周珍雄,余姮蓉,王智佳,孙永强,*

(1.浙江工业大学工程设计集团有限公司,浙江 杭州 310014;2.杭州澄天环保工程有限公司,浙江 杭州 310015)

0 引言

随着国民经济的持续快速发展,能源消费的不断攀升,发达国家历经近百年出现的环境问题在我国近二三十年集中出现,呈现区域性和复合型特征,存在发生大气严重污染事件的隐忧,大气环境形势非常严峻,制药、化工等重点污染行业废气污染尤为突出。制药企业在生产过程中一些无回收价值的副产品、有机溶剂往往排入废水处理系统,造成废水处理过程中产生大量的VOCs,如甲苯、乙酸丁酯、二氯甲烷[1]等;废水中含N、S等有机物成份,在微生物作用下,会产生NH3、H2S、硫醇、硫醚等有毒有害及恶臭物质,这些废气的散发严重污染环境、危害人体健康和生态安全[2]。

常见的VOCs治理技术可分为回收和销毁两大类[3]。回收类主要包括吸收法、吸附法、冷凝和膜分离等。吸收法对水溶性好的污染物处理效率较高,但存在二次污染风险;吸附法[4]在废气湿度较高的工况下效率低、吸附剂吸附饱和后处置成本高;冷凝和膜分离技术在废气末端治理应用较少。销毁类主要燃烧、生物净化、等离子体和光催化等。燃烧法[5]对运行管理要求较高,投资和运行成本高,适用于高浓度有机废气治理;低温等离子[6]对有机污染物处理不彻底,存在爆炸风险[7],一般不用于在制药化工行业;光催化氧化[8]对有机污染处理不彻底,但处理后中间产物可生化性明显提高。生物净化技术是一项绿色技术,其原理利用附着生长在填料上微生物的新陈代谢过程,将污染物降解为CO2、水和无机盐等物质,并生成新的微生物细胞,可高效降解低分子量的有机硫化物和H2S、NH3等无机物。国外在20世纪90年代开始已逐步实现工业化应用[9],2000年以来国内一些高校及科研机构积极开展这一领域研究并取得了一些成果[10-14],近年来废气生物净化技术广泛应用于市政领域污水提升泵站、污水处理厂臭气处理,张纪文[15]等将生物滤池应用于污水处理厂恶臭气体处理,赵炳军[16]等将生物滴滤工艺应用于造纸污水站臭气处理等。

目前,废气生物净化系统运行pH环境大多控制为中性和弱酸性环境,但在低pH环境下应用较少。本文讨论将生物滴滤池在低pH环境下应用于制药企业废水站含硫废气处理,取得了良好的环境和社会效益。

1 工程与方法

1.1 工程概况

湖北某制药企业废水站在日常运行过程中,调节池、AO池、污泥干化房等处理单元产生废气,废气主要组分有H2S、甲硫醇、甲硫醚、乙酸乙酯等挥发性污染物和少量二氯甲烷、乙腈等。已建成一套“酸洗+碱洗+次氯酸钠氧化”废气系统处理,但废气源强波动较大时会有超标排放情况,且运行费用较高。因此,企业决定在原有处理设施基础上新增一套高效生物滴滤池处理设施,以加强缓冲能力并提高处理效率,确保废气长期稳定达标排放。

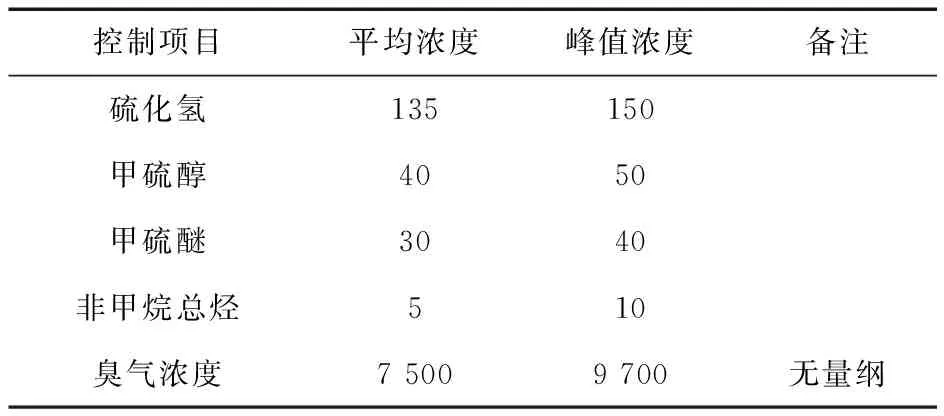

经测定,废气中主要污染物组分浓度见表1。

表1 废气中主要污染物浓度

1.1.1 处理工艺

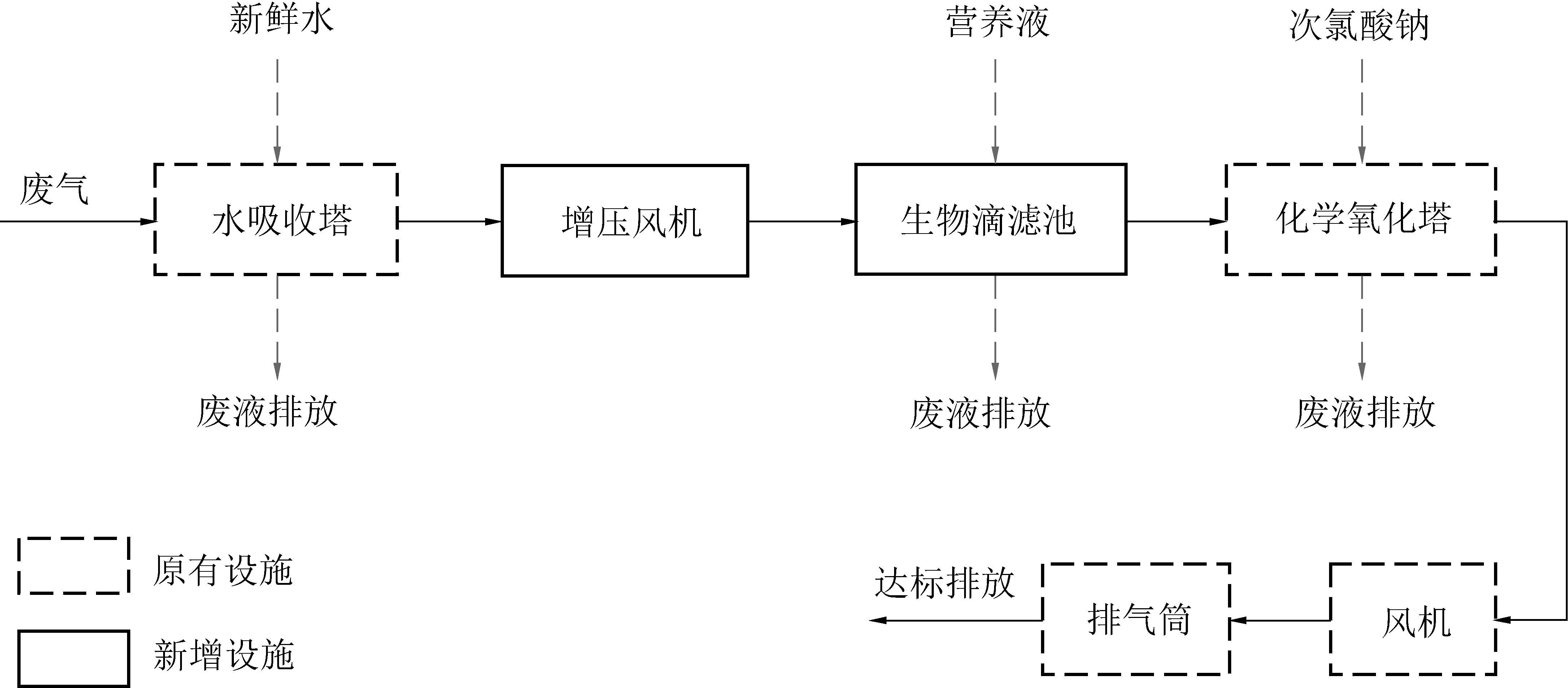

废气处理采用以“生物滴滤”为主体处理工艺,工艺流程见图1。

图1 工艺流程示意图

废气在风机作用下首先进入水吸收塔,利用新鲜水进行吸收预处理,溶解部分水溶性较好的污染物,调节浓度及温度、湿度等。然后进入生物滴滤池,通过附着在生物填料上的混合微生物新陈代谢作用,将废气中的污染物作为碳源、能源加以利用,并降解为CO2、H2O以及其他简单无机物;在生物滴滤池调试期间及废气高浓度事故排放时,开启化学氧化单元,以降低污染物超标排放风险。系统运行过程排放的少量废液进入废水站好氧单元处理后外排。

1.1.2 处理装置

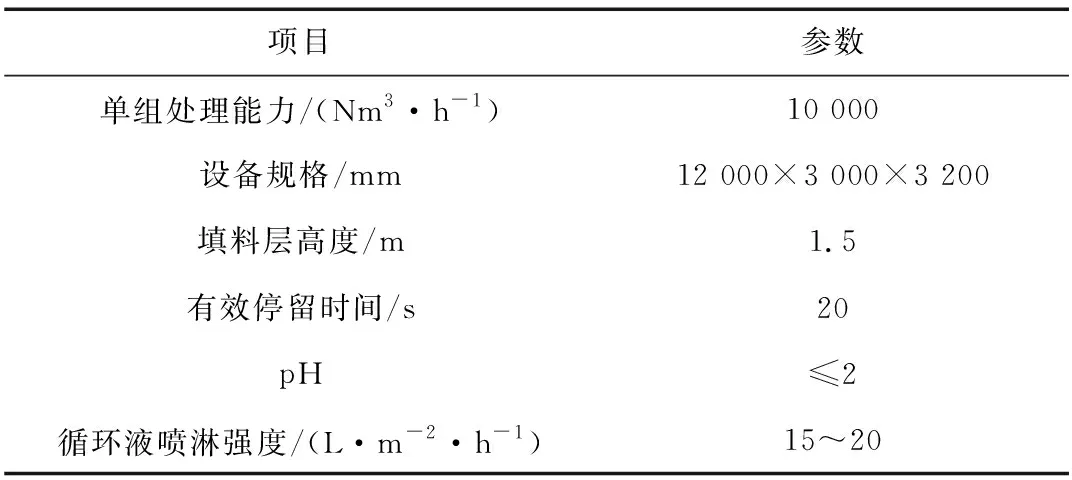

主体处理装置为生物滴滤池,采用钢骨架+玻璃钢内胎复合结构,具有较强的耐腐蚀性能,设计主要参数见表2。系统共两组,并联运行,主要由生物滴滤池、循环泵、营养液罐、药剂泵及相关管路组成。

表2 生物滴滤池设计参数

1.1.3 经济指标

生物滴滤池系统总投资费用约120万元。

生物滴滤池系统年(按年运行300天计)运行费用约18.87万元/年,平均处理量1 000 m3/h,投资费用约6万元,平均1 000 m3处理成本约1.31元。

1.2 测定方法

H2S采用QY-2型双路烟气采样器采样,浓度>10 mg/m3时采用碘量法分析测定,浓度<10 mg/m3时采用亚甲基蓝分光光度法分析测定,每3 d测定一次。

甲硫醇、甲硫醚采用内衬铝箔复合膜袋采样,浓度采用气相色谱-质谱仪(GC-MS)分析测定,每3 d测定一次。

2 结果与讨论

2.1 试验结果

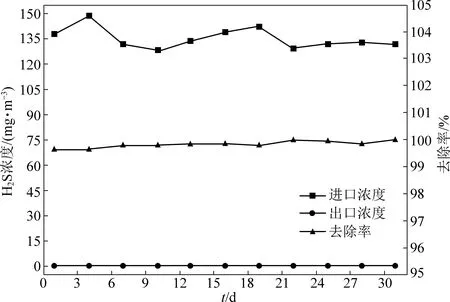

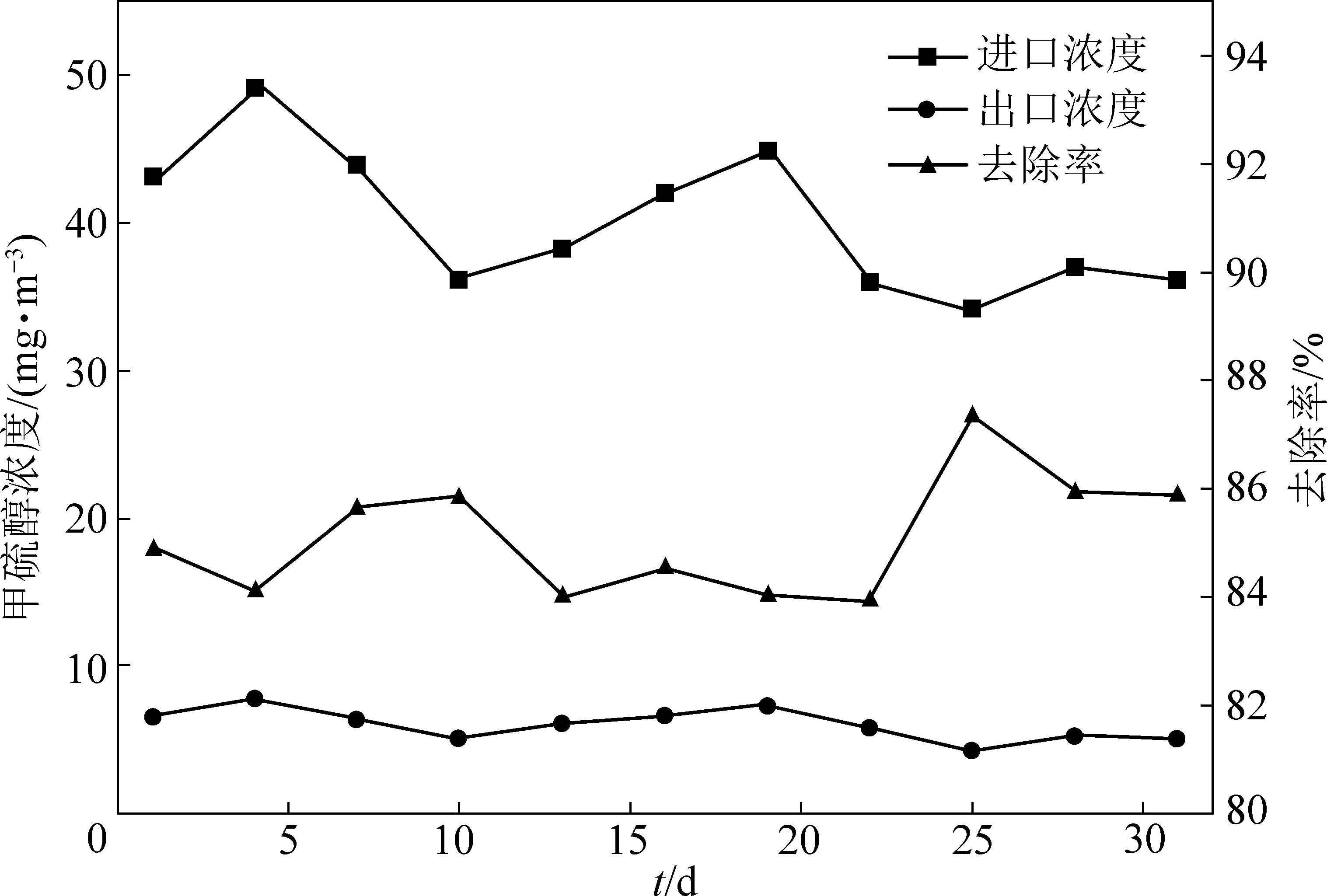

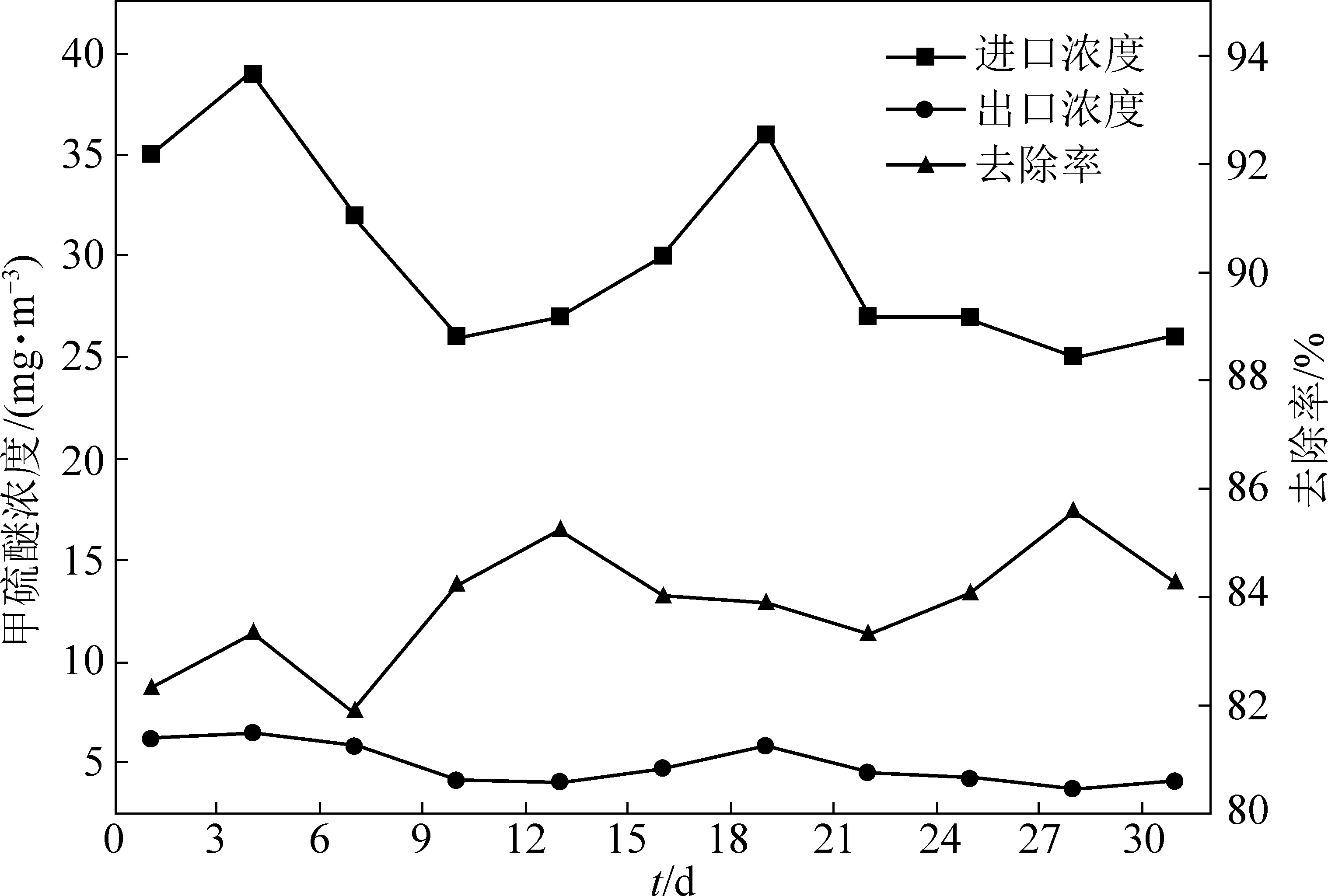

图2、3、4为生物滴滤池系统正常运行后一个月内的测定结果,生物滴滤池有效停留时间20 s,循环液pH值维持在1.7左右。在监测期内,H2S进气平均浓度135 mg/m3,平均去除率达99.62%,最大去除率达100%;甲硫醇进气平均浓度40 mg/m3,平均去除率达85.09%,最大去除率达87.35%;甲硫醚进气平均浓度30 mg/m3,平均去除率达82.57%,最大去除率达85.60%。本系统主要污染物进气浓度波动较小,在低pH环境下,生物滴滤池对H2S去除效率接近100%,对甲硫醇、甲硫醚去除效率达80%以上,系统运行高效、稳定。

图2 H2S去除率

图3 甲硫醇去除率

图4 甲硫醚去除率

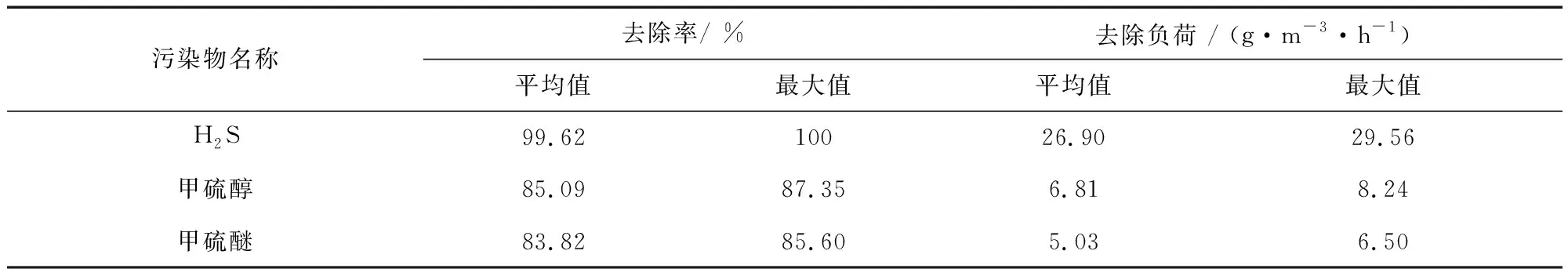

系统对废气处理能力详见表3。由表3可见,系统对H2S 的平均去除负荷达26.90 g/(m3·h),最大去除负荷达29.56 g/(m3·h);对甲硫醇的平均去除负荷达6.81 g/(m3·h),最大去除负荷达8.24 g/(m3·h),对甲硫醚的平均去除负荷达5.03 g/(m3·h),最大去除负荷达6.50 g/(m3·h)。系统对废气中主要污染物的去除能力较高。

表3 系统对废气中主要污染物的去除能力

2.2 微生物挂膜阶段循环液的pH值、温度变化及分析

图5 微生物挂膜阶段循环液pH值和温度变化

2.3 循环液pH值变化对污染物去除效率的影响

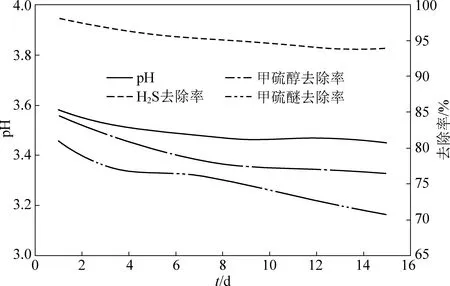

为保持微生物良好的活性,通过需定期更换循环液转移系统中老化脱落的微生物及其它物质,并补充微生物生长所需养分,考虑低pH循环液排入废水处理影响好氧单元pH值,在生物滴滤池系统正常运行一个月后,将循环液pH值分别控制在3.5、5.5左右各运行15天。图6为循环液pH值控制在3.5左右时的监测数据,H2S、甲硫醇、甲硫醚平均去除效率分别降至95.56%、79.44%、75.51%;图7为循环液pH值控制在5.5左右时的监测数据,H2S、甲硫醇、甲硫醚平均去除效率分别降至85.83%、71.31%、67.13%。由图6、7可见,随着循环液pH值升高,系统对H2S的处理去除率仍然可达到85%以上,但对甲硫醇、甲硫醚处理效果不理想,总体处理效果呈下降趋势。对循环液不同pH值条件下系统对污染物处理效果进行对比分析,生物滴滤池在低pH(pH≈1.7)环境下污染物去除率较高,循环液外排时调节pH值后进入废水处理好氧单元。

图6 主要污染物去除率(循环液pH≈3.5)

图7 主要污染物去除率(循环液pH≈5.5)

3 结论

生物滴滤池在低pH环境下,对硫化氢平均进气浓度135 mg/m3,平均去除效率达99.62%,平均去除负荷达26.90 g/(m3·h);对甲硫醇平均进气浓度40 mg/m3,平均去除效率达85.09%,平均去除负荷达6.81 g/(m3·h);对甲硫醚平均进气浓度30 mg/m3,平均去除效率达85.52%,平均去除负荷达5.03 g/(m3·h)。循环液pH值升高系统对主要污染物的处理效果总体呈下降趋势,对循环液不同pH值条件下系统对污染物处理效果进行对比分析,生物滴滤池在低pH环境下污染物去除效率较高。生物滴滤池系统平均处理量1 000 m3/h投资费用约6万元,平均1 000 m3处理成本约1.31元。废水站废气各污染物排放达到《恶臭污染物排放标准》(GB 14544—93)和《制药工业大气污染物排放标准》(GB 37823—2019)标准要求。

生物滴滤池在低pH环境下运行,具有处理效率高、能耗低、投资费用和运行成本低、无二次污染等技术和经济优势,可推广应用于制药、化工等行业中低浓度含硫废气治理场合。