PP/EVA复合发泡材料的制备与性能研究

2021-04-20李小晴周海瑛江文正钟金环李文珠张文标

张 静,李小晴,周海瑛,江文正,钟金环,李文珠,张文标*

(浙江农林大学工程学院,杭州311300)

0 前言

PP 发泡复合材料是一种比强度高、耐冲击性好、隔热效果强的轻质材料。因其具有良好的物理力学性能及可回收再生性,被广泛应用于建筑、汽车、包装等各个领域[1-3]。但PP是一种线性结晶聚合物,存在熔体强度低的缺点,当其达到熔融点以后,熔体黏度迅速下降[4],导致气泡发生塌陷和破裂,因而存在发泡性能差的问题。同时由PP 得到的发泡材料存在缺陷,其泡孔分布不均匀、发泡倍率低,此外,表面品质差、尺寸稳定性差[5]等缺点都进一步限制了PP泡沫材料的应用。

为了改善PP 发泡材料的缺陷问题,很多学者通过化学交联、纳米填充、聚合物共混的方式对PP 进行改性[6]。三烯丙基异氰脲酸酯(TAIC)和过氧化二异丙苯(DCP)是两种常见交联剂。用TAIC为交联剂与PP共混制备PP 材料,发现TAIC 的质量分数为0.5 %~2%时,PP 较为适宜发泡,但是TAIC 的添加量不能超过4 %[7]。康菲菲等[8]以超临界CO2作为发泡剂,以DCP 为交联剂制备了PP/反式-1,4-聚异戊二烯(TPI)共混发泡材料,结果发现交联PP/TPI发泡材料的发泡倍率及泡孔尺寸都有所降低,泡孔密度增大。在PP 中添加纳米填料也有助于PP 成核,在冷却过程中可以防止气体并泡、释放。Wang 等[9]探究了PP-g-MAH 与纳米黏土含量对发泡产物的影响,发现纳米黏土和PP-g-MAH 的加入为复合材料提供了更多的成核点,但是材料的熔体强度有所降低。Wang[10]等将纤维素纳米纤维(CNFs)加入PP 中,制备PP 发泡复合材料,发现CNFs改变了PP的黏弹性,提高了熔体黏度,抑制气泡因过发泡而破裂合并的现象。与其他改性方式相比,共混改性通常被认为是较为简单易行的方法。杨胜强等[11]研究了三元乙丙橡胶(EPDM)对PP 熔体强度及发泡行为的影响,发现当EPDM 的质量添加量达到10 %(质量分数,下同)以上时,共混体系熔体强度增大,但是PP材料的刚性下降。郝智等[12]以PP和乙烯-辛烯共聚物(POE)共混同时添加滑石粉,制备了PP/POE复合发泡材料,滑石粉的添加提高了材料的发泡性能但使材料的力学性能降低。Doroudiani等[13]探究制备了高密度聚乙烯(PE-HD)/PP复合体系的发泡材料,所得复合材料泡孔尺寸小于10 μm、泡孔密度超过109个/cm3。通过物理共混改性PP 发泡材料,是目前有效且易实现工业化生产的方式之一。EVA[14]密度小、成本较低,是一种优质弹性体,将其添加至PP 中进行微发泡,以期提高PP的发泡性能,使泡孔分布更均匀。

本文通过改变EVA 的添加量,利用化学发泡法制备含有不同EVA组分的发泡复合材料,EVA在增加熔体发泡成核点的同时也起增韧作用,从而促进发泡质量的提高。同时通过材料熔体流变性能测试、力学性能测试、内部形貌的表征等测试,探究EVA 添加量对发泡材料的物理力学性能和发泡性能的影响,从而得出EVA的最佳用量。

1 实验部分

1.1 主要原料

PP,k8303,苏州奥威吉新材料有限公司;

EVA,VA含量18%,熔体流动速率为2.5 g/10 min(2.16 kg),中国台湾塑胶工业股份有限公司;

偶氮二甲酰胺(AC),分析纯,东莞海瑟塑胶原料公司;

氧化锌(ZnO),分析纯,德国巴斯夫股份公司;

碳酸钙(CaCO3),轻钙,10 μm,市售。

1.2 主要仪器及设备

转矩流变仪,XSS-500,上海科创橡胶机械设备有限公司;

电热恒温鼓风干燥箱,DHG-9023A,杭州蓝天仪器有限公司;

电子分析天平,AB204-N,上海梅特勒一拖多仪器有限公司;

平板硫化机(热压机),XLB-D350×350,中国浙江湖州东方机械有限公司;

平板硫化机(冷压机),XLB-D350×350,中国浙江湖州东方机械有限公司;

微机控制电子万能试验机,CMT6104,美国美特斯工业系统有限公司;

DSC,Q2000,美国TA仪器公司;

SEM,TM3030,日本日立公司;

旋转流变仪,ARES-G2,美国TA仪器公司。

1.3 样品制备

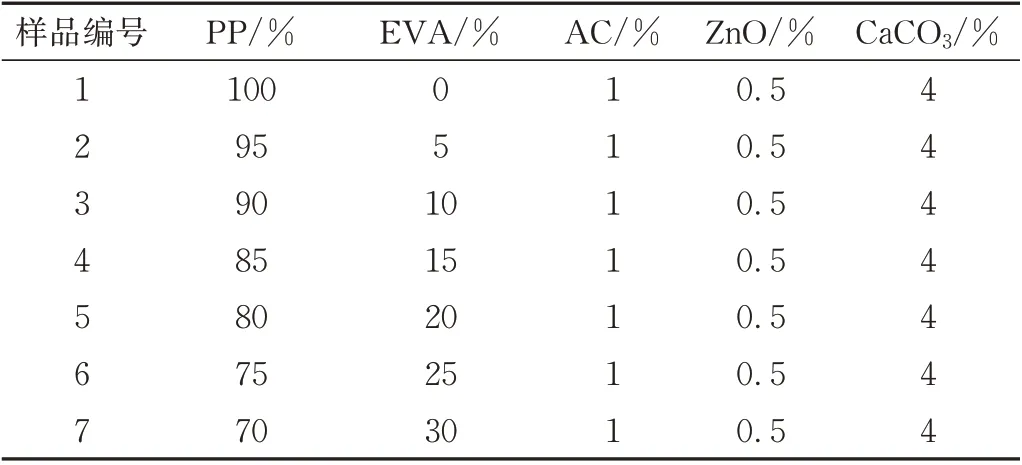

EVA发泡母粒制备:首先将EVA、PP、CaCO3在70 ℃的电热恒温鼓风干燥箱中干燥10 h,AC在70 ℃的电热恒温鼓风干燥箱中干燥3 h备用;将97份(质量份,下同)EVA与2份AC、1份ZnO在转矩流变仪中混炼制成发泡母粒备用,混炼温度为120 ℃、转速为55 r/min,时间为10 min;

PP/EVA 发泡复合材料制备:按表1 配比,各物料在转矩流变仪中混炼10 min,温度为175 ℃,转速为55 r/min,后加入发泡母粒继续混合5 min,将片材切至10 mm × 10 mm × 3 mm 大小;最后将片材放入定制模具中,在热压机中模压12 min,温度为210 ℃,压力为10 MPa,泄压得到PP/EVA发泡复合材料。

表1 混合体系中各组分质量比例Tab.1 Proportions of the components in the mixed system

1.4 性能测试与结构表征

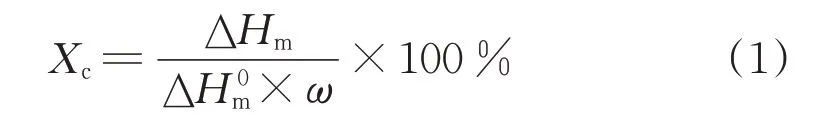

DSC 分析测试:在N2氛围中,称取样品5~10 mg,首先以10 ℃/min 的速率从20 ℃升温至240 ℃保持5 min 以消除热历史,降至室温后再以10 ℃/min 的速率升温至220 ℃,记录降温曲线和第二次升温曲线,结晶度按式(1)计算:

式中 Xc——样品的结晶度,%

ΔHm——样品的熔融热焓,J/g

ΔH0m——PP100%结晶时的熔融焓,取值209 J/g[15]

ω——PP在复合材料中所占的质量分数,%

SEM 测试:将样品在液氮下冷冻20 min 后脆断,干燥后按照测试要求制备试件,并在发射电压15 kV、喷金电流10 mA 的条件下对其表面进行喷金处理,通过SEM观察断面的泡孔结构形貌;

旋转流变行为测试:采用平行板模式对复合材料进行动态频率扫描,在线性范围内,控制温度保持在190 ℃,应变为2%,频率扫描范围为0.1~200 rad/s;

力学性能分析测试:弯曲强度按照GB/T 9431—2008 标准,采用电子万能试验机对样品进行弯曲力学性能测试,试验速率为10 mm/min,每组样品平均测试5 次;拉伸强度根据GB/T 1040—2006 进行拉伸性能的测试,采用微机控制电子万能试验机测试拉伸性能,控制速度为2.0 mm/min,每组试件平均测试5次;

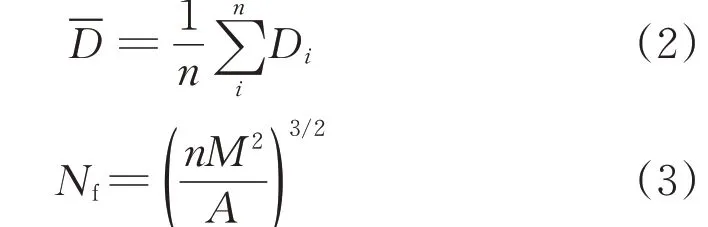

泡孔尺寸和泡孔密度:通过Image Pro plus 统计软件对复合材料的泡孔进行统计,得出样品的泡孔直径,并通过式(2)计算得出平均值:

式中 D——泡孔平均直径,μm

Nf——泡孔密度,个/cm3

N——统计面积中泡孔个数

M——SEM的放大倍数

A——SEM的统计面积,cm2

2 结果与讨论

2.1 热性能分析

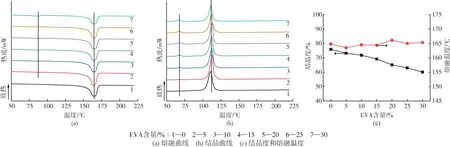

PP及改性试样的熔融结晶曲线和结晶度分别如图1所示。PP与EVA为2种不相容材料。从图1(a)中可以看出,在与EVA共混后,在熔融峰的左侧出现了第二熔融峰,且第二熔融峰的峰面积随着EVA 含量的增加而变大。Rachtanapun[16]研究结果表明,PE-HD 与PP 共混会降低PP 的结晶度,此处与其研究结果一致。由于EVA与PP的晶体形状不一样,EVA的添加会其周围分子链排列的正规性,从而造成PP 结晶度下降,当EVA与PP的质量比为3∶7时,PP的结晶度下降了20.8%。

图1 不同EVA含量时PP/EVA复合材料的DSC曲线Fig.1 DSC curves and crystallinity of PP/EVA composites with different contents of EVA

2.2 SEM测试分析

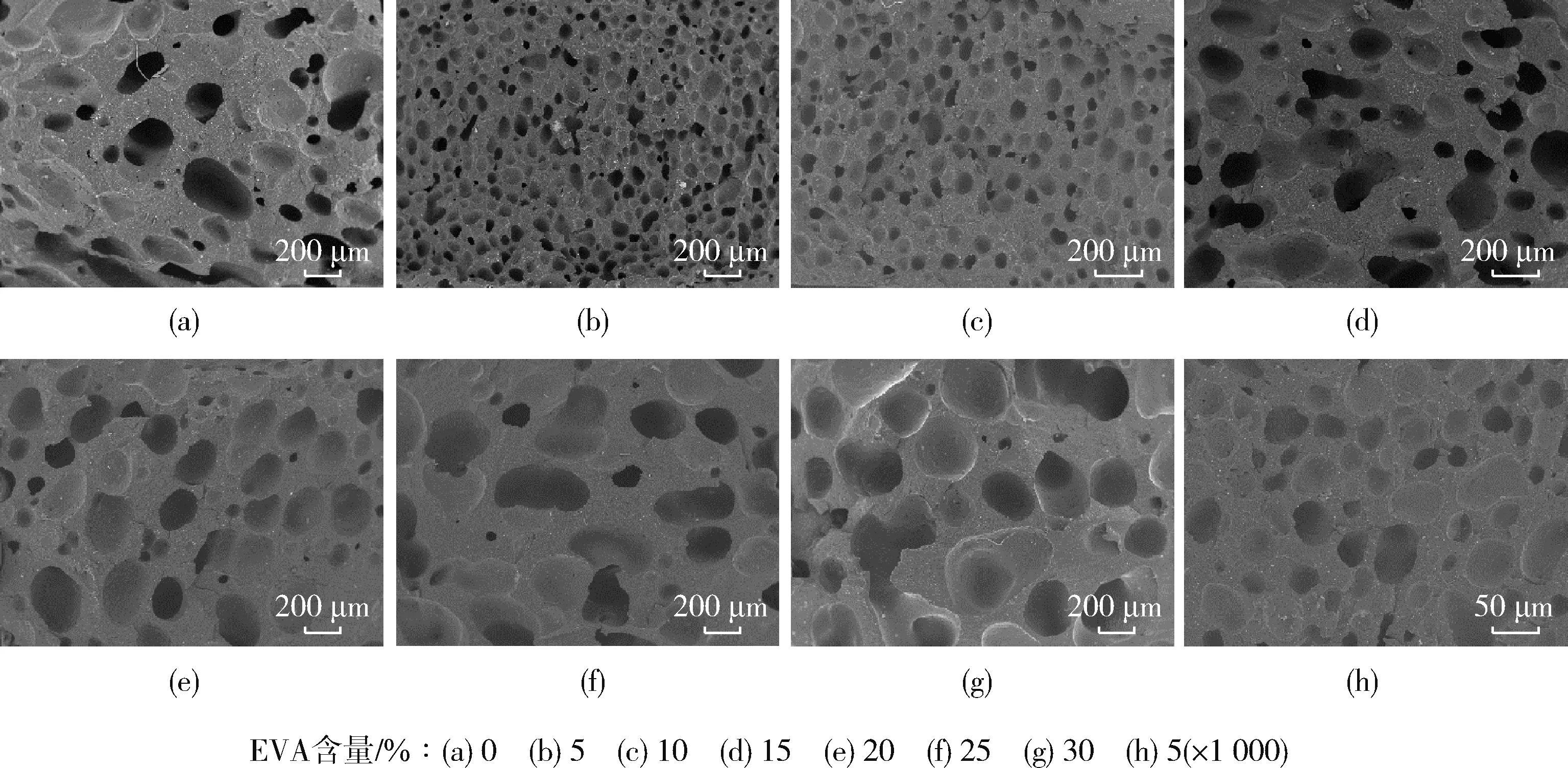

图2 所示为各个样品的SEM 断面形貌照片。总体来看,所有复合材料试样发泡分布不够均匀,泡孔呈现不规则的类椭圆形,其泡孔形貌符合发泡样条内部的泡孔形貌分布特点。由图2 可以看出,在不添加EVA 时,PP 树脂自身发泡性能较差,泡孔不均匀,孔径尺寸分布较大,最小孔径为17 μm,最大孔径分布为207 μm。添加EVA 后,发泡材料的泡孔结构得到改善,当加入EVA 含量为5 %~10 %时,泡孔分布较均匀,同时孔径分布有了明显变化,孔径最小为11.36 μm,最大为84.91 μm;而当EVA用量继续增加后,发泡材料的泡孔平均直径又开始增大,从70 μm 增大到130 μm,泡孔分布不均匀同时出现并泡和泡孔塌陷的现象。这是因为EVA 属于优质弹性体材料,其加入增加了PP 树脂的熔体强度,当发泡剂分解产生气体时有利于锁住泡孔,使气体均匀的分散在熔体中。在EVA添加量从15%增加到30%时,泡孔变大,这可能是由于EVA 不仅作为弹性体改善了熔体强度,还可能发挥了发泡异相成核剂的作用,异相成核位点的增多从而使泡孔密度变大。当EVA 增加量超过10 %以后,EVA 用量过大时,EVA 分散相之间尺寸更小,相互距离更近[17],有效成核点变多,但成核点过于密集,发泡时更易产生并泡现象。总的来说,适量的EVA 能很好地发挥成核剂的作用,使泡孔分散均匀,但EVA 过量后反而会降低EVA 的成核效果。

2.3 泡孔尺寸和泡孔密度分析

图2 PP/EVA复合材料的泡孔结构图Fig.2 Cell structures of PP/EVA foamed composite materials

EVA 添加量对复合材料泡孔分布的影响,样品的泡孔尺寸随着EVA 的添加量先减小后增大,在EVA 添加量高于20 %以后,泡孔直径分布出现双峰分布。当EVA添加量为5%时,复合材料的泡孔分布最均匀,将近70%的泡孔分布于20 μm 到40 μm 之间。图3(h)更好的反应了PP/EVA 复合材料发泡试样泡孔尺寸与泡孔密度的变化关系。当EVA 添加量从0 增加到5 %时,泡孔孔径从(68.36±3.96)μm 减小到(33.58±0.51)μm,同时其泡孔密度从0.95×106个/cm3增加到9.0×106个/cm3,泡孔密度增加了1 个数量级。EVA添加量为5%时,复合材料孔径有明显改善。

2.4 流变性能分析

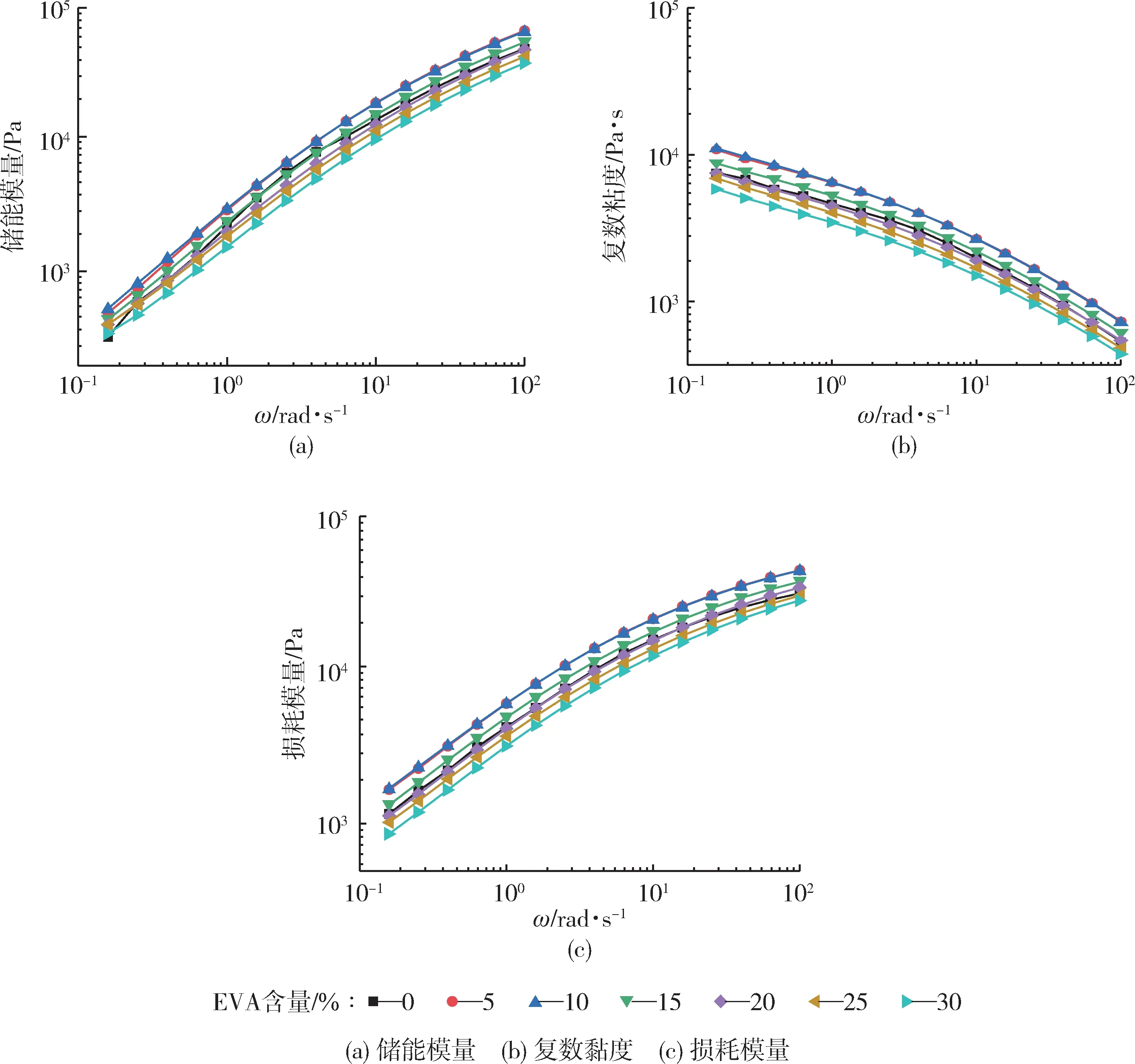

图4显示了复合材料储能模量、复数黏度和损耗模量与频率的关系。在低频区时,当EVA 的添加量不超过15%时,复合材料的储能模量、复数黏度、损耗模量都有所提高。储能模量反映共混体系的熔体弹性,是衡量共混体系是否可发的重要参数。G'越高,共混体系的熔体弹性就越好,其所具有的熔体强度也就越高,可发性越强[18]。图4(b)中,随频率的增大,材料的复数黏度减小,表现出剪切变稀的特征,这是因为频率增大,剪切作用力增大,聚合物大分子链更容易解缠或滑移,分子链流动加快,黏度减小[19]。图中可以看出,EVA加入量为5%、10%时,PP/EVA复合材料的储能模量G'高于PP 自身,说明少量EVA 的加入提高了材料的储能模量,改变了共混体系的熔体弹性,其可发性有所提高。可能是因为具有多支链的EVA加入PP后,在熔融混合过程中与PP形成了大量的物理缠结点。从而提高了材料的熔体强度。但是随着EVA 的添加量越来越大,在PP基体中的EVA从分散相转变为连续相,使熔体强度下降。

图4 不同EVA质量分数的PP/EVA共混体系的流变曲线Fig.4 Rheological curves of PP/EVA blends with different contents of EVA

2.5 力学性能分析

图5展现了EVA含量对复合材料的力学性能的影响。复合材料的弯曲强度随着EVA 的增加,先增大后减小。在EVA添加量为5%、10%时,复合材料的力学性能均有较大提高,从未添加EVA 时的10.82 MPa 分别提高到了15.5 MPa 和15.57 MPa,提高了43.25 %和43.90%。这是因为添加少量EVA 后,复合材料的发泡行为改善,孔径分布更均匀,泡孔直径减小也是弯曲强度提高的原因之一。同时大量泡孔的存在使材料受力时有效承载面积增大[20],从而使材料的弯曲强度提高。当再次增大EVA 的添加量时,复合材料的泡孔孔径变大,且分布不均匀,这是弯曲强度下降的主要原因。由图5(b)可以看出,EVA 含量对复合材料的拉伸强度未有显著影响,所以EVA的添加量不宜过大,不应超过10%。

图5 各组试样的弯曲强度和拉伸强度Fig.5 Bending strength and tensile strength of various samples

3 结论

(1)EVA 对发泡PP 复合材料的发泡质量有明显改善,当EVA 的添加量在5 % ~10 %时复合材料的泡孔密度较大,泡孔直径较小,泡孔分布较均匀;当EVA 添加量为5 %时,PP 复合材料的泡孔质量较理想,泡孔密度达到9.0×106个/cm3,泡孔平均直径为33 μm;

(2)EVA 添加量对PP 的结晶行为没有产生影响,但复合材料的储能模量有所提高,少量添加有助于提高熔体强度,为气孔形成提供更有利条件,其添加量不宜超过10%;

(3)EVA对发泡PP复合材料的力学性能有明显改善,随着EVA质量分数的增加,样品的弯曲强度先增大后减小,拉伸强度没有明显变化;在EVA添加量为5%时,复合材料的弯曲强度提高了43%,达到15.5 MPa。