基于BP 神经网络的电磁轴承逆系统解耦控制

2021-04-20赵宏凯蒋科坚

赵宏凯,蒋科坚

(浙江理工大学信息学院,浙江杭州 310018)

主动电磁轴承又称电磁轴承,是一种利用电磁力来实现转子无接触悬浮支承的新型高性能机电一体化轴承。相较于传统滚动轴承和滑动轴承,它具有无摩擦、低损耗、无需润滑以及高转速高精度等一系列优点,在航空航天、高速真空旋转机械、高效加工储能以及清洁能源交通等领域拥有广阔的应用前景。

在电磁轴承的研究中,控制器性能的好坏成为衡量电磁轴承系统能否稳定悬浮的重要标准之一。由于电磁轴承存在耦合性和非线性。现有的控制器通常采用PID 的线性组合加以控制,在复杂环境下,难以实现电磁轴承系统稳定高效的运行。目前,国内外对于电磁轴承-转子系统解耦控制方法的研究主要采用前馈交叉补偿方法,而在非线性反馈拟合方面的研究相对较少。文献[1-2]设计了一种所有控制部件在重心坐标系展开的解耦控制方法,针对转子的陀螺效应和低频共振引起的稳定性问题,通过使用卡尔曼滤波器降低叶片频率范围内的增益,有效提高了频率范围内系统的鲁棒性[1-2]。文献[3]在由两个三极组合的径向和轴向轴承结构的五自由度磁悬浮系统用线性和非线性两种控制策略进行分析,基于反馈线性法,实现了多自由度磁悬浮系统在最小偏置通量的情况下也能稳定悬浮[3]。文献[4]针对电磁轴承的交叉耦合和机械耦合问题,将传统的交叉解耦控制方法与滑模控制方法相结合,设计了一种滑模变结构控制器,不仅有效提高了系统的跟踪特性,还增强了鲁棒性[4]。文献[5-6]分析了电磁轴承的耦合特性对电磁轴承存在的影响,提出了一种基于模态分离-状态反馈的内模控制算法,对电磁轴承的径向电磁力进行解耦,实现了解耦后电磁轴承系统的参数调节,并通过输出阻尼控制信号来提高系统的控制性能[5-6]。文献[7]为了降低高速转动的电磁轴承的陀螺效应引起的不平稳问题,对转子的径向平移模态和倾斜模态进行解耦,并采用位移交叉反馈法来抑制转子的振动[7]。文献[8]将PID 控制方法与模糊控制方法相结合,提出了一种模糊PID 控制方法,并在温控系统中获得了较好的控制效果[8]。文献[9]设计了一种电磁轴承的二自由度内膜控制器,可以对系统响应速度进行在线调节的同时增强了系统的抗干扰能力,有效改善了因陀螺效应引起的转子偏转问题,提高了电磁轴承在高转速下的控制效果[9]。随着现代控制理论的不断完善,现代控制策略也被广泛应用于各控制系统。文献[10]提出一种基于神经网络逆和2-DOF 的永磁偏置磁轴承(PMBAMB)控制方法,有效地消除了系统动态变化对解耦控制精度的影响[10]。文献[11]将Anti-reset Windup 方法应用到PMSM 调速系统中,设计了可实时调节的滑模控制器,消除了积分饱和现象,有效提高了控制系统的响应,并进一步提高了永磁同步电机的抗扰能力[11]。文献[12]针对PID 参数难以确定的问题,在四自由度电磁轴承系统上,提出了一种PID参数整定方法,实现了转子的高速稳定悬浮[12]。同样,对于PID 调参的问题,文献[13]采用免疫遗传算法,对控制系统的误差进行计算,并设计可自调节参数的控制器,为PID 参数整定提供了新的解决思路[13]。

在电磁轴承-转子控制系统设计中,为了实现电磁轴承径向位移之间以及转子平动和转动之间的解耦,解决因耦合引起的悬浮不稳定问题,文中在电磁轴承-转子系统的数学模型基础上,针对电磁轴承-转子系统控制电流与转子位移的非线性和径向位移之间的耦合问题,提出一种基于神经网络逆系统的控制方法,通过构建电磁轴承-转子的多阶逆系统,在4 个自由度上实现径向位移之间的解耦,并通过神经网络对控制电流与位移之间的非线性关系进行学习辨识,建立了控制电流与各径向上转子位移的一对一映射关系,同时设计了电磁轴承-转子的神经网络逆系统闭环控制器,提高了转子的悬浮稳定性和抗干扰能力。

1 电磁轴承的数学模型

1.1 电磁轴承的动力学建模

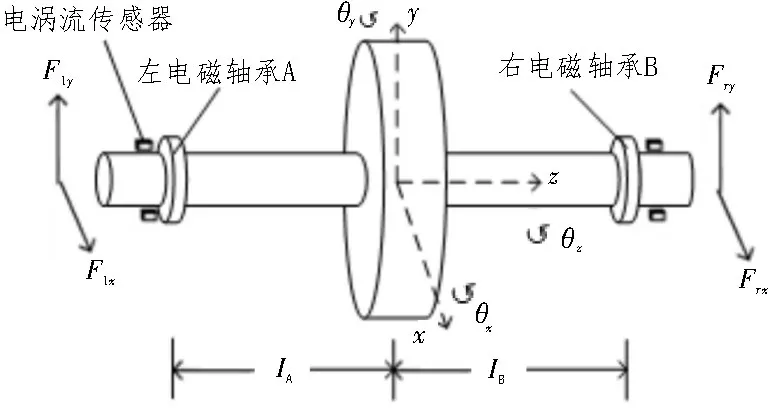

电磁轴承-转子系统的结构动力学示意图如图1所示。实际的电磁轴承系统中,由于施力点和电涡流传感器的位移检测点有位置安装差异,为了简化分析,文中忽略施力点和检测点的位置偏差,并且认为左右电磁轴承参数相同。

图1 电磁轴承横向示意图

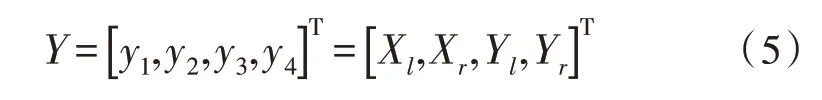

根据牛顿第二定理和电磁轴承的转动特性,结合图1 可得系统的运动方程为:

式中,Jx、Jy、Jz分别是转子绕x轴、y轴和z轴的转动惯量;ω为转子角速度;m为转子质量;θx、θy分别为转子绕x、y轴的角位移;lA、lB分别为左电磁轴承和右电磁轴承到转子质心的距离;Flx、Frx、Fly、Fry分别是左、右电磁轴承在径向x和径向y方向上产生的电磁力;e为转子不平衡力产生的偏心距;式meω2sin(ωt+Φ)、meω2cos(ωt+Φ)为转子不平衡产生的不平衡激振力(力矩)。

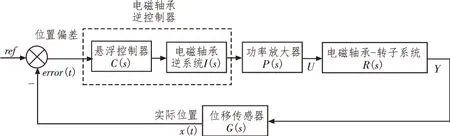

对于刚性转子来说,通常可以采用转子质心的位移偏移和角度偏移来描述转子的空间姿态,称为广义位移。那么转子广义位移与位移传感器直接检测所得位移之间的关系为:

式中,a、b分别为转子处于质心时的位置;Xl、Xr、Yl、Yr分别为转子在左右电磁轴承径向x、y轴方向上的支承位移量。

电磁轴承常采用差动控制结构[14],可得差动控制方式下,在x、y轴方向上的电磁力公式为:

式中,Ilx、Irx、Ily、Iry分别为左、右电磁轴承x和y方向上施加的偏置电流;c为气隙大小;ilx、irx、ily、iry分别为加在左、右电磁轴承上的控制电流;α为磁极轴线与两磁极间的中心位置线所形成的夹角;k为与结构相关的常系数,由式(1)~(3)可见电磁轴承具有很强的耦合性,电磁轴承间的电磁力具有很强的非线性。

1.2 电磁轴承-转子系统的可逆性分析

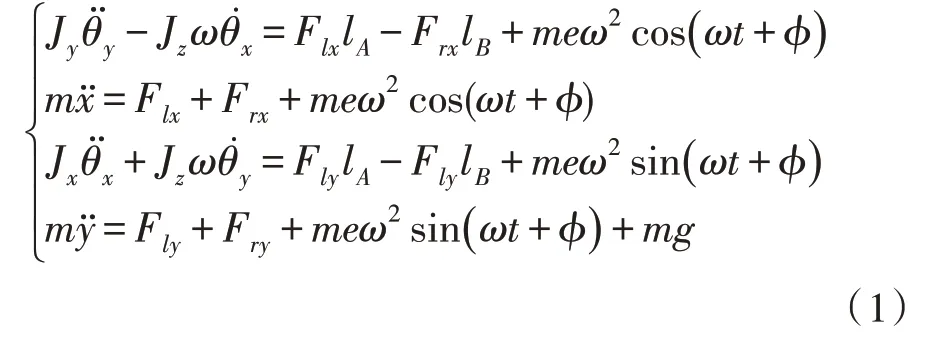

图2 电磁轴承-转子系统控制框图

电磁轴承-转子系统的常规控制框图如图2 所示,位移传感器采集转子的实际位置,将该位置与给定的期望悬浮位置相比较,所得位置偏差经过控制器处理和功率放大器放大后输出到电磁轴承-转子系统,产生可控电磁力,从而使转子的实际悬浮位置紧紧跟随期望位置,使位置偏差为0。因电磁轴承-转子系统具有非线性和耦合性,难以建立准确模型将控制器参量化,故可采用逆系统方法[10]设计非线性系统控制器来实现电磁轴承的解耦控制,图中逆系统I(s)是电磁轴承-转子R(s)的逆,将所求得的电磁轴承-转子的逆系统I(s)与原系统R(s)级联,那么这个级联后的系统就能使输出信号与输入信号相同,实现解耦控制。

为求得电磁轴承-转子系统的逆系统,实现电磁轴承径向x和y方向之间的解耦和转子x和y方向上平移和转动之间的解耦,在动力学模型基础上对电磁轴承-转子系统进行可逆性分析。

式(2)(3)中,因所采用的功放为电流型功率放大器,所以在构建电磁轴承系统的状态空间模型时[15],以加在电磁轴承上的控制电流作为输入变量,即:

以左右电磁轴承电磁力的作用下转子在x、y轴方向上的位移量作为输出变量,即:

选取状态空间模型的中间状态变量为:

忽略系统外在的干扰力,在不考虑时滞对系统的影响下,结合式(1)可得电磁轴承-转子系统的状态方程为:

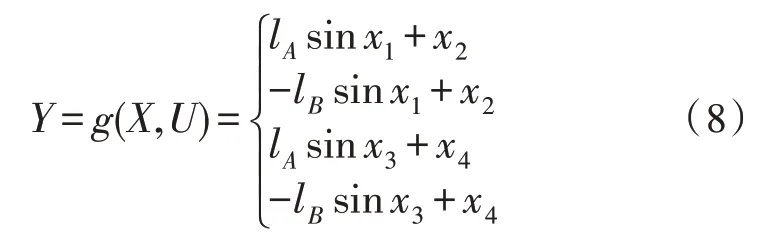

结合式(2)~(6)可得电磁轴承-转子系统的输出方程为:

为得到系统输入输出的映射关系,由式(1)可知转子的径向位移的微分是电磁力的函数,而电磁力又是控制电流的函数。目前为止,在求逆系统过程中,基本采用Interactor算法[16],分别对式(5)的输出函数中的每一个元素不断求导,直到得到求导表达式各分量均显含输入变量,在一次求导后,得出的是电磁力F的一次积分函数,输入向量并不能显性表示,只有在二次求导时输入向量才显性表示。具体计算如下:

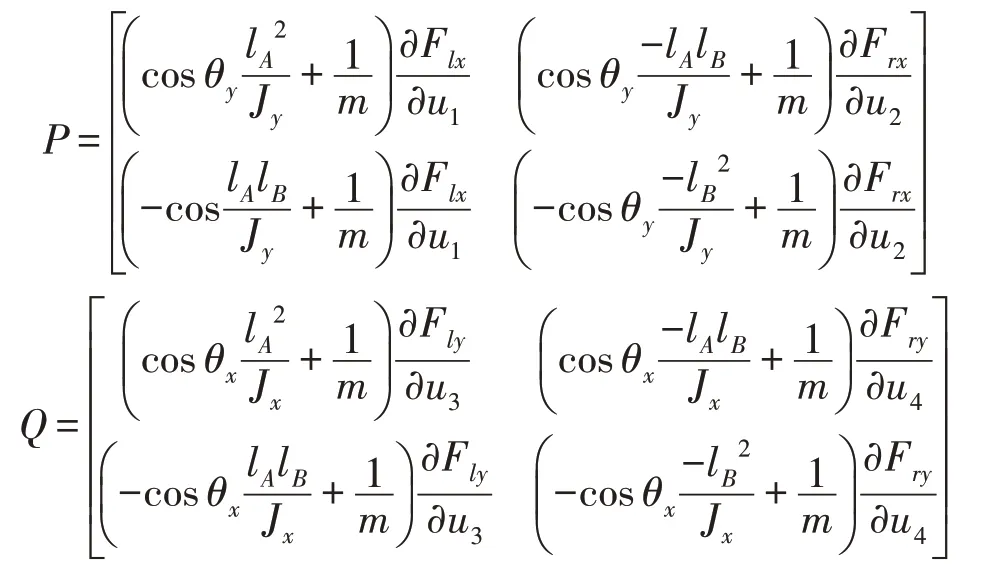

由式(3)可知,电磁轴承-转子系统的左右径向电磁力Flx、Frx、Fly、Fry是关于各径向输入变量控制电流ilx、irx、ily、iry的方程,计算可得Jacobi 矩阵J如下:

其中:

由式(10)可知,矩阵J的秩是4,为满秩矩阵,则行向量与列向量线性无关,即每一个输入输出量都不能由其他矢量的线性组合所表示,各自独立存在。故计算可得矩阵J的行列式如下:

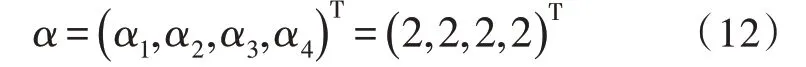

当电磁轴承-转子悬浮时,受离心力、重力等因素影响,转子的悬浮位置并非固定不变,那么必有偏差位置经控制器产生的控制电流存在,即ilx,irx,ily,iry≠0,进而在磁吸力的影响下转子径向位移 量Xl,Xr,Yl,Yr≠0,则 式(11)的,也 就是说矩阵J为非奇异矩阵。又由于系统的向量相对阶为:

满足α1+α2+α3+α4=8 ≤n(n是中间状态变量的个数),可见电磁轴承-转子系统的逆存在,其逆系统函数表达式为:

为得出逆系统静态非线性映射关系,将原系统的输出作为逆系统的输入,故进一步假设存在变量V,满足:

由以上分析可得电磁轴承的逆系统为二阶系统,结合式(13)与隐函数唯一理论可得最终逆系统的表达式为:

式(15)表明,经过对电磁轴承-转子系统采用逆系统解耦方法后,将存在耦合的径向四自由度解耦成4 个彼此独立的单输入单输出传递函数为的伪线性系统。

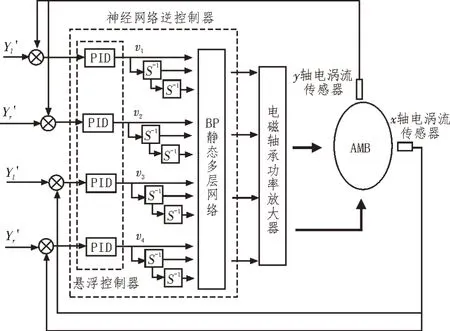

2 电磁轴承的逆系统控制设计

结合图2 电磁轴承-转子系统的控制模型,首先设计PID 控制器作为悬浮控制器[11],然后将此控制器与BP 网络训练后的逆系统级联,通过对模型参数的合理调节,实现电磁轴承-转子系统的解耦控制。图3 为电磁轴承-转子系统的神经网络逆系统解耦控制框图,图中Yl*、Yr*、X1*、Xr*为期望输出量,即电磁轴承处在期望悬浮位置的径向位移量。将采集的实际位置与期望悬浮位置比较后,经过神经网络逆控制器输出控制信号,从而实现对电磁轴承-转子系统的解耦控制。

图3 电磁轴承系统整体解耦控制框图

3 仿真及实验

3.1 实验数据采集

由以上分析可知,以系统的输出信号及其导数,即电磁轴承在x、y轴上的径向位移量的一阶导数和二阶导数作为输入量;以系统的输入信号,即使处于相对悬浮位置时的控制电流作为输出量,来构建神经网络逆系统的训练模型。为了使采样数据包含足够多的系统稳态响应信息,选用采样频率为10 k,采样时间为0.1 ms,获取5 000 个样本。为了保证采样数据的精度要求,对采样数据进行保留4 位有效数组的数据预处理。

3.2 神经网络模型训练

在模型的训练过程中,保证系统特征信息正确的情况下,将样本数据作归一化处理,根据数据内容和样本大小,文中选取三层BP 神经网络结构,其中输入层节点数为12,隐含层节点数为15,输出层节点数为4。采用基本梯度下降法可得在最大训练次数15 000 次处有最小误差为0.009 431,此模型的训练精度基本达到所需要求。

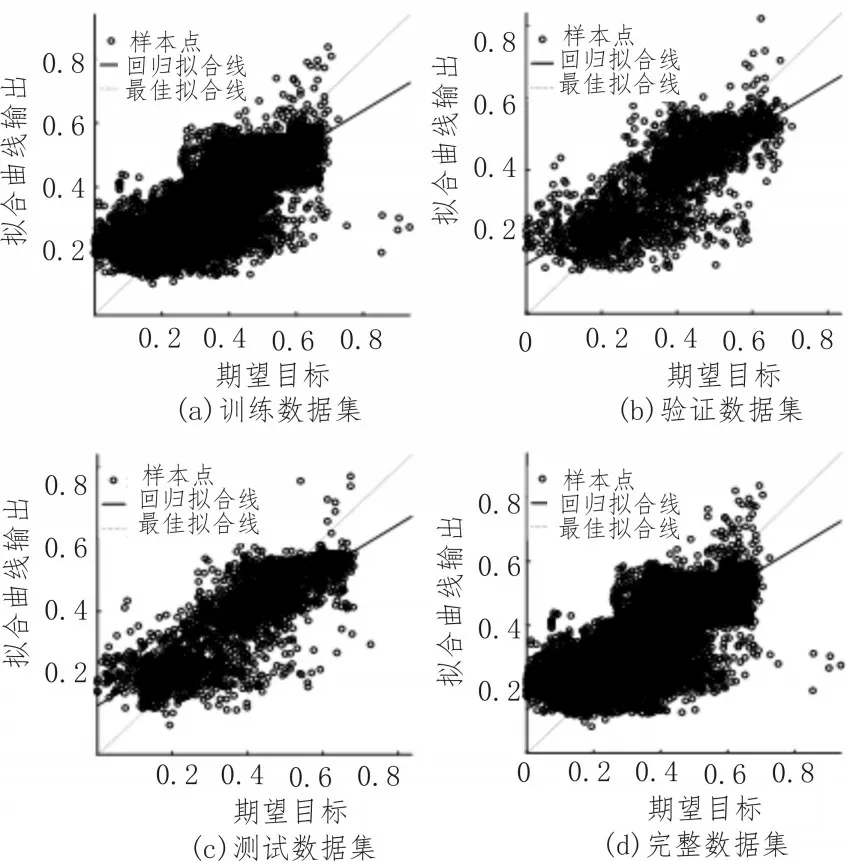

在神经网络的训练过程中,为防止训练网络饱和,将这5 000 组样本数据,分为训练集、验证集和测试集,以70%、15%和15%的比例进行分配。可得图4 所示的回归分析图,在刨除异常点的情况下,可见训练数据、验证数据和测试数据拟合程度较好。图中R值基本处于0.83 左右,接近于1,说明网络有较好的线性拟合程度。

图4 BP神经网络回归分析图

3.3 实验研究与结果

实验所用电磁轴承-转子为水平横置式电磁轴承,电磁轴承-转子系统控制平台基本结构参数如表1所示,采用dSPACE 作为核心数字控制器,电涡流传感器作为位移传感器,具体实验平台如图5 所示。

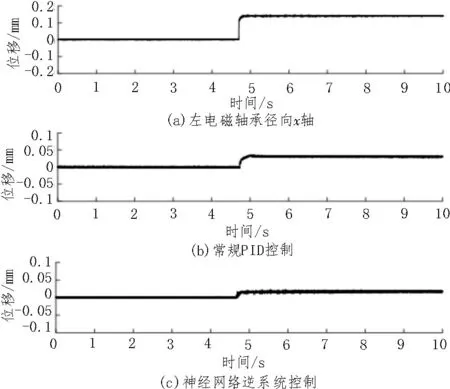

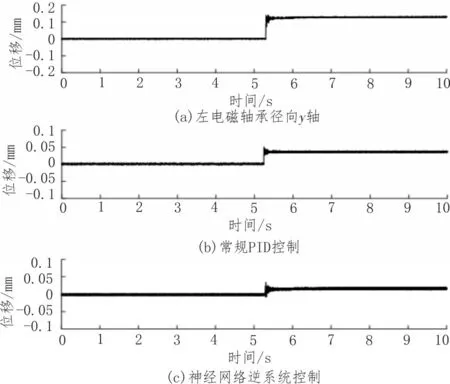

1)左右电磁轴承径向位移之间的悬浮控制

改变左边电磁轴在x、y轴方向的位移设定值,使其增大约1.3×10-4m,如图6(a)和图7(a)所示。观察此过程的径向位移响应曲线,可以发现在常规PID控制方法下,左电磁轴承在x、y轴方向的位移变化会对右电磁轴承在相同径向位置上产生影响较大,位移变化约为0.2×10-4m,偏离原平衡位置较为明显。对比(b)(c)可以发现,在神经网络逆系统控制方法下,左电磁轴承在x、y轴方向的位移变化对右电磁轴承在相同径向位置上产生的影响很小,只有约0.1×10-4m 的位移变化,基本维持在原平衡位置,与PID控制方法相比,转子在稳定悬浮时的位移极值减少了近50%,控制效果提升较为明显。

表1 电磁轴承基本参数

图5 电磁轴承-转子实验平台

图6 电磁轴承在x轴方向的位移响应曲线

图7 电磁轴承在y轴方向的位移响应曲线

2)外加干扰下的悬浮控制

在x轴方向增加一个持续时间为0.1 s 的单位脉冲,常规PID 控制下的径向位移响应曲线如图8 所示,从图中(a)(d)可以看出存在较大的超调现象,且响应时间也较大,约为0.3 s,位移振荡幅度较大,且y轴方向也存在位置波动,可见径向x轴的位移变化会对y轴产生影响。同样可以发现y轴方向上单位脉冲对其产生较大的位移波动,振荡幅度约为3.0×10-4m,同时x轴位移也存在波动,说明径向x、y轴之间存在较大耦合。

图9(a)(d)为神经网络逆系统控制下的x轴和y轴方向的位移响应曲线,从图中可以看出增加脉冲后所在方向超调量较小,为0.5×10-4m 左右,响应时间在0.2 s 左右,有较小振荡幅度,在y轴方向几乎不存在位置波动,说明耦合现象较弱。同样从图中(b)(c)也可看出y轴方向上的位移波动较小,其振荡幅度约为2.0×10-4m,同时对x轴方向位移响应不产生影响。

结合图6~图9 可以看出,在神经网络逆系统控制下,左边电磁轴承在径向上的位移变化对右边的位移影响很小,且电磁轴承x、y方向的干扰力对x、y轴方向的径向位移几乎没有影响。说明在不同径向干扰力下的控制效果提升明显,耦合性有较为明显的减弱;同时x轴和y轴方向的位移超调最大约为0.6×10-4m 和1.0×10-4m,可见x和y轴方向施加的干扰力对径向位移影响十分有限。实验表明,采用神经网络逆系统控制方法,在x、y轴方向上施加的干扰力只对该方向的径向位移产生影响,而不会对其他方向的位移产生影响,转子径向位移之间的解耦效果明显。说明相较于常规PID 控制,转子在神经网络逆系统控制方法下可以实现径向悬浮力解耦并保持转子的稳定运行。

图8 干扰脉冲下常规PID控制方法的径向位移

图9 干扰脉冲下神经网络逆系统控制方法的径向位移图

4 结论

文中通过建立电磁轴承-转子动力学模型和可逆性分析,证明了电磁轴承-转子系统是可逆的,并采用BP 神经网络构建逆系统,将逆系统与原系统级联,提出一种基于神经网络逆系统的电磁轴承-转子系统解耦控制方法,实现非线性耦合系统的线性解耦。通过dSPACE 控制平台对电磁轴承-转子进行悬浮仿真实验,结果表明,通过此方法可使电磁轴承-转子系统保持稳定,并且能够在干扰力下有着较好的悬浮控制效果,实现了径向力之间的解耦控制,使电磁轴承-转子系统具有良好的稳定性和一定的抗干扰能力,提高了电磁轴承-转子系统的悬浮性能。