针对LTC6811 电压采集误差的补偿策略

2021-04-20魏朋飞

魏朋飞

(南京理工大学 自动化学院,江苏南京 210000)

随着人类对环境保护以及可持续发展的逐渐重视,新能源电动汽车近几年得到迅速发展[1-2]。作为新能源汽车主要能量载体的锂电池[3-4],其技术一直是影响新能源汽车发展的主要因素[5-6]。基于对汽车运行的安全性以及锂电池本身状态监测的考虑[7-8],需要对锂电池组各单体电池的电压进行监控,以用于后续的电池SOC(电池荷电状态)算法[9]和均衡管理[10]。电池SOC 的估算精度[11]和电池运行状态直接影响到汽车的安全性和运行稳定性。为保证高精度的电池SOC 估算和电池状态监控,就必须保证单体电池电压的采集精度满足一定要求[12-13]。

LTC6811 为凌特公司为新能源汽车专门设计的一种集电压采集和均衡管理的芯片[14],作为一款专业电池管理芯片[15],承担着对电池信息进行采集以及均衡的任务[16]。然而根据当前实际应用情况,LTC6811 芯片的应用存在供电线与采集线并用的情况,这种方法虽然能够减少汽车蓄电池的能耗,缩减研发成本,但是也直接导致了电池采集首尾端的电压误差较大的问题,从而严重影响了后续的SOC 估算和对电池的均衡判断,降低了汽车的安全性和电池的使用寿命。

针对上述问题,文中提出了一种补偿精度、灵活性和实现难度都较为优异的首尾端采集电压误差补偿策略,在不改变现有结构的基础上,解决了首尾端采集误差过大问题。经实验验证,该方法补偿精度高、灵活性强、结构简单,具有较高的工程实用价值。

1 误差原因分析

LTC6811 采集芯片首尾端电压采集误差较大的问题,主要是LTC6811首尾端采集线既做芯片供电线也做电压采集线造成的,其结构示意图如图1 所示。

图1 采集误差产生的原因

结合图1 可知,在给采集芯片供电时,由于采集线束上的阻抗以及电池内阻会在流经供电电流Im时产生压降,从而导致芯片采集线的电压与电池端电压相差一个线束压降。

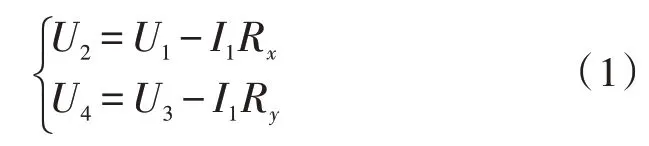

根据图1,假设芯片功耗为I1,则:

式中:U1、U3为首尾端电池真实值;U2、U4为芯片内AD 采集到的值;Rx、Ry为线束阻抗。因此,I1Rx与I1Ry即为电压采集误差,这便是造成采集误差较大的原因。

2 补偿策略的硬件设计

针对上述采集误差产生的原因,该文采用增加补偿电路的策略,通过内部软件逻辑计算出实际线束上的阻抗以及线束上产生的压降,并用此压降来补偿芯片采集到的电压。

该文所提出的补偿策略,硬件设计上为在LTC6811 的Ureg口与地之间串接电阻以增加负载,并用MOS 管进行软件逻辑控制。软件逻辑由主控MCU 提供,并通过SPI 通讯到达采集芯片,电路硬件结构如图2 所示。

图2 补偿策略的硬件设计

补偿电路中主控MCU 通过SPI 通信控制采集芯片的GPIO5 引脚,控制MOS 管高电平导通,并通过采集芯片电压基准Ureg与附加电阻构成放电回路增加芯片功率。

已知LTC6811 在正常工作时,总需供电电流为:0.95 mA+15 mA+2.2 mA+3*0.6 mA≈20 mA。若人为增加负载,则线束上的压降会等比例提升,从而可以通过固定算法计算出线束上的阻抗值。已知Ureg电平为5 V,若想增加5 mA 负载,则可以选择1 kΩ的电阻进行串联。

3 补偿策略的软件设计

电压采集误差补偿服务子程序流程图如图3 所示。系统上电后,初始化系统主程序,接着进入采集误差补偿服务子程序,根据逻辑完成采集线束上电阻压降的计算,并保留结果作为后续电压采集的补偿常数。

根据补偿要求,除每次系统上电要进入一次补偿服务程序之外,若采集系统一直工作则设置程序中断24 小时进行一次误差补偿,以保持采集误差补偿的实时性和精度。

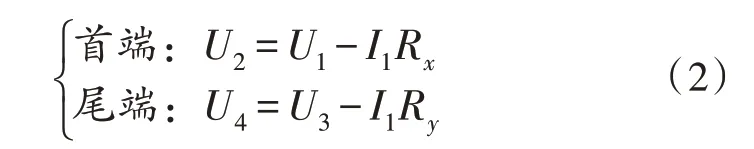

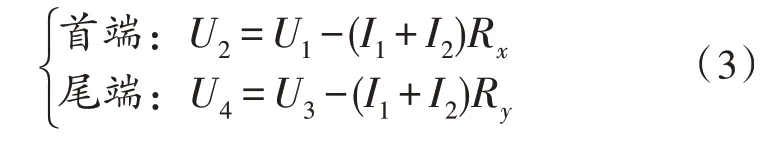

软件实现的原理通过如下推导进行说明。未开启附加负载时的采集情况为:

式中:U1、U3为首尾端电池单体实际电压;U2、U4为首尾端电池单体AD 采集电压;I1为采集芯片功耗。

开启附加负载时的采集情况为:

式中:U1、U3为首尾端电池单体实际电压;为首尾端电池单体AD 采集电压;I1为采集芯片正常工作时的额定功耗为20 mA;I2为附加功耗,本策略中取值5 mA。

误差补偿服务程序仅在系统上电后以及连续运行24 小时运行,正常采集周期设置为20 ms。

图3 补偿策略的软件流程图

4 实 验

该文所做实验为对照性实验,分别测试无补偿电路和有补偿电路的采集误差,将两种测试结果进行对比说明。实验仪器为电压可调式模拟电池箱、高精度万用表。基于实际使用考虑,制作阻抗可变式采集线束,用来模拟不同工况的线束阻抗变化,并在实验中调整阻抗值以验证补偿策略的实时性和灵活性。

4.1 补偿策略精度校验

理论计算的芯片功耗并不等于实际功耗,因此在进行对比实验之前需要先进行校准,验证实际功耗。如果理论功耗I1与实际功耗相差过大,则需要使用软件调整I1的值(根据推导)

表1 补偿精度校验

理论芯片正常工作时的功耗为20 mA,增加负载5 mA,比值为0.25。根据实验结果可知,总正、总负端比值均接近0.25,说明实际功耗接近理论功耗,不需要校准。若比值偏差较大,则可通过调整软件内I1的常数值使。

4.2 补偿误差评估

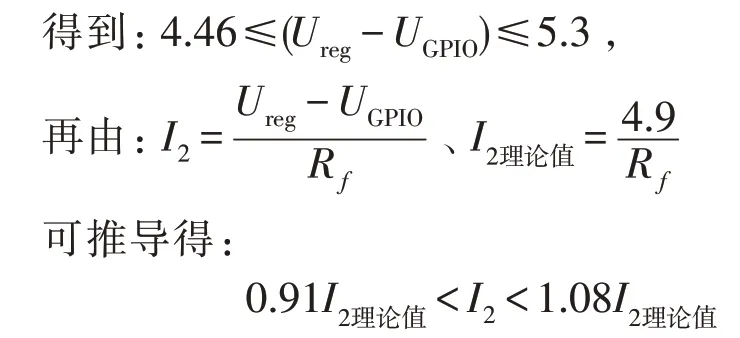

该文所述的误差补偿策略的补偿精度取决于参考电压Ureg以及UGPIO(输出低电平电压)的精度。

根据采集芯片技术手册可知Ureg波动范围为4.5~5.3 V(典型值取4.9 V),UGPIO输出低电平电压范围为0~0.04 V。式中:Rf为附加电阻值;I2为实际附加负载;I2理论值为理论附加负载。

假设I2为固定值,则实际补偿电压为:

因为实际补偿电压与理论所需的补偿电压不同,经过推导得知式(4)中的实际补偿误差即为:

当I1为20 mA,I2为5 mA,线束电阻为2 Ω时,U补偿误差值范围为-3.45~2.55 mV。

当I1为20 mA,I2为5 mA,线束电阻为3 Ω时,U补偿误差值范围为-5.17~3.82 mV。

以上理论计算属于采集芯片处于极端情况下的补偿误差评估,计算结果显示该补偿策略在某些极端工作情况如高温、低温以及线束老化下,依旧能使采集系统保持较好的补偿精度。

4.3 实验结果与分析

该文主要采用两组不同电压的电池(C1、C2)和两种不同阻抗的线束进行对比实验。采用不同的电池,主要是为了避免数据的单一性而导致的实验片面性问题。由测试得知,实验中的两组磷酸铁锂电池首节电池电压分别为3 991 mV 与2 994 mV。

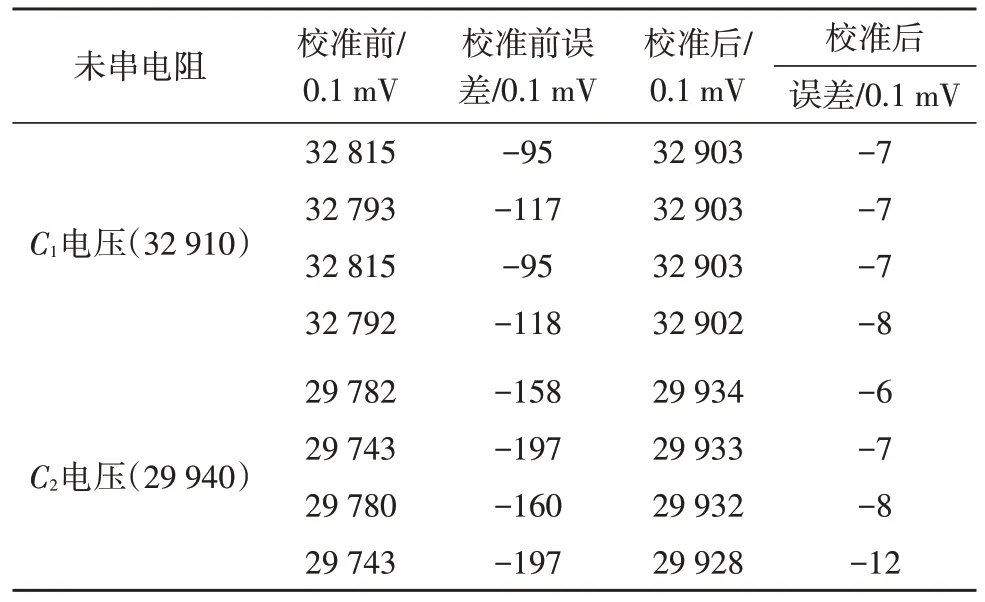

同时,考虑了采集线束阻抗对采集误差的影响,在实验当中采用了两套不同阻抗值的采集线束来进行对比实验。表2 实验数据为采集线束上未串入固定电阻的实验结果,分别采集两种电压的电池,并且每种电压采集4 次。

表2 线束上未串电阻

表3实验数据为采集线束上串入固定阻值为5 Ω的情况,目的是模仿实际工况下某些极端条件导致的线束阻抗较大的问题。实验同样是分别采集两组不同电压的电池组,并且每种电压采集4 次。

实验结果表明,补偿策略在某些特殊工作条件下(线束阻抗失常),依旧能使采集系统保持5 mV 的采集精度。

5 结论

文中设计的补偿策略在分析了电压采集系统采集误差来源的基础上,通过设计补偿电路和补偿算法,对采集误差进行了补偿。在经过理论计算以及实验验证之后,表明该补偿策略可适用于不同阻抗值的线束,在补偿策略确定之后即使更换不同的采集线束依旧能保持良好的采集精度。根据实验数据分析,该补偿策略可以使采集系统至少保持5 mV 的采集精度。

表3 线束上串5Ω电阻