集中式滤膜批量自动称重及取证分析系统研究

2021-04-20吴付祥

吴付祥

(中煤科工集团重庆研究院有限公司,重庆 400037)

粉尘采样法是粉尘浓度检测的国际标准方法[1-2],在国内外粉尘检测行业一直被重视和沿用。但目前仍使用手工方式对采样滤膜进行称重,这种方式会带来外界干扰,产生新的误差[3-4];同时在进行大批量采样称重过程中,手工方式将花费大量的人力和物力,操作不当还会影响粉尘浓度检测结果,甚至造成检测结果无效[5-6]。

为了避免手工方式给粉尘采样称重带来的干扰,提高称重速度和效率。国内外已有部分学者对自动称重技术开展了相关研究。聂秀珍[7]等设计了一种基于PLC 的烟尘浓度自动监测装置实时采集并处理数据,同时采用WINCC 上位机实现监控;冯健儿[8]等研制了基于滤膜称重法测量颗粒物浓度的自动监测仪,对采集得到的颗粒物进行分析处理,结果表明仪器切割头切割效果良好;岂峰利[9]主要对烟尘滤膜自动加载装置中各工位的机械结构、各元件选型以及装置中的电气控制和软件控制部分进行设计和实现,完成了基于称重法的烟尘滤膜自动加载装置。

虽然,已有学者对滤膜自动称重技术进行了相关研究。但是,该类研究没有涉及到批量滤膜处理和环境参数对称重的影响。而该文将从环境、自动称重和系统控制等关键单元对滤膜自动批量称重系统进行研究。

1 技术方案及设计

集中式批量滤膜自动称重及取证分析系统由3部分组成:环境控制单元、自动称重单元、系统控制单元。采取分体式设计、便于拆卸与移动,提高系统灵活性。其中,环境控制单元、自动称重单元实行软性连接,隔绝机组震动的相互传递。同时配置UPS和示波器等设备,确保系统稳定可靠运行和便于工作人员及时发现设备异常。

1.1 环境控制单元方案

受控环境包括:振动、风速、洁净度、温度、湿度等参数。使用航空插头和保温风管等软性连接材料,隔离环境控制单元和自动称重单元,阻止振动的相互传递。为保证箱内风速小于0.2 m/s,风机选型为可调风量风机,同时在风道上设置G4 和H13 两级过滤器,实现称重单元的千级洁净度。

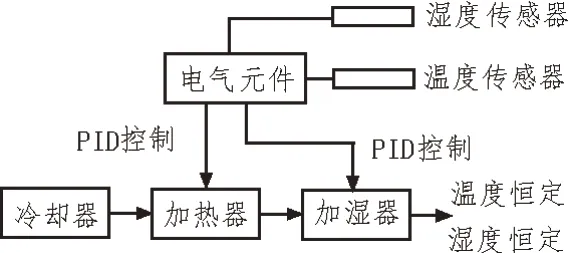

温湿度的控制系统由电控系统、风道系统、制冷/除湿系统、加湿系统、加热系统组成。基本原理为通风内循环,PID 控制调温调湿。在制冷/除湿系统连续工作的情况下,控制系统根据所采集到的箱内温度/湿度信号与设定值进行比较,得出的偏差信号经PID 运算,输出调节信号,自动控制加热器及加湿器的输出功率,最终使箱内的温度和湿度达到一种动态平衡[10-11]。其原理图如图1 所示。

图1 环境控制单元温湿度调控原理图

1.1.1 制冷量设计

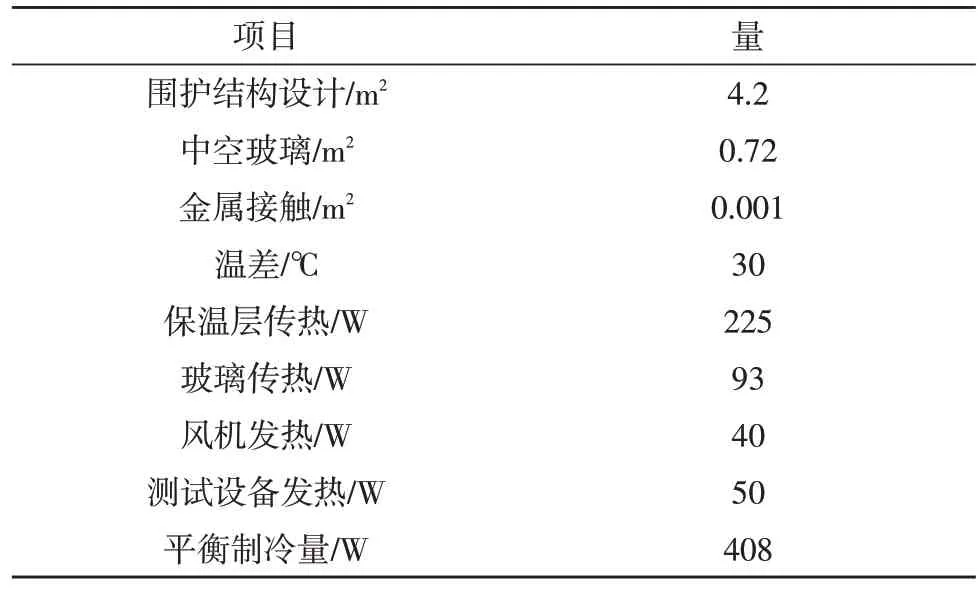

热负荷计算中,主要考察35 ℃环境温度下,舱内实现20 ℃温度的制冷需求。箱体结构尺寸700 mm×1 200 mm×600 mm,传热面积计算如表1 所示,热传导计算如表2 所示。

表1 传热面积

表2 热传导计算

408 W 制冷量需求,考虑部分冗余负荷,设计使用500~600 W 制冷量。

通过型号选型,选择BSA586 压缩机作为制冷系统的核心。配置蒸发器和冷凝器,组成制冷系统。

1.1.2 流场设计

称重环境采用静压均流箱采用孔板送风原理,孔板送风由孔口送出的气流速度v0,不仅直接影响工作区气流速度的大小,也影响到送风气流分布的均匀程度。如采用较大的送风速度v0,就需要稳压层中有较高的静压。这样,稳压层中静压的变化对送风速度的影响较小,使孔板送出的气流得以保持均匀。而且由于孔口送风速度比稳压层中气流速度大,在孔口处送风射流的轴线就接近于垂直向下。当送风温度高于室温时,热空气减弱了向下的流动,所以应采用较大的送风速度。但是,如果送风温度低于30 ℃,这种影响并不显著,可以不予考虑。然而,由于稳压层中静压提高,增加了结构不严密处的漏风量,且当送风速度超过7~8 m/s 时,孔口会产生噪声。因此,一般采用v0为2~5 m/s。

采用全面孔板送风方式,送风口的风速v0取1 m/s;送风量L取较大值400 m3/h;孔口流量系数α取值为0.78,则所需的孔口总面积[12]计算如式(1)所示。

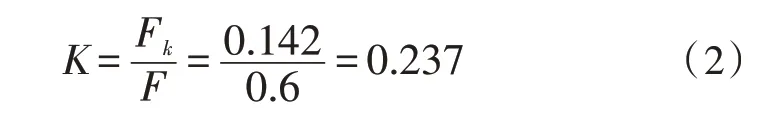

送风孔板的尺寸为0.6 m×0.5 m,面积为0.3 m2,则净孔面积比计算如式(2)所示[13]。

取孔口直径d0为10 mm,孔口与孔口中心间距l如式(3)所示[14]。

孔口排列如图2 所示。

图2 孔口排列图

1.2 自动称重单元方案

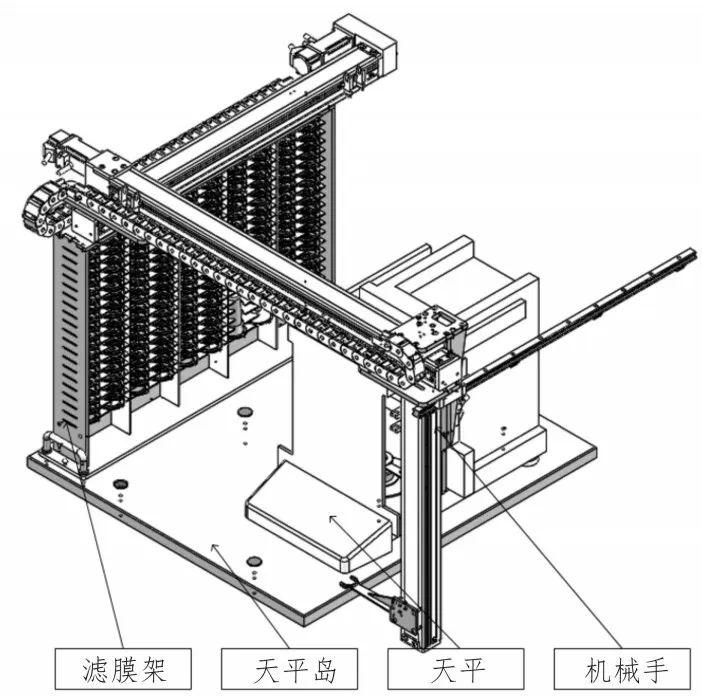

自动称重单元中,滤膜处于滤膜架上,通过XYZ机器人负责搬运滤膜到天平称量位。

工业机器人按照臂部的运动形式可以分为直角坐标机器人、圆柱坐标机器人、球坐标机器人及关节机器人。项目中采用直角坐标机器人。直角坐标机器人又称单轴机械手,是以XYZ直角坐标系为基本的数学模型,以伺服电机、步进电机为驱动的单轴机械臂为基本工作单元,以滚珠丝杆、同步皮带为常用的传动方式所架构起来的机器人系统,可以完成在XYZ三维坐标系中任意一点的到达和遵循可控的运动轨迹。机器人示意图如图3 所示。

图3 XYZ直角坐标机器人示意图

该文使用工控机(IPC)+可编程逻辑控制器(PLC)的工业机器人控制系统。PLC 用于各种运动控制场合,其控制方式包括位置方式、速度方式、力矩方式等。该控制方案使用工控机和上位机开发软件来共同完成控制应用程序的开发,具有控制系统定制的对外开放性。IPC 主机主要进行人机交互管理、显示系统运行状态、发送运动指令、监控反馈信号等,而运动控制卡则负责控制工业机器人系统的运动。工控机将指令通过 PC 总线传送运动控制卡,运动控制卡根据来自IPC 机的应用程序命令,按照设定的运动模式,向伺服驱动器发出指令,完成相应的实时控制。目前,世界上大多数知名的运动控制领域的公司都有自己独立开发的、具有各种功能的运动控制器。基于IPC 开发的机器人控制系统的软件系统兼容性好、可靠性强、计算能力优势明显。

系统对电机进行闭环控制,驱动器和编码器为闭环控制元件。而其编码器用来组成位置环和速度环的闭环控制,其位置环的输入量是期望位置与反馈位置的差值,而速度环是期望速度与反馈速度的差值。

1.3 系统控制单元方案

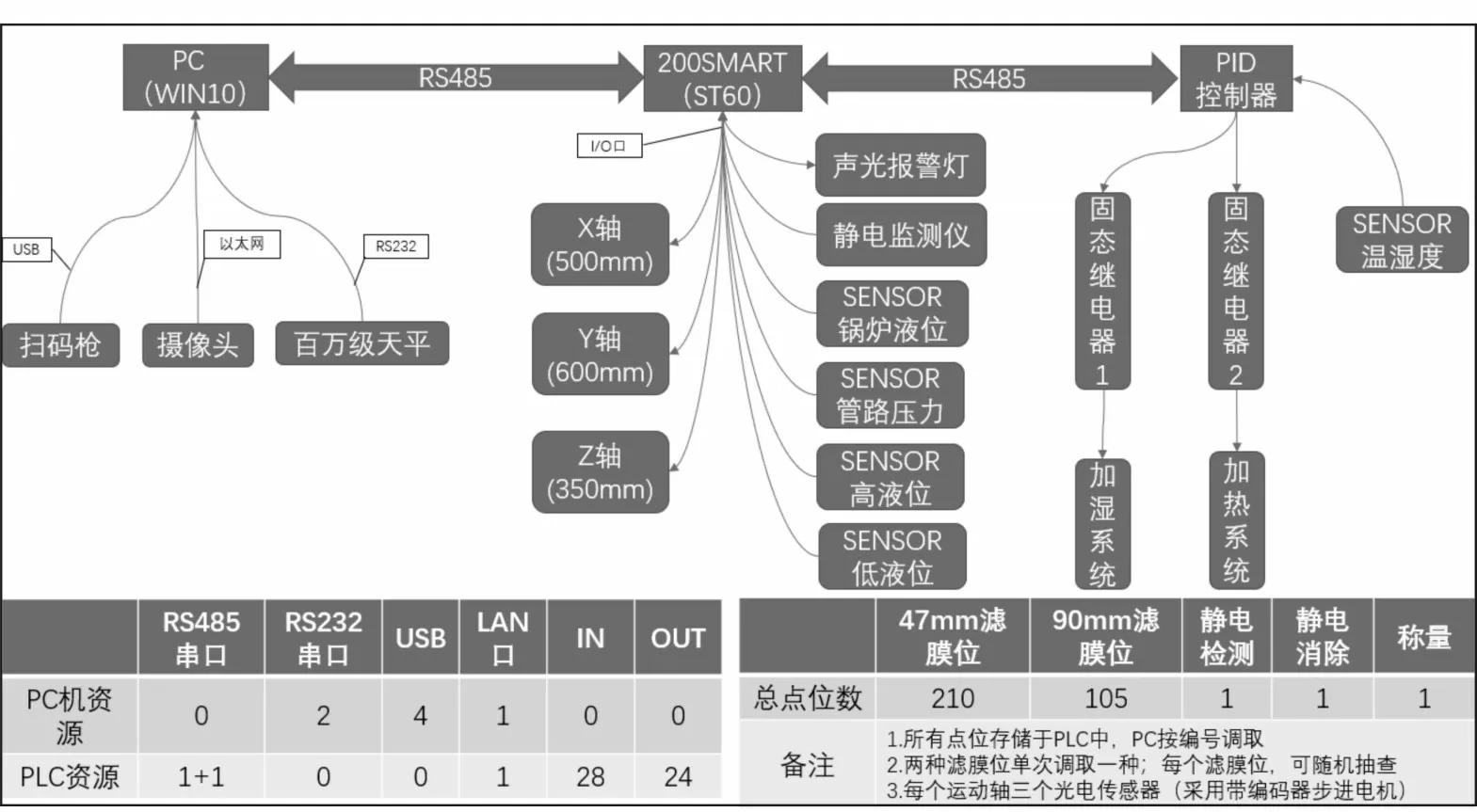

以工控机作为控制平台,通过PLC 与XYZ机器人通讯进行控制,通过USB 或者RS232 接口与天平、条码扫描单元通讯、静电测量和消除设备通讯,通过TCP/IP Modbus 协议与环境控制单元通讯,完成各种控制指令,获取数据,形成报表输出[15-16]。控制单元架构图如图4 所示。

2 关键单元研究

2.1 环境控制单元

环境控制单元由电控系统、风道系统、制冷/除湿系统、加湿系统、加热系统组成(如图5)。基本原理为通风内循环,PID 控制调温调湿。在制冷/除湿系统连续工作的情况下,控制系统根据所采集到的箱内温度/湿度信号与设定值进行比较,得出的偏差信号经PID 运算,输出调节信号,自动控制加热器及加湿器的输出功率,最终使箱内的温度和湿度达到一种动态平衡。

为保证箱内风速0.2 m/s,风机选型为可变风量风机;空气加热方式为优质镍铬合金电加热器;空气制冷/除湿方式:亲水膜翅片管式换热器;加湿方式:电热式蒸汽加湿;除湿方式:冷冻除湿,光管表面式除湿器。

2.2 自动称重单元

图4 系统控制单元架构图

图5 环境控制单元组成示意图

自动称重单元基于独立的工作舱设计,工作舱具有保温结构,减少围护结构的热传导,降低系统功率。同时观察窗可实现内外环境隔绝。XYZ机器人及滤膜存储单元位于工作舱台面上。(如图6)工作舱内设计静压箱和均流孔板,保证环境控制单元的送风可以均匀低速地流过从操作仓。

图6 自动称重单元内部元件3D示意图

直角坐标机器人的主要优点就是所占空间较小,机器人布置比较灵活,在对工作空间有严格要求的场合比较适用。

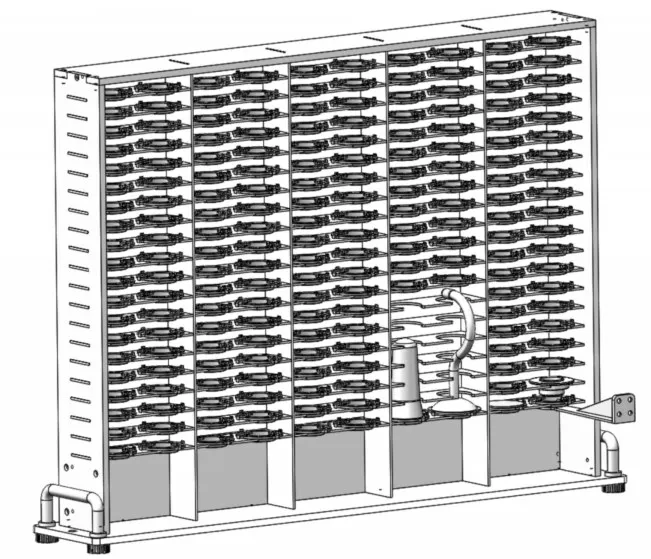

图7 滤膜架和天平图

滤膜架的设计采用层叠结构,每层可容纳10 张47 mm 滤膜,共20 层,总共容纳200 张滤膜,滤膜架和天平实物如图7 所示。使用快速拆卸元件来实现滤膜架的快速更换,更换示意图如图8 所示。

图8 可更换式滤膜架示意图

从滤膜下方使用平面工具进行滤膜的抬取,同时对该抬取平面进行特别形状的加工,一方面与滤膜架耦合,另一方面阻止滤膜在搬运的过程中从平板上落下。

2.3 系统控制单元

集中式批量滤膜自动称重及取证分析系统的控制系统共分为6 个子模块,分别是样品出入库模块、称重模块、自动控制模块、环境监测模块、视频监测模块及数据处理模块。

1)样品入库出库

预处理分为样品入库与样品出库两部分内容,其流程如图9 所示。

图9 样品出入库流程图

样品入库是新滤膜使用的第一步。在系统界面里点击滤膜注册按钮,弹出样品入库界面。将模盒上的条形码在系统扫描枪下扫描,系统自动规划该滤膜应该放在某个称量工号位,人工按系统提示放入该工号位,所有新滤膜放置完毕后,系统自动对新滤膜进行采样前的称重,并记录对应条形码和采样前的重量。采样前称重结束后,人工将模盒上的条形码在扫描枪前扫描,系统自动弹出该模盒对应的滤膜所在的工号位,人工将已称重的滤膜放入对应的模盒。

样品出库是注册后的新滤膜在收集样品后,放入样品架的过程。在系统界面点击样品出库的按钮后弹出放样品界面。将模盒上的条形码在系统扫描枪下扫描,系统自动规划该滤膜应该放置的工号位,人工按系统提示将样品放入该工号位,称重过程中系统按工位号将对应的称量数据写入对应的样品编号,并自动地将该样品编号、称重数据、采样前数据进行关联匹配。

2)称重模块

称重模块主要负责电子天平的管理及称重数据的获取。

在称重前,首先,需要对电子天平进行校正调零。天平内校是在用户的操作下发送天平内校指令,对天平进行校正,同时,天平也具有外部校准功能,并且外部校准砝码不少于2 个;天平调零是在用户的操作下发送天平调零指令,将天平自动调零。

称重模式共分为单张和批量称重两种模式,用户根据实际需求进行选择。在单张称重模式下,用户通过窗口选择需要称重的滤膜所在的工位号后,系统自动将该工位号的滤膜送到电子天平进行称量。在批量称重模式下,用户通过窗口选择所需要称重的滤膜工位号范围,确定后系统自动将设置工位号范围内的滤膜自动称量,并显示称完该批样品所需要的时间,批量称样流程如图10 所示。

图10 称样流程图

数据读取是将滤膜工号、称重重量等传送到天平上后,系统通过R232 通讯,自动获取样品的质量数据。

系统可以设置是否连续称重。在连续称重的条件下,用户自动设置连续称重的时间间隔,在设置的时间间隔后,系统自动把设置称量范围工号内的滤膜自动称重一次,如果差值超过标准阈值,则自动进入下一次循环。

3)自动控制模块

自动控制模块分为滤膜传输和故障报警。

滤膜传输是在滤膜传输机器人的自动操作下,将滤膜样品盘上的滤膜按要求正确无误地传输到天平上,以供天平称重。

故障报警是在滤膜传输的过程中或前后由于机械或其他故障所导致的滤膜机器人不能按要求将滤膜传送到天平上所发起的报警,并停止滤膜机器人的动作。报警方式可以选择该设备所在工作环境安全报警方式,具体可分为声音报警、发光闪烁报警、短信报警等单个或多个组合方式,用户可以设置选择报警方式。

4)环境监测模块

环境监测模块分为温度和湿度监测。温度控制范围在15~30 ℃,温度控制精度为±0.2 ℃,湿度控制范围在40%~70%RH,湿度误差控制在±2%RH。环境监测模块使用PID 控制模块,使用效果良好。该系统通过Modbus 协议与环境控制子系统通讯,用户根据需求在系统界面设置温度和湿度值后系统按要求控制温湿度。当环境超过所设定的环境参数时,进行安全报警,报警方式可以选择本设备所在工作环境安全报警方式,具体可分为声音报警、发光闪烁报警、短信报警等单个或多个组合方式,用户可以设置选择报警方式。

5)视频监测模块

视频监测模块分为称重动态监测和滤膜静态图片拍摄。动态监测全程记录称重过程,视频分辨率不低于1 920*1 080;滤膜静态图像分辨率不低于2 048*1 536。动态视频监测采用海康威视商用的监测探头进行动态监控,记录系统完整的称重过程,视频监控不仅是保留仪器运行过程的资料,更是进行故障诊断的数据源,通过机器视觉成熟的算法,检测机器人在运动过程中的碰撞、掉滤膜、运行中断等故障并发起相应的故障报警。滤膜静态拍摄在滤膜机器人取出待称重的样品后,在拍照工位停顿拍照,滤膜图片是滤膜状态的重要资料,也是滤膜出现故障引起报警的数据源,通过图片处理,对滤膜样品所存在的缺陷或错误进行诊断并报警。

6)数据处理模块

数据处理模块分为环境数据、滤膜数据和颗粒物浓度数据。主要负责这些数据的读取、存储、显示、导出及维护。环境数据模块负责查看环境温湿度实时曲线,存储历史数据,根据要求导出数据;滤膜数据库模块负责数据的写入、存储、查看、导出详细数据及图像视频;颗粒物浓度数据模块负责自动或手工录入采样数据,获取颗粒物浓度,形成样品浓度报表。

3 实 验

通过研究完成样机,将集中式滤膜批量自动称重及取证分析系统进行滤膜自动称重验证实验,发现其能够全自动快速准确地完成批量采样滤膜的称重,实用性好。

4 结论

该文设计了一种集中式批量滤膜自动称重及取证分析系统,能够全自动精确称量粉尘滤膜质量,并自动编号、记录粉尘滤膜、采样点声音、视频记录。