发射车自动调平控制系统设计与实现

2021-04-20牛远征张亚莉刘宜罡傅子锐曹建锋

牛远征,张亚莉,刘宜罡,傅子锐,曹建锋

(上海机电工程研究所,上海 201109)

调平控制系统负责导弹发射车的调平控制,能够快速提供稳定的工程支撑和水平基准,是导弹发射车进行稳定发射的前提和基础。根据驱动支腿的动力不同,驱动系统一般可分为液压式驱动和机电式驱动。以往车辆调平大多采用液压式调平,相比较而言,液压式驱动具有功率大、结构简单等优点,但是也存在能量损失大、对温度变化较为敏感、电液易泄露、维修保养麻烦等缺点,主要用于负载比较大且不便于使用机电式的场合[1-3]。对于调平控制算法,有三点调平、固定轴翻转、误差控制等多种算法。但是这些算法控制模型比较复杂,解耦过程中含有离散化计算等,在实际调平过程中,没有对是否触地做出一个准确判断,而且在调平结束后,容易产生“虚地”现象,这对追求高效性、稳定性的军工设备而言,不足以满足部队的作战需求[4]。因此,设计一种基于机电式的自动调平系统就显得尤为重要。

1 系统硬件架构设计

调平控制系统的硬件主要由全数字伺服驱动单元、控制盒、水平仪、电缆网等组成。全数字伺服驱动单元通过接收控制指令,完成对支腿的伸长和收缩。除此以外,还可以将电机状态信息通过CAN 网反馈给上位机。如:故障、转速信息等。该系统所采用的全数字驱动单元,具有响应速度快、精度高、后期维护保养方便等一系列优点。全数字伺服驱动单元主要包括4 个设备(驱动器、电机、制动电阻、电动缸)[5]。与其他设备的硬件连接关系如图1 所示。

图1 调平控制系统硬件连接图

控制盒主要由主控板、接口板、操作面板及机箱等组成。主要功能是基于ARM 平台,通过CAN 总线实现传感器信号采集和电机控制。不仅能够通过接收上位机的信号进行全自动调平/撤收,而且可以接收车控盒操作面板的信号,进行手动单支腿控制或模式切换等[6]。其硬件实物图如图2 所示。

图2 硬件实物图

驱动器通过接收车控盒的控制指令,实现对电机转速的控制。还可以实时对电机运行状态进行检测,并将检测结果反馈给车控盒。支腿电动缸用来支撑车体负载,通过电动缸伸缩调整车辆姿态,并在调平完成后保持姿态稳定。制动电阻用来在电机减速时,释放电机产生的过电压[7]。水平仪采用双轴水平传感器,测量角度在+/-5°以内,精度为0.001。主要用来测量发射车两个垂直方向上的倾斜度信息,为发射车的自动调平功能提供数据支撑。电缆网则用于实现各个设备间的电气连接、CAN 网通讯等。

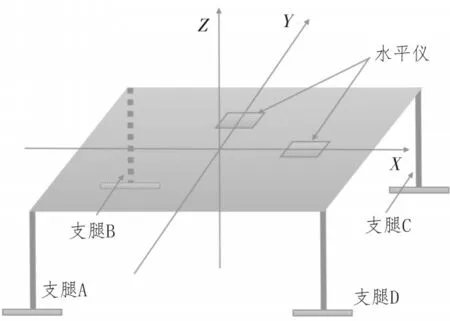

驱动器上电后,默认状态下为速度模式。通过接收车控盒的速度命令,驱动电机使电动缸转动,然后使支腿伸长/收缩。整车支撑结构上采用四点支承(左前、右前、左后、右后,面对车尾),左前电支腿动缸独立构成左前支承点,右前支腿电动缸独立构成右前支承点,左后支腿电动缸构成左后支承点,右后支腿电动缸构成右后支承点[8]。整车支撑结构的示意图如图3 所示。

图3 平台支撑的示意图

2 系统软件架构设计

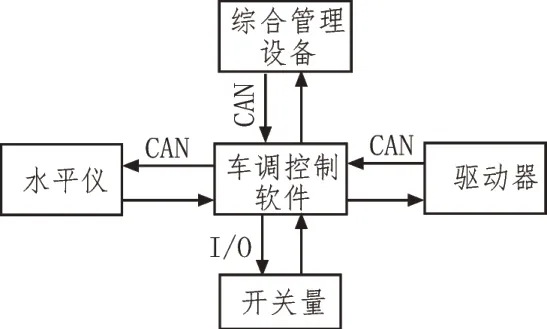

调平控制软件运行在车控盒的主控板上,通过接收上位机或本地面板传来的控制指令,信息处理后转换为电机驱动命令,控制电动缸完成伸长/收缩功能、模式切换功能等。调平控制软件通过CAN、I/O口完成信息的传递,与各个设备的信息传递方式如图4 所示。

图4 调平系统信息传递方式

根据调平系统实现的功能可把整个软件划分为6 大主要功能模块:初始化模块、工作模式切换模块、I/O 模块、CAN 通信模块、控制模块和故障处理模块。

3 软件模块化实现

3.1 初始化模块

车控盒在上电或重启之后,软件主程序首先进入初始化模块,软件的初始化包括以下内容:初始化中断向量表、初始化存储器系统、初始化堆栈、初始化有特殊需求的端口和设备、初始化应用程序的运行环境等。由于该调平控制系统使用了I/O 口、CAN通讯等功能,因此,在软件初始化模块对I/O、CAN 等一系列寄存器参数进行配置。

3.2 工作模式切换模块

调平控制系统有两种工作模式,分为自动、本控模式。调平控制软件在上电初始化后,工作模式默认为自动状态,工作模式可通过车控盒前面板功能按键切换。在自动模式下,车控盒接收上位机的控制指令以及状态查询指令,具体指令内容包括一键撤收/调平、故障查询等。车控盒接收到上位机指令以后,根据双方协议内容,进行解析并反馈。在本控模式下,调平控制系统不响应上位机的任何指令,只通过车控盒前面板功能按键控制调平系统,进行单腿“伸长/收缩”,“停止”等操作。

3.3 I/O模块

I/O 模块在调平控制软件初始化完成后,开始周期性采集车控盒面板按键以及其他I/O 口输入的信号量。涉及到的功能如下:同步伸腿、左前伸长/收缩、左前上/下限位、故障报警等。调平控制软件也可控制I/O 输出的信号量,涉及到的功能如下:本控/自动指示灯、故障指示灯、粗调指示灯、细调指示灯等。

检测到“本控”按键按下时,本控指示灯亮起,同时打开驱动器使能。检测“停止”、“急停”键,一旦有效,则关断使能,同时故障指示灯亮。检测到“同步伸长/收缩”信号,若限位无效,则给驱动器发送“伸长/收缩”指令,驱动电机使电动缸以1 500 rmp 的速度同时伸长/收缩。检测到“左前伸/收”信号,若限位无效,则给驱动器发送“伸长/收缩”指令,驱动电机使电动缸以1 500 rmp 的速度同时伸长/收缩。左后伸/收、右前伸/收、右后伸/收同上。

检测到“一键调平”信号,调平控制系统软件通过接收水平仪发送的车体倾斜度信息,通过调平控制算法控制驱动器对车体进行自动调平。首先,驱动电机使电动缸以1 500 rmp 的速度同时伸长。当检测到4 条支腿触地,则开始进行粗调,同时粗调指示灯亮起。驱动器开始驱动电机使电动缸以500 rmp的速度伸长。当水平仪倾斜度数值达到某一精度后,调平系统开始进行细调。此时电动机转速变为100 rmp,同时细调指示灯亮起。检测到“一键撤收”信号,则控制驱动电机使电动缸以1 500 rmp 的速度收缩,同时撤收指示灯亮起,根据预先设置好的上限位阈值,来判断电动缸是否接近上限位,若超过阈值,则停止收缩。根据实际情况,上限位阈值与上限位开关之间留有一定的余量。

3.4 自动调平控制模块

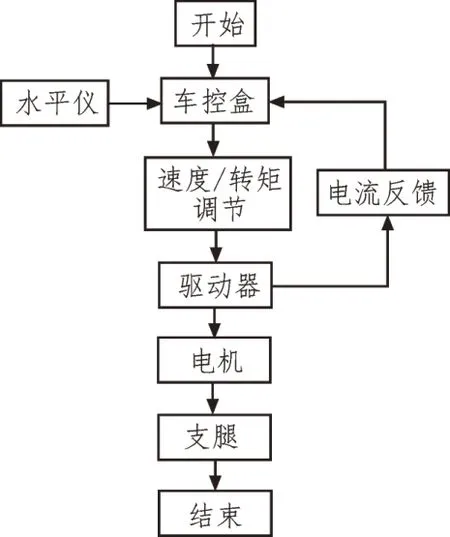

车控盒上电自检以后,将驱动系统状态上传给上位机。当检测到“一键调平”信号后,开始对战车进行调平。在调平过程中,调平控制系统软件给出控制指令,通过电机驱动器控制电机转速,电机旋转带动各支腿电动缸进行伸缩运动。发射车的调平控制方式采用速度、转矩控制模式,调平系统控制流程如图5 所示。

图5 调平系统控制流程

发射车调平控制系统有4 个调平支腿输入及两个水平传感器输出,构成了四输入两输出的多输入多输出系统。而且每一条支腿的变动,都会影响整个平台的倾斜度,因此,还是一个强耦合的系统[9-11]。因此,以往其他平台调平,大多采用三点调平、固定轴翻转、误差控制等多种算法。以位置误差调平算法为例,该方法根据水平传感器发送的发射车倾斜度数据,某条支腿不动,通过计算其他支腿与它的高度差,然后运用驱动器的位置控制,上升其他较低支腿,最终达到同一高度。

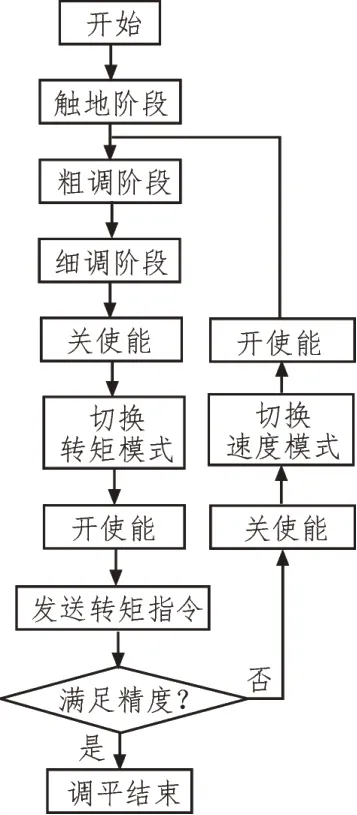

但是这种方法控制模型比较复杂,解耦算法中含有离散化计算等,计算机实时计算量大,且来回收缩极易造成调平误差,存在一定的局限性[12]。因此,该系统设计并改进了一种“角速度误差控制”的调平算法。整个调平算法控制流程如图6 所示。

由图6 可知,整个调平控制流程主要分为3 个阶段,触地检测阶段、粗调阶段、细调阶段。需注意的是,在切换驱动器模式时,为了避免发生脱缸现象,需要对驱动器发送关使能命令,再进行切换。

图6 调平算法控制流程

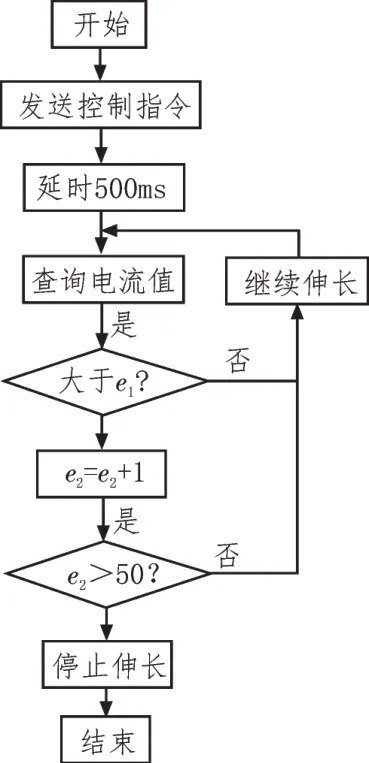

在触地阶段,驱动器控制电机以1 500 rmp 速度转动使支腿伸长。由于电机负载的增大会造成驱动器检测的电机电流值的增大,因此,通过软件周期性检测各个驱动器反馈电流值的大小,来判断是否触地。根据调试时的实际情况,由于按下“一键调平”按键的瞬间,需要克服电机启动瞬间的惯性,因此,驱动器驱动器检测并反馈的电机电流值,会产生一个瞬时电流峰值。因此,为了保证触地的准确度,降低虚腿的风险,该设计采用双门限评判法,来判断是否触地。设第一门限值为e1,第二门限值为e2。当驱动器某一电流值大于e1时,可认为初次触地,继续监测驱动器反馈电流值,若某个时间点,不间断累加某一电流值大于e1的次数大于e2时,则认为第一阶段触地结束。触地阶段的判断流程图如图7 所示。

图7 触地阶段判断流程

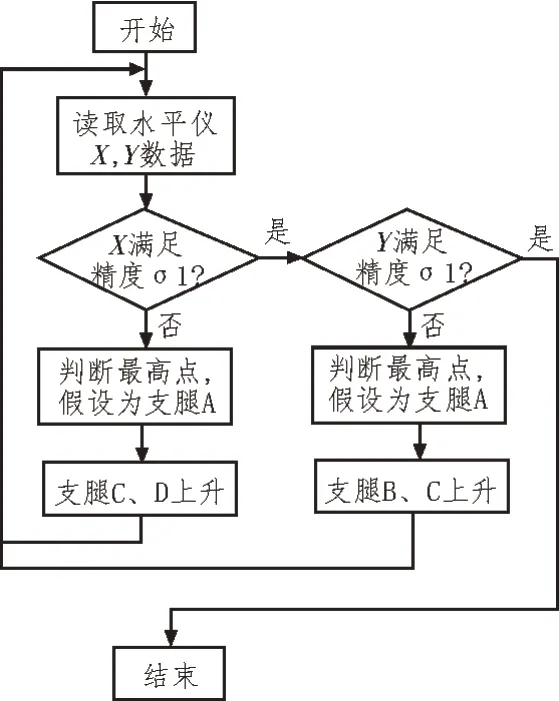

在第二阶段为粗调阶段,此时驱动器控制电机的速度为500 rmp,根据实际调试情况,可设置粗调阶段调平精度的阀值为0.15°。先判断最高点,最高点的判断方法利用水平仪的符号位进行判断[13-15]。假设支腿A 为最高点,则根据水平仪数据,先进行X轴的调节,同时上升支腿C、D,直到X方向的水平仪数据小于精度0.15°后停止。然后,进行Y轴的调节,调节支腿B、C,直到Y方向的水平仪数据小于精度0.15°停止。此时再对X轴方向的水平仪数据进行精度判断,如果不满足,则重复这个步骤,利用多次循环逼近误差,直到X、Y方向值都在精度内,则可以认为发射车粗调结束。其他支腿为最高点时,步骤类似[16-18]。粗调阶段控制流程图如图8 所示。

图8 粗调阶段控制流程

在第三阶段为细调阶段,此时驱动器控制电机的速度为100 rmp,根据设计输入指标要求,设置细调阶段调平精度的阀值为0.05°。细调阶段的控制流程与粗调阶段类似,先判断最高点,假设支腿A 仍为最高点,则根据水平仪数据,先进行X轴的调节,同时上升支腿C、D,直到X方向的水平仪数据小于精度0.05°停止。然后,进行Y轴的调节,调节支腿B、C,直到Y方向的水平仪数据小于精度0.05°停止。此时再对X轴方向的水平仪数据进行精度判断,如果不满足,则重复这个步骤,利用多次循环逼近误差,直到X、Y方向值都在精度内,则可以认为发射车细调结束。其他支腿为最高点时,步骤类似。

在细调结束后,还需对支腿进行转矩检测,避免存在某一支腿虚腿的现象。此时对驱动器发送关使能指令,并将驱动器的速度模式切换为力矩模式,开使能后,根据重心位置以及实际各个支腿所负载情况,车控盒对各个驱动器发送力矩控制指令。发送以后,若水平仪数值还在调平精度0.05°以内,则认为已经调平,且4 条支腿已经踏实。否则将驱动器切换回速度模式,重复发射车调平控制流程。

3.5 CAN通信模块

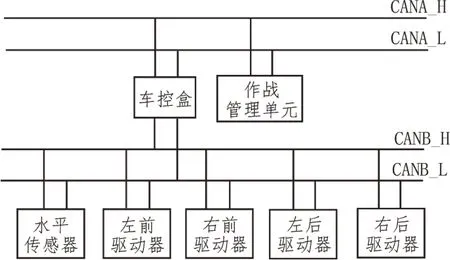

调平控制系统基于CAN 总线进行通信,使调平单元融入到整个车载网络系统,适合现阶段发射车信息集中控制发展的需要。在CAN 通信中,使用某个固定波特率的情况下,总线的通信流量是一个固定值。当CAN 总线上设备数量过多时,总线的通信就有可能出现拥堵现象。极端条件下,有可能造成错误帧的出现。因此,为了避免这种现象的发生,该调平控制系统设计CANA、CANB 两路CAN 总线。CAN 通信模块的节点网络示意图如图9 所示。

图9 CAN通信模块的节点网络示意图

车控盒与上位机之间通过CANA 进行通信。在CANA 网上,上位机的ID 为0x0D,调平系统的ID 为0x20。通信速率设置为500 kbps。车控盒开机自检完成后,以100 ms 周期接收/发送报文。

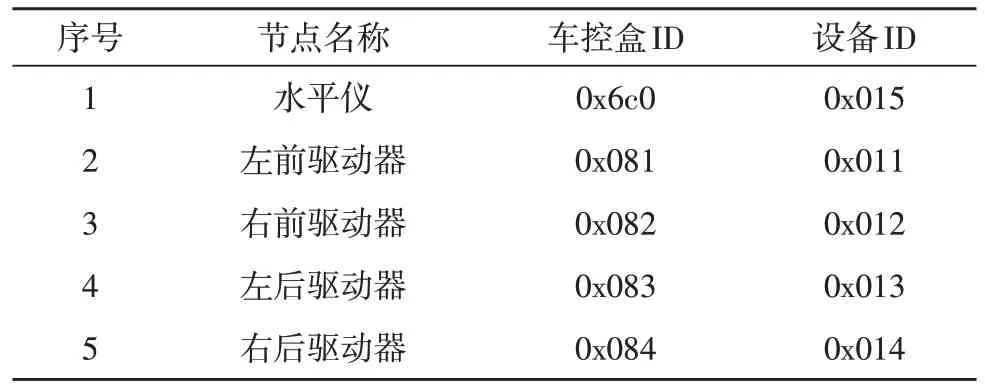

车控盒与水平仪、驱动器之间通过CANB 网进行通信,由于4 个驱动器在同一路CAN 网上,因此分别给每个驱动器设置不同的ID,同时设置相对应车控盒的邮箱ID,邮箱与驱动器之间一一对应,在CANB 通信模块,各个设备ID 与车控盒对应的邮箱ID 如表1 所示。

表1 CANB模块各设备ID

车控盒与水平仪、各个驱动器间的通信速率设置为500 kbps,车控盒开机自检初始化完成后,以100 ms 周期接收/发送报文。

车控盒软件初始化完成后,开始发送水平仪启动命令报文。在收到水平仪心跳报文后,停止发送启动命令报文。当检测到车控盒前面板功能按键按下时,根据驱动器与车控盒之间的通信协议,开始周期性往CANB 网上发送相应控制报文。当车控盒接收到水平仪、驱动器发送的报文时,开始对报文数据进行解析,解析完成后根据车控盒与上位机之间的通信协议,将当前车体倾斜度、驱动器状态等通过CANA 网反馈给上位机。

3.6 故障处理模块

在软件的主线程中,周期性检测限位开关,若限位开关有效,则将故障指示灯点亮,同时立即关断使能;周期性检测驱动器回告的故障码报文,若检测到报文中含有故障码时,则将故障指示灯点亮,立即关断使能,并将故障代码回告给上位机;若检测到与水平仪通信中断,则将故障指示灯点亮,并将故障回告给上位机。所有的故障均可在液晶显示屏上显示。

4 实验验证

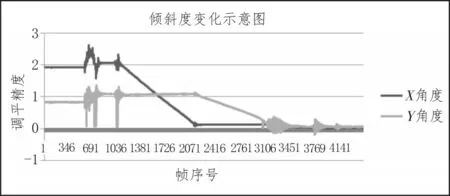

实验验证利用实物平台进行。调平前,打开CANTest 软件检测并记录CAN 网上水平仪数值。为了在不同刚性平台、不同负载情况下,基于机电式调平算法控制流程的正确性、通用性,实验在A 车、B 车两种不同型号的发射车上进行。其中,A 车整车包络尺寸8 500 mm×2 300 mm×3 210 mm(长×宽×高),整车战斗全重约为16吨。B车整车包络尺寸11 000 mm×3 000 mm×4 500 mm(长×宽×高),整车战斗全重约为24 吨。对A 车设置原始车体倾斜度,开始进行“一键调平”。车体倾斜度变化示意图如10 所示。

图10 A车倾斜度变化示意图

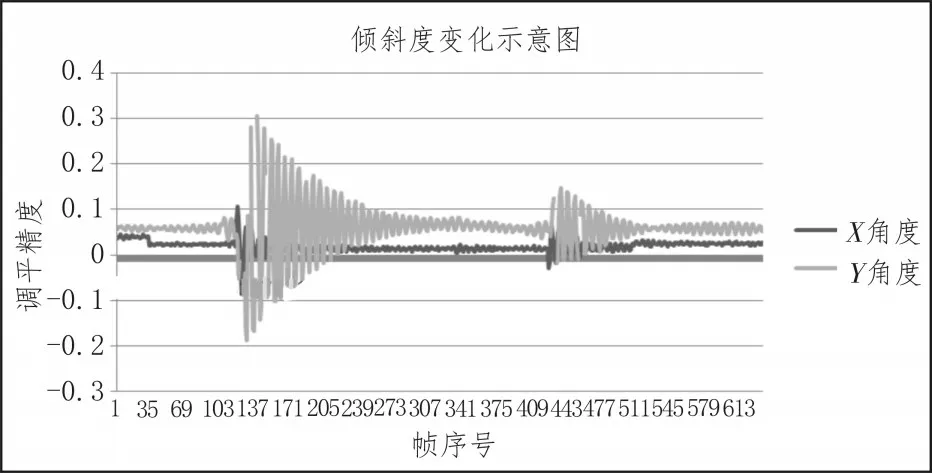

调平结束后,调平精度示意图如图11 所示。

图11 A车调平结束后精度示意图

由图10 可知,最开始为触地阶段,此时X、Y数值不发生变化,在支腿触地结束以后,开始进入粗调阶段。X、Y初始值都大于0,此时最高点在左前支腿,然后开始升左后、右后两条支腿对X方向进行调平。调平的过程中Y的符号位发生变化,相应的最高点也随之发生变化,此时开始重新判断最高点,对X方向进行调平。X数值小于0.2°以后,开始对Y方向进行调平。重复此步骤,直到X、Y数值都小于0.2°以后,调平进入细调阶段开始微调,此时X、Y数值进行微小震荡。当判断X、Y数值都小于0.05°以后,初次调平结束。驱动器开始切换转矩模式,以排除“虚腿”现象,发送转矩控制指令的过程中,水平仪数值发生微小变化。由图11 可知,驱动器转矩指令执行到位以后,可以判断出调平精度仍然在0.05°以内,即一键调平结束。

在B 车设置原始车体倾斜度,开始进行一键调平。车体倾斜度变化示意图如12 所示。

图12 B车倾斜度变化示意图

初次调平结束后,驱动器切换为转矩模式,车控盒发送转矩控制指令后,车体倾斜度变化曲线如图13 所示。

图13 B车倾斜度变化曲线图

调平结束后,精度示意图如图14 所示。

图14 B车调平结束后精度示意图

由图12 可知,最开始为触地阶段,此时X、Y数值不发生变化,在支腿触地结束以后,开始进入粗调阶段。由于受到车体刚性的影响,在支腿上升的过程中,车体抖动幅度较大,水平仪的角度值波动较为明显。触地后,先判断最高点X、Y初始值都大于0,此时最高点在左前支腿,然后开始升左后、右后两条支腿对X方向进行调平。在X方向进入0.2°以后,开始对Y方向进行调平。重复这个步骤,当判断X、Y数值都小于0.05°以后,初次调平结束,驱动器开始切换转矩模式,以排除“虚腿”现象。由图13 可知,车控盒发送转矩控制指令的过程中,水平仪数值发生震荡。当驱动器转矩指令执行到位以后,两次检测到水平仪数值不满足精度要求,因此,驱动器开始切换速度模式,重复粗调阶段、细调阶段,当判断X、Y数值都小于0.05°以后,再次切换转矩模式,直到满足精度要求为止。由图14 可知,经两次转矩模式切换,最终调平的精度在0.05°以内,满足精度要求。

5 结束语

该自动调平系统基于机电式驱动进行设计,经过现场调试运行,该系统调平的时间小于1 min,调平精度在3′以内,满足作战性能指标要求。由于系统在检测到4 条支腿都初步触地后,采用双门限评判法,并在调平后用驱动器力矩模式进行受力检测,很好的避免了某条支腿“虚地”现象。该机电式自动调平系统反应灵敏、调平精度高、后期维护保养方便,能适应各种极端环境,不仅可用于发射车调平,而且对其他需要调平的系统和装置也有应用价值,具有通用性。