增强技术措施对透水混凝土性能的影响

2021-04-20张丰白银陈波宁逢伟吕乐乐

张丰,白银,陈波,宁逢伟,吕乐乐

(南京水利科学研究院 水文水资源与水利工程科学国家重点实验室,江苏 南京 210029)

0 引 言

透水混凝土通常由水泥、单粒级粗骨料和水拌制而成,呈多孔堆聚结构,内部含有较多直径超过1 mm 的孔隙,具备良好的透水性和透气性[1-2],在市政绿化、轻型道路绿化、净化污水及生态护坡等领域得到广泛应用,具有良好的生态效益[3-5]。但透水混凝土强度通常比普通混凝土强度低[6-7],最常用的强度等级为C15、C20,C25 及以上则较为少见。透水混凝土的强度主要是依靠包裹在骨料表面的硬化水泥浆体将骨料粘结而形成,同时还存在着骨料之间的嵌挤、机械咬合的作用[8-9]。

程娟[9]研究发现,掺硅灰能够填充水泥浆体的毛细孔隙,对透水系数影响较小,但能有效地提升透水混凝土的强度。陶卓辉[10]研究认为,理想的硅灰掺量为6%。霍亮[11]采用压力为3 MPa 的静压成型方式,研制出抗压强度为32.9 MPa,透水系数为5.7 mm/s 的高性能透水混凝土;其研究还发现,掺矿物掺合料能有效提高透水混凝土的力学性能。杨静和蒋国梁[12]选用小粒径骨料、加入矿物掺料和有机增强剂,制备出抗压强度超过40 MPa、透水性良好的透水混凝土,证明增强剂有利于提高透水混凝土强度。蒋勇等[13]研究也发现,采用5~10 mm粒径骨料制备的透水混凝土强度最高,掺15%硅粉可使其28 d 抗压强度提高28%。胡锦轩等[14]研制了透水混凝土专用改性剂,掺量为5%时可使抗压强度提高21%,透水系数增大18%。潘杰[15]认为,制备透水混凝土水泥选择强度等级应不低于42.5,并以4.75~9.5 mm 骨料、0.28 水灰比、掺适量矿物掺合料和外加剂,研制出了抗压强度30 MPa,透水系数1.5 mm/s 的透水混凝凝土。也有学者通过在粗骨料中掺细骨料的方式来提升透水混凝土强度,细骨料掺量为粗骨料的5%~10%[16]。张贤超[17]通过增加骨料接触面积的方法来提高透水混凝土强度,采用水泥裹石法,标准养护下透水混凝土的强度能提高10%左右。张朝辉等[18]研究发现,振动/压制复合成型使透水混凝土具有很好的密实度和透水性,标准养护或覆盖薄膜保湿养护有利于胶结材强度的正常顺利发展。

本文选择合适的配比,研究了提高水泥强度等级、采用振动成型方式、掺米石、掺增强材料等增强技术措施对透水混凝土性能的影响,为高性能透水混凝土(同时满足透水系数kT≥1 mm/s、28 d 抗压强度fcc≥25 MPa)的制备提供技术支持。

1 试 验

1.1 原材料

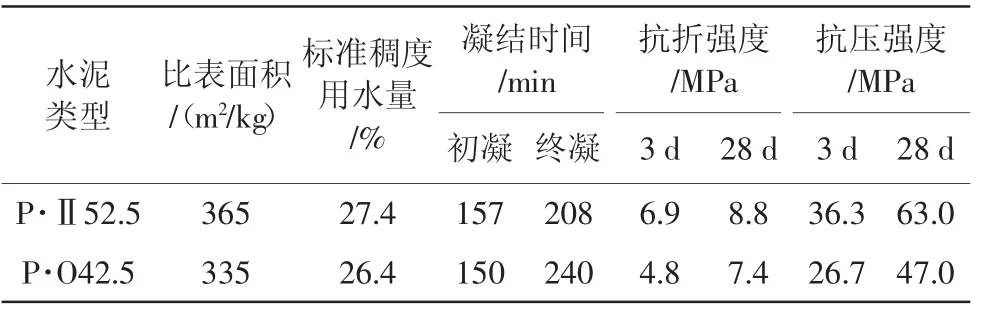

(1)水泥:江南-小野田水泥有限公司生产的P·Ⅱ52.5 水泥和扬州亚东水泥有限公司生产的P·O42.5 水泥。2 种水泥物理力学性能如表1 所示,符合GB 175—2007《通用硅酸盐水泥》的技术要求。

表1 水泥的物理力学性能

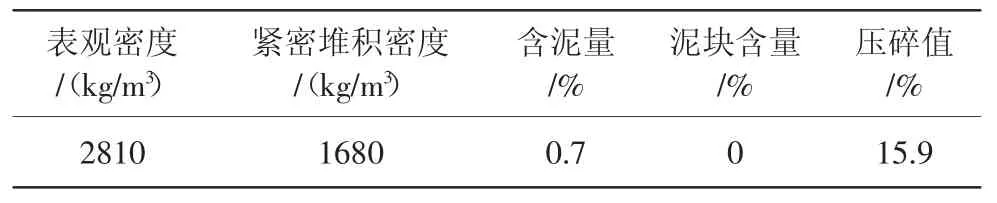

(2)粗骨料:5~16 mm 连续级配碎石,主要技术性能如表2 所示,符合SL 677—2014《水工混凝土施工规范》的要求,但试验过程中发现用捣棒轻轻敲击时,骨料易碎裂。

表2 粗骨料的主要技术性能

(3)米石:采用某工程现场用米石,粒径2.36~5 mm,颗粒形貌如图1 所示。

(4)增强组分:透水混凝土中通常还掺用一定量的增强剂,以提高水泥浆和骨料间的界面强度。通过查阅文献,本文优选了增粘剂(可再分散乳胶粉)、增强剂(三异丙醇胺)、硅粉、聚丙烯(PP)纤维等4 种材料作为增强组分。其中硅粉采用埃肯公司920U 型半加密硅粉,密度为2.20 g/cm3,28 d 活性指数为93%;PP 纤维采用无锡金丝缘贸易有限公司生产的J-02 型,长度6 mm;乳胶粉采用德国瓦克公司生产的5044N型可再分散乳胶粉,白色粉末,表观密度为450 kg/m3;三异丙醇胺采用阿拉丁试剂有限公司生产的工业产品,白色固体,溶于水。

(5)减水剂:南京瑞迪高新技术有限公司生产的聚羧酸减水剂,减水率≥28%。

(6)拌合水:自来水。

1.2 试验方法

1.2.1 试件制备

参照CJJ/T 253—2016《再生骨料透水混凝土应用技术规程》进行混凝土配合比设计。在前期深入研究目标孔隙率P、水灰比W/C、骨料粒径等因素对透水混凝土性能影响的基础上,选定目标孔隙率P=15%、水灰比W/C=0.27、5~16 mm 连续级配粗骨料制备透水混凝土,减水剂掺量以调整拌合物至“标准状态”——混凝土拌和物表面发亮、有光泽,且浆体不会积聚在骨料下面为准。确定的基准配合比(kg/m3)为:m(水泥)∶m(水)∶m(粗骨料)=425∶115∶1642,减水剂掺量为水泥质量的0.05%。

投料、拌合方式:将骨料、胶材等加入搅拌机内干拌30 s混合均匀,再一边搅拌一边均匀加入水(预先加入减水剂并混合均匀),搅拌180 s 后出料装模。

成型方式:分别采用人工插捣方式和机械振动方式成型。人工插捣成型:将拌合物分2 层装入试模,每层用捣棒均匀插捣15 次,最后用抹刀抹平表面(可用配重块适当碾压);振动成型:将装好混合料的模具放在振动台上振动10 s(低频、短时间振动),之后用抹刀抹平表面。振动时间不宜过长,否则试件底部浆体沉积太多,影响透水混凝土的透水性。

1.2.2 连续孔隙率测试

参照CJJ/T 253—2016 进行测试,试件尺寸为100 mm×100 mm×100 mm。每组测3 个试样,取平均值。

1.2.3 透水系数测试

参照CJJ/T 135—2009《透水水泥混凝土路面技术规程》中定水头法测试透水系数,测试装置如图2 所示。成型试件尺寸为φ100 mm×200 mm,养护7 d 后将其切割成尺寸为φ100 mm×60 mm 的试样,试样制备如图3 所示。透水系数结果以3块试样的平均值表示,精确至1.0×10-2mm/s。

图2 透水系数测试装置

图3 透水系数试验用试件

1.2.4 抗压强度测试

参照SL 352—2006《水工混凝土试验规程》,成型尺寸为100 mm×100 mm×100 mm 混凝土试件,带模放入(20±1)℃标准养护室中养护,24 h 拆模后继续养护至指定龄期后取出,在微机控制电液伺服万能试验机上加载,受压面积100 mm×100 mm,压力机精度不低于±2%。每组测3 个试件,然后确定强度代表值。

2 结果与讨论

2.1 水泥种类对透水混凝土性能的影响

采用基准配合比,分别以P·O42.5 水泥和P·Ⅱ52.5 水泥成型透水混凝土,通过改变成型工艺制备不同密实度的试件,测试透水混凝土的连续孔隙率及其对应条件下的透水系数、28 d 抗压强度,结果如表3 所示。

表3 水泥种类对透水混凝土性能的影响

由表3 可见,相同条件下,随着密实度增大、连续孔隙率减小,透水混凝土的透水系数逐渐减小,28 d 抗压强度则逐渐提高;且连续孔隙率相当的条件下,采用P·Ⅱ52.5 水泥制备的透水混凝土28 d 抗压强度均明显高于采用P·O42.5 水泥时的强度,强度提高49%~69%。

采用P·O42.5 水泥时,当透水系数降至0.03 mm/s(试件已几乎不透水),透水混凝土28 d 抗压强度仅有18.4 MPa;不难推测,在不掺用其他增强材料的条件下,采用P·O42.5 水泥制备透水混凝土,若满足透水系数≥1 mm/s,则28 d 抗压强度低于18.4 MPa,若满足28 d 抗压强度≥25 MPa,则透水系数小于0.03 mm/s。而采用P·Ⅱ52.5 水泥时,若满足透水系数≥1 mm/s,则透水混凝土28 d 抗压强度处于31.1~40.7 MPa;若满足28 d 抗压强度≥25 MPa,则透水系数处于1.87~4.46 mm/s。

结果表明:提高水泥强度等级有利于提高透水混凝土强度。本试验条件下,采用P·Ⅱ52.5 水泥且不掺其他增强材料,可制备出同时满足透水系数kT≥1 mm/s、28 d 抗压强度fcc≥25 MPa 要求的透水混凝土。

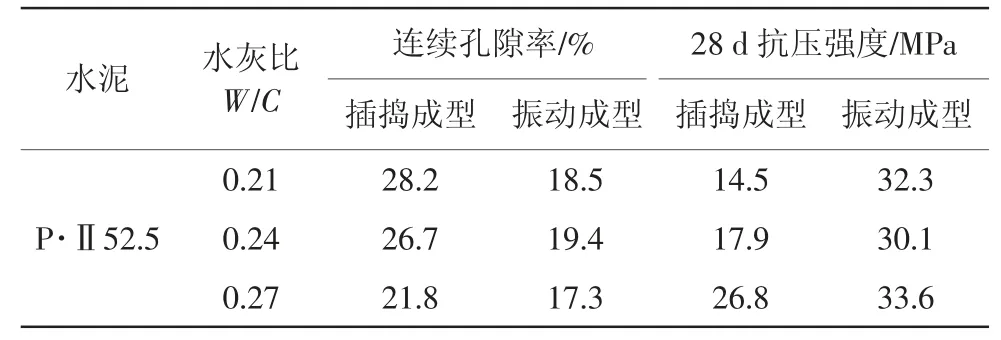

2.2 成型方式对透水混凝土性能的影响

透水混凝土混合料搅拌后,由于水泥浆体和粗骨料颗粒间内摩擦作用,具有一定粘性,所以当混合料被浇注在模具后靠自重产生的流动性是较小的,因此需要来自压力或振动这样的外力来使其密实。不同成型方法对透水混凝土性能的影响不同。参照基准配合比、P·Ⅱ52.5 水泥(不掺其他增强材料),分别采用人工插捣和机械振动方式制备透水混凝土,测得其连续孔隙率、28 d 抗压强度如表4 所示。

表4 成型方式对透水混凝土性能的影响

由表4 可见,相同条件下,相较于人工插捣方式成型,采用机械振动方式制备透水混凝土的连续孔隙率减小21%~34%,透水混凝土也更密实,此时连续孔隙率与设计的目标孔隙率(P=15%)更接近;28 d 抗压强度提高25%~122%,且不同水灰比条件下透水混凝土28 d 抗压强度均超过了30 MPa;此外,水灰比越小、拌合物越干硬,振动成型较插捣成型时连续孔隙率降低、抗压强度提高效果越明显。在水灰比为0.21 条件下,采用机械振动方式制备的透水混凝土连续孔隙率从28.2%降低至18.5%,28 d 抗压强度则从14.5 MPa 提高到了32.3 MPa。这是因为采用振动方式成型透水混凝土时,当混合料受力而颤动(这种颤动此起彼伏),破坏了颗粒间的粘结力和机械啮合力,使混合料的内阻力大为降低,固相颗粒于最适宜的稳定位置,水泥浆填充粗骨料之间的空隙,使混凝土原来的堆聚结构更为密实,从而增大了骨料间接触点的粘结面积,也增大了骨料间嵌挤、机械咬合作用。但振动时间不宜过长,否则会使浆体过多沉积在混凝土底部,堵塞透水通道,使混凝土失去透水性。

上述研究表明,成型方法对透水混凝土的连续孔隙率和28 d 抗压强度影响显著;采用机械振动方式制备的透水混凝土更密实、连续孔隙率更低,抗压强度则更高;在保证透水性能的条件下,可考虑采用低频、短时间的机械振动方式制备透水混凝土,有利于提高其抗压强度。

2.3 内掺米石对透水混凝土性能的影响

采用P·Ⅱ52.5 水泥、水灰比为0.27,采用0~10%米石等质量替代部分5~16 mm 粗骨料,分别采用人工插捣方式和机械振动方式制备透水混凝土,米石掺量对透水混凝土性能的影响见表5。

表5 米石掺量对透水混凝土性能的影响

由表5 可知:

(1)随米石掺量从0 增加到10%,透水混凝土的连续孔隙率大致呈逐渐减小趋势,且采用机械振动方式成型时连续孔隙率减小的趋势更明显。内掺10%米石时,插捣成型条件下透水混凝土连续孔隙率为18.2%,较不掺时减小了26.9%;而振动成型条件下其连续孔隙率仅为8.5%,较不掺时减小了57.7%,此时透水混凝土已较为致密。

(2)人工插捣成型条件下,掺5.0%~10.0%米石使透水混凝土的透水系数较对比样减小11.2%~43.3%,但此时透水系数仍均大于1 mm/s。掺5.0%~7.5%米石时,透水混凝土透水系数为1.59~1.66 mm/s,与不掺米石时相差不大;而掺10.0%米石时,透水混凝土透水系数最小,为1.06 mm/s。内掺一定量米石会提高透水混凝土的密实度,从而使透水系数减小。本试验条件下,若要保证透水系数≥1.0 mm/s,插捣成型时2.36~5 mm 米石掺量不宜超过7.5%。

(3)无论采用插捣方式还是振动方式成型,内掺5.0%~10.0%米石均有利于提高透水混凝土的强度,28 d 抗压强度均已超25 MPa;且振动成型条件下透水混凝土强度提高更显著,提高幅度随米石掺量的增加而增大。采用插捣或振动方式成型,内掺10%米石时透水混凝土强度均达到最高,28 d 抗压强度分别达31.1、52.7 MPa,较对比样分别提高了49%和118%。结果表明,内掺一定量米石可提高透水混凝土的密实度,进而提高其强度。结合连续孔隙率与透水系数结果对应关系,若要保证透水混凝土一定的透水性(如透水系数kT≥1.0 mm/s),插捣成型时2.36~5 mm 米石掺量宜控制在5%~7.5%,而振动成型条件下米石掺量不宜超过5%。

上述结果表明,适量补充2.36~5 mm 米石(替代部分粗骨料),可以提高透水混凝土的密实度,使透水系数减小,而能显著提高28 d 抗压强度;无论插捣还是振动成型,透水混凝土28 d 抗压强度均可超过25 MPa。若要保证透水系数kT≥1.0 mm/s,则插捣成型时透水混凝土2.36~5 mm 米石掺量不宜超过7.5%,而振动成型时米石掺量不宜超过5%。

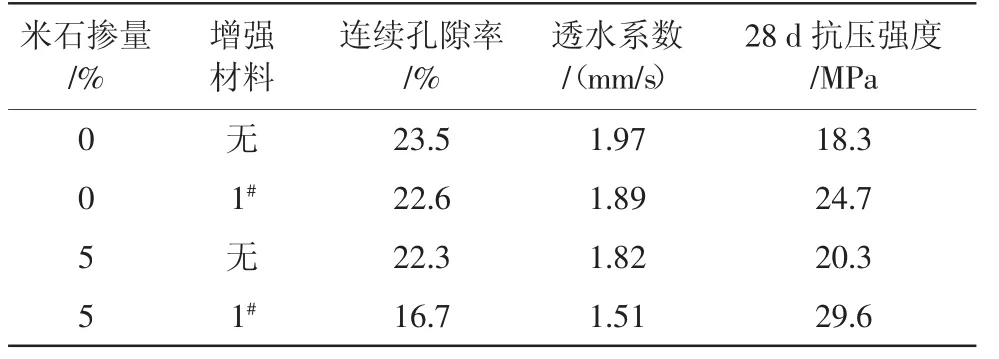

2.4 外掺增强材料对透水混凝土性能的影响

经前期研究,优选可再分散乳胶粉、三异丙醇胺、硅粉、PP 纤维4 种增强材料,并且通过正交试验(L934)研究了复掺增强组分对透水混凝土性能的影响,得到本试验条件(5~16 mm 连续级配骨料、目标孔隙率P=15%、水灰比0.27)下,外掺增强材料的最优配比为1%可再分散乳胶粉+0.5%三异丙醇胺+2%硅粉+0.1%PP 纤维(记为1#增强材料),其中硅粉和可再分散乳胶粉为关键组分。为更好地验证外掺增强材料对透水混凝土的增强效果,选用P·O42.5 水泥、内掺0 或5%米石、外掺1#增强材料,采用人工插捣方式制备透水混凝土,测试其连续孔隙率、透水系数、28 d 抗压强度,结果见表6。

表6 增强材料对透水混凝土性能的影响

由表6 可见:

(1)相同条件下,1#增强材料的掺入使透水混凝土连续孔隙率、透水系数均有一定程度减小,但变化不显著,连续孔隙率减小4%~25%,透水系数减小4%~17%;其中同时掺5%米石、1#增强材料条件下,透水混凝土的透水系数最小,但仍满足大于1 mm/s 的要求。1#增强材料的掺入使透水混凝土28 d抗压强度明显提高,其中不掺米石条件下,28 d 抗压强度较对比样提高了32%,掺5%米石时,28 d 抗压强度从20.3 MPa 提高到了29.6 MPa,提高幅度达46%,增强效果明显。

(2)1#增强材料的掺入提高了骨料间接触点处水泥浆体的粘结力,使透水混凝土的28 d 抗压强度明显提高,而对连续孔隙率和透水系数影响不大。

2.5 综合增强措施

采用综合增强措施(同时采用P·Ⅱ52.5 水泥、机械振动方式成型、内掺米石、外掺1#增强材料)条件下,透水混凝土的连续孔隙率、透水系数和28 d 抗压强度如表7 所示。

表7 综合增强措施条件下透水混凝土的性能

由表7 可见,相同条件下,相较于人工插捣成型,采用机械振动方式制备透水混凝土的连续孔隙率减小15%~35%,透水系数减小13%~33%,28 d 抗压强度则可提高16%~59%。内掺5.0%~7.5%的米石则可使连续孔隙率减小5%~37%,透水系数减小3%~35%,28 d 抗压强度则可提高14%~53%,且振动成型条件下效果更为明显。同时掺米石和1#增强材料时,透水混凝土的连续孔隙率减小22%~47%,透水系数减小23%~51%,28 d 抗压强度则可提高45%~112%。改变水泥强度等级对连续孔隙率和透水系数影响不大,但将水泥强度等级从42.5 级提高至52.5 级时,透水混凝土的28 d 抗压强度提高了22%~45%,且插捣成型条件下效果更为明显。上述4种增强措施中,掺1#增强材料和振动方式成型2 种措施对透水混凝土抗压强度提高作用最显著,而提高水泥强度等级措施对强度提高幅度最小。

当同时采纳上述4 种增强措施时(P·Ⅱ52.5 水泥、振动成型、掺7.5%米石、掺1#增强材料),透水混凝土的连续孔隙率为12.4%,较对比样减小47%;透水系数为1.30 mm/s,较对比样减小了34%;28 d 抗压强度为50.5 MPa,较对比样提高了176%。

无论采用P·Ⅱ52.5 水泥还是P·O42.5 水泥,均为内掺7.5%米石及1#增强材料时透水混凝土强度达到最高、透水系数达到最小。当采用P·Ⅱ52.5 水泥时,不同条件下透水混凝土28 d 抗压强度均超过25 MPa;采用P·O42.5 水泥时,仅当同时掺米石和1#增强材料,或采用机械振动成型,才能保证透水混凝土28 d 抗压强度达到25 MPa。如要保证透水系数满足kT≥1 mm/s,插捣成型时可掺不超过7.5%米石+1#增强材料,振动成型可掺不超过5%米石+1#增强材料。

3 结 论

(1)连续孔隙率相当时,采用P·Ⅱ52.5 水泥制备的透水混凝土28 d 抗压强度较采用P·O42.5 水泥时提高49%~69%。本试验条件下,采用P·O42.5 水泥且不掺其他增强材料,制备的透水混凝土无法同时满足透水系数kT≥1 mm/s、28 d抗压强度fcc≥25 MPa 要求。

(2)相对于人工插捣成型,采用低频、短时间的机械振动方式制备透水混凝土的连续孔隙率减小21%~34%,28 d 抗压强度提高25%~122%。

(3)适量掺入2.36~5 mm 的米石(内掺5%~10%,替代部分粗骨料),可提高透水混凝土的密实度,使透水系数减小,并能显著提高28 d 抗压强度,且振动成型时作用效果更为显著;无论插捣还是振动成型,透水混凝土28 d 抗压强度均可超过25 MPa。若要保证透水混凝土透水系数kT≥1.0 mm/s,则插捣成型时米石掺量不宜超过7.5%,而振动成型时米石掺量不宜超过5%。

(4)1#增强材料(1%可再分散乳胶粉+0.5%三异丙醇胺+2%硅粉+0.1%PP 纤维)的掺入,对透水混凝土的连续孔隙率和透水系数影响不大,但增强效果显著,28 d 抗压强度提高幅度达32%~46%。

(5)4 种增强措施中,“掺1#增强材料”和“振动方式成型”2 种措施对透水混凝土28 d 抗压强度提高作用最为显著,而“提高水泥强度等级”措施对强度提高幅度最小。同时采用提高水泥强度等级(P·Ⅱ52.5 水泥)、振动成型、掺7.5%米石、掺1#增强材料措施时,制备的透水混凝土透水系数为1.30 mm/s,较对比样减小了34%,28 d 抗压强度为50.5 MPa,较对比样提高了176%。