采煤工作面高位钻场抽采卸压瓦斯效果研究

2021-04-20龙声德陈文龙

龙声德,罗 飞,陈文龙

(贵州松河煤业发展有限责任公司, 贵州 六盘水 553000)

贵州松河煤业发展有限责任公司131204采煤工作面西起采三区131运输石门,东至131204切眼。上覆9#煤层部分开采,131204采煤工作面沿12#煤层布置,可采走向长度1 075 m,可采倾向长度158 m,可采面积169 850 m2,可采储量39.41万t. 采用长壁后退式采煤方法,综合机械化采煤工艺,全部垮落法管理顶板,U型全风压通风。

1 煤层及瓦斯赋存情况

1.1 12#煤层赋存概况

131204采煤工作面煤层走向为119°,倾向为30°,煤层28°~32°,平均倾角为30°,煤厚1.26~1.97 m,平均厚度为1.6 m;煤为黑色,半亮型,块状,含根及菱铁矿结核,夹矸为灰质粉砂泥岩。煤层层理为中等发育,节理不发育。131204采煤工作面围岩主要是以粉砂质泥岩、粉砂岩、泥质粉砂岩为主,岩石节理不发育,地质构造简单,12#煤层顶底板岩性情况见表1.

1.2 煤层瓦斯情况

根据《贵州松河煤业发展有限责任公司131204采煤工作面抽采达标评判及区域措施效果检验报告》,原始瓦斯含量和原始压力分别为6.472 6 m3/t、0.28 MPa,经过抽采后残余瓦斯含量和瓦斯压力分别为4.851 1 m3/t、0.14 MPa. 12#煤层破坏程度为第V类,煤层坚固性系数0.342,瓦斯放散初速度ΔP为1.197 kPa,孔隙率为4.11%.

表1 12#煤层顶底板围岩情况表

1.3 工作面瓦斯涌出量来源分析

回采前在131204回风巷已安装一趟低负压DN350采空区留管,每隔30 m安设一个三通,采空区留管未能抽采顶板裂隙带瓦斯,131204采面共安装105个支架,调试期间工作面101#架顶部最大瓦斯浓度达到0.9%,上隅角最大瓦斯浓度达到0.8%.

131204采煤工作面开采后顶板开始跨落,裂隙逐渐发育,顶板裂隙带瓦斯随顶板垮落涌入采空区,导致采空区瓦斯大量涌入开采层工作面。根据《贵州松河煤业发展有限责任公司2021年瓦斯治理工作方案》得出131204采煤工作面回采期间瓦斯涌出量为23.86 m3/min,其中开采层瓦斯涌出量2.98 m3/min,开采层涌出比为0.12;临近层和围岩瓦斯涌出量为20.88 m3/min,临近层和围岩涌出比为0.88.

2 抽采方案选择

裂隙带瓦斯是本工作面瓦斯治理的关键,该矿在实践中曾采用高位穿层钻孔、高位巷等方法抽采顶板裂隙带瓦斯,由于131204回风巷属于沿空掘巷,工作面未回采之前,巷道变形严重,高位穿层钻孔在以往实践过程中抽采浓度高且稳定,但施工过程中对巷道的宽度与围岩稳定性有较高的要求[1-2];高位巷抽采效果好但耗费时间长,工程量较大[3-4]. 结合该矿实际采用高位钻场来抽采裂隙带卸压瓦斯。

3 高位钻场抽采卸压瓦斯方法

为了减少顶板裂隙带瓦斯涌出,缓解工作面瓦斯治理压力,通过分析研究,决定在切眼往外130 m范围内采用高位钻场抽采顶板裂隙带卸压瓦斯[5].

3.1 钻场及钻孔设计

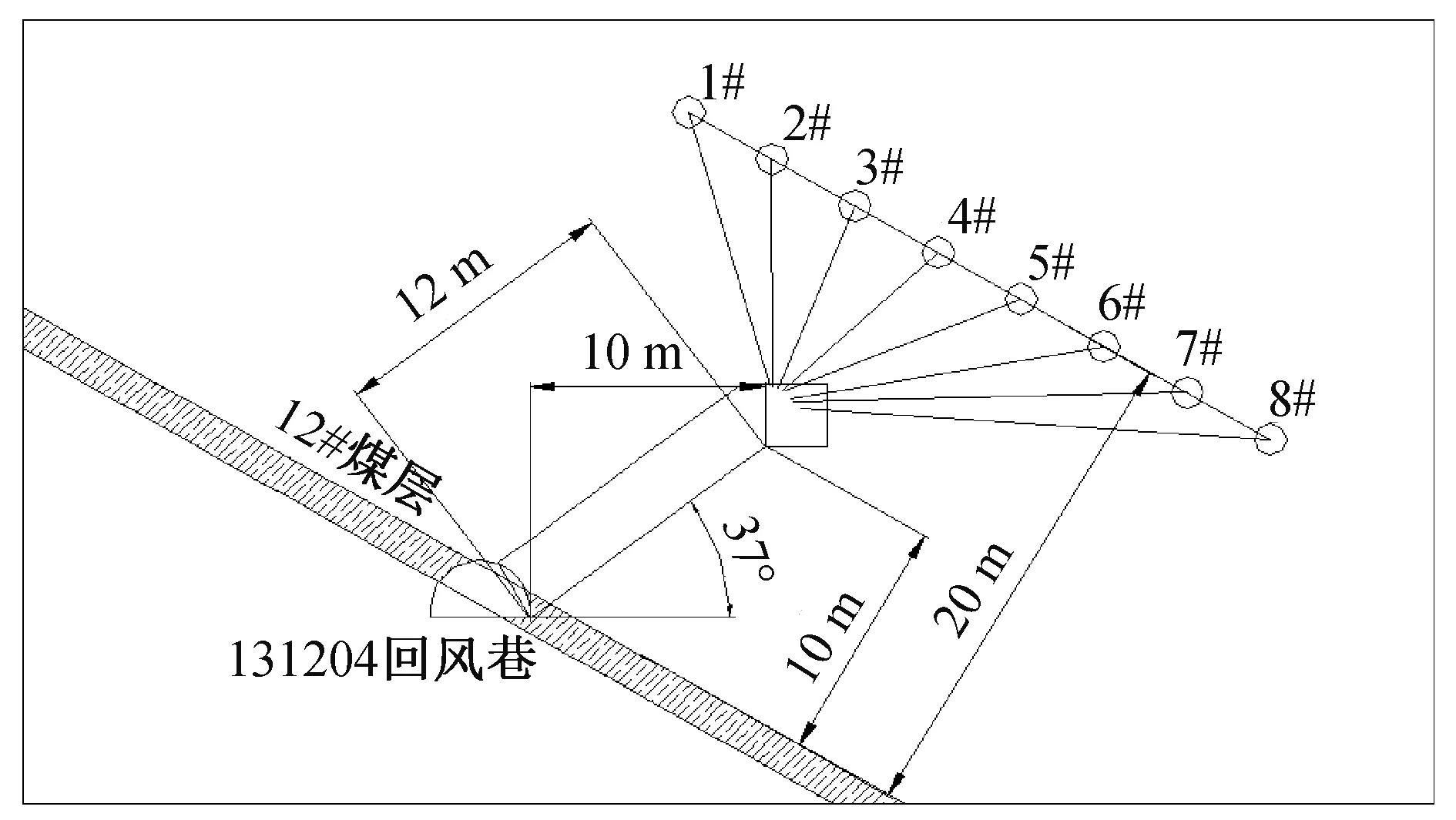

131204采煤工作面采高2 m,高位钻场布置在距12#煤层顶板法向5倍采高且与回风巷平距10 m的顶板冒落带范围内,钻孔终孔布置在距12#煤层顶板法向10倍采高、沿回风巷往采面方向30 m的顶板裂隙带范围内。高位钻场及钻孔设计布置见图1,图2.

图1 高位钻场及钻孔设计布置平面图

图2 高位钻场及钻孔设计布置剖面图

在131204回风巷采面侧开口按+37°掘进一条长12 m×宽4.5 m×高2.8 m的斜巷,落平掘进3 m后转向,往采面方向掘进2.5 m,钻场与斜巷均为半圆拱形,钻场规格为深2 500 mm×宽3 000 mm×高3 000 mm,采用锚网支护,锚杆间排距为800 mm×800 mm.第一个高位钻场在距离切眼52 m处施工,往后每隔40 m依次施工,共计3个高位钻场。

3.2 钻孔布置及施工

1) 钻孔布置。

高位钻场施工完成后,根据现场实际情况设计钻孔,每个钻场设计8个钻孔,3个钻场共计24个钻孔,总工程量1 458 m,设计终孔间距3.55 m,设计见图1,图2.

钻孔在钻场内按两排均匀布置,每排4个孔,开孔间排距600 mm×600 mm,距两帮600 mm,第一排距离顶板1 800 mm,第二排距底板600 m;钻孔与131204回风巷巷道夹角-4°~16°,沿采煤工作面方向呈扇形施工,1#高位钻场钻孔控制切眼正上方并超出切眼10 m,相邻两个钻场钻孔有效压差为20 m.

2) 钻孔施工情况。

根据巷道和钻场的规格,利用ZDY-2300型煤矿用全液压履带式坑道钻机施工钻孔,正常给进速度0~1.2 m/min,钻杆d73 mm,配套钻杆长度为800 mm;正常施工钻孔d94 mm,扩孔钻孔d133 mm.

2020年10月20日—2020年11月15日,共施工3个钻场25个钻孔,其中补孔1个,总工程量1 550.4 m,总用时26 d,施工用时16 d,圆班平均进尺96.9 m. 钻孔施工结束后,对每个钻孔进行分析,发现所施工钻孔均达到预期要求,仅有一个未达到设计要求,严格按照设计进行补孔,钻孔进尺超额完成6.3%. 抽采钻孔施工对比见表2.

表2 抽采钻孔施工对比表

3.3 封孔工艺

每个钻孔施工结束后,采用d133 mm的钻头进行全程扩孔。为了防止回采时受采动影响导致塌孔影响抽采,扩孔结束后全程安装3.5英寸PE管、成孔24 h内完成封孔,具体工艺如下:

1) 准备工作。每根PE管在地面使用工具每隔500 mm打两个d20 mm的小孔,便于钻孔末端到封孔段的抽采,并将所需材料工具全部准备齐全。下管前,使用压风将钻孔内的残渣清理干净。

2) 封孔材料。速凝膨胀封孔剂、自带接头3.5英寸PE管、便携式注浆泵、囊袋、封孔管、风水管、注浆管、返浆管、扎带、胶带。

3) 封孔要求。封孔长度不小于10 m、封孔压力不小于4 MPa、出浆量不小于25 L/min、注浆管和返浆管外露不大于300 mm、PE管外露不大于500 mm、封孔必须在20 min内完成,封孔结束后至少凝固4 h.

4) 封孔工艺。采用“全程下管+两堵一注+带压封孔”的封孔工艺。每根PE管长度为3 m,具体下管数量由孔深决定。将带有特殊接头的PE管相连并放入钻孔内,安装过程中在封孔段末端与开孔处用扎带和胶带将囊袋固定,然后安装注浆管和返浆管,采用速凝膨胀封孔剂与水按1∶1.2配比搅拌均匀,使用封孔管将注浆泵与注浆管连接进行带压注浆。封孔示意图见图3.

图3 全程下管+两堵一注+带压封孔示意图

4 效果分析

当钻孔全部封孔结束,使用3.5英寸埋线管与每个钻孔连接至抽采管路,抽采负压不小于13 kPa. 在每个钻场开口处永久密闭,抽采每个钻场的管路都设置观察孔,并由专人每天对钻场抽采情况进行考察记录。

1#高位钻场距离切眼52 m,所施工的钻孔超出切眼10 m. 通过分析发现,当采面回采10 m时,顶板全部跨落严实,1#高位钻场的所有终孔全部暴露在顶板裂隙带中;当采面回采30 m时,2#高位钻场的所有终孔全部暴露在裂隙带中;当采面回采70 m时,3#高位钻场的所有终孔全部暴露在顶板裂隙带中。当采空区上方裂隙开始发育,钻孔终孔端与PE管小孔附近产生负压流,开始抽采顶板裂隙带的卸压瓦斯,上隅角瓦斯浓度有明显下降趋势。高位钻场支管浓度与回采距离关系、上隅角瓦斯浓度与回采距离关系见图4,图5.

图4 高位钻场支管浓度与回采距离关系图

图5 上隅角瓦斯浓度与回采距离关系图

5 结 论

131204采煤工作面调试期间,采面上隅角及回风流瓦斯较大,根据现场实际采用高位钻场施工高位钻孔抽采顶板裂隙带卸压瓦斯。通过抽采,回采期间实现瓦斯“零超限”,高位钻场支管浓度达到28%,上隅角瓦斯由0.8%降低至0.3%,最大降低0.5%,为采面安全回采创造了有利条件。