5000t/d窑尾烟气脱硫污水处置探讨

2021-04-20张峰亮王道斌肖磊

张峰亮,王道斌,肖磊

以水泥窑窑尾收尘器回灰作为脱硫剂,采用传统的石灰石(石灰)—石膏湿法脱硫工艺实现水泥窑窑尾烟气脱硫是非常理想的脱硫方案。大冶尖峰水泥有限公司(以下简称大冶尖峰)5 000t/d水泥生产线高效烟气脱硫工程于2018年5月完成,自投运至今脱硫系统运行平稳,脱硫效果及社会、经济效益显著。该工程由天津水泥工业设计研究院有限公司(以下简称天津院)以EPC总承包方式实施。该项目是湖北省水泥企业第一个脱硫改造项目,具有重大示范意义。

1 石灰石(石灰)-石膏湿法脱硫工艺简介

本次技改采用的石灰-石膏湿法脱硫工艺,是目前技术最成熟、应用最广泛、运行最稳定的工业脱硫工艺。

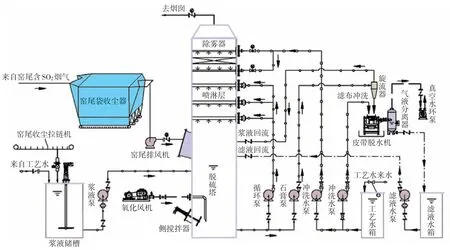

本项目石灰石-石膏湿法脱硫工艺由烟气非标系统、脱硫剂制备系统、脱硫塔系统、石膏脱水系统、工艺水系统等几个主要的子系统构成。图1为大冶尖峰水泥生产线湿法脱硫工艺流程图。

2 脱硫系统物料平衡及水平衡

脱硫系统物料平衡计算见表1。

由表1可知,脱硫系统的耗水量为烟气带走的水量、脱硫石膏结合水、脱硫石膏游离水三部分的总和,总计21.205t/h。

3 氯离子浓度对脱硫系统的影响

脱硫系统中的Cl-主要来自于脱硫剂和工艺水。由于脱硫废水在系统内部循环使用,若无外排,Cl-将一直存在于水溶液中,持续积累最终达到>20 000ppm最高限值。

氯离子浓度过高给脱硫系统造成的影响主要包括以下几个方面:

(1)反应速率

脱硫浆液吸收SO2时,溶液呈弱酸性,烟气中氯离子的持续增加会导致浆液中的H+浓度增大,抑制SO2的吸收速率。

(2)脱硫石膏析出速率

高Cl-浓度浆液中,硫酸盐的饱和浓度很低。随着亚硫酸盐的生成,浆液中相对过饱和石膏急剧增加,对石膏晶体的析出速率产生影响。特别要强调的是,在这种情况下,极大地增加了沉淀和结垢的危险性。在实际操作过程中,当系统关停后,从塔底部清理出了大量的沉淀物。

(3)设备选材

脱硫用金属材质的选取,将其耐受浆液中氯离子浓度高低作为一个重要的考量依据,金属材质耐氯离子浓度越高,造价越高。脱硫系统需严格控制合金材料接触介质的氯离子含量,目前行业中普遍认可的数值为20g/L。

4 脱硫废水处置方案及实施效果

(1)脱硫废水水质计算

图1 大冶尖峰水泥生产线湿法脱硫工艺流程图

表1 脱硫系统物料平衡计算表

脱硫系统运行期间需定时外排一定量的废水,严格控制系统浆液的Cl-含量<20 000ppm,系统长期运行时,最好控制浆液中的Cl-含量<10 000ppm。废水外排除了能够保证浆液氯离子含量以外,也是去除废水中重金属和保证废水pH值的重要手段,对于脱硫系统的稳定运行意义重大。

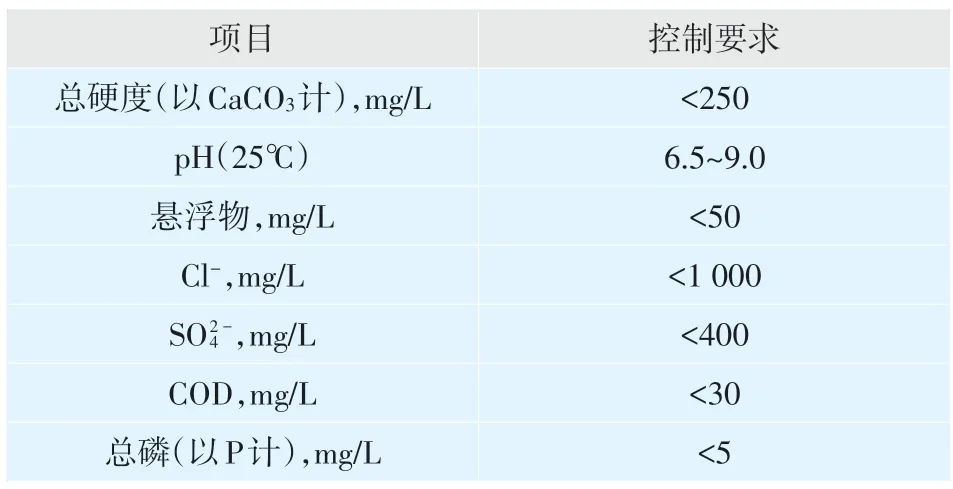

大冶尖峰实测的窑尾收尘回灰里的Cl-含量为0.133%,工艺水中的Cl-浓度为210mg/L,水质满足FGD工艺水水质要求,见表2。

按照前述的物料及水平衡表,脱硫塔进口硫值为最高值时,石膏产量7.942t/h(进口硫值2 500mg/m3(标)),此时的游离水(相当于外排废水)为1.191t/h,氯离子含量稳定在7 835ppm,此时脱硫系统无需再外排废水。

表2 FGD工艺水水质要求

脱硫系统长期运行时,脱硫塔进口硫值按平均值1 000m/m3(标)考虑,则需要的脱硫剂量为1 436kg/h,石膏产量为3.111t/h,此时的游离水为0.467t/h,脱硫废水水质计算见表3。

表3 脱硫废水水质计算表

由表3可知,若要保持脱硫系统长期稳定运行,浆液的氯离子含量应尽量控制在10 000ppm以下,脱硫废水处理量需为613kg/h,考虑到脱硫石膏带走的游离水(467kg/h)部分,仍需外排少量的废水(146kg/h)才能保证水质。

(2)脱硫废水处置方案

本公司未设置废水处理系统,但为此单独安装运行一套处理系统又很不经济。在与总承包方天津院研究后,我们提出了一套脱硫废水处置方案,设置了脱硫废水外排接口,排出的废水作为篦冷机喷水内部消化。篦冷机喷水根据生产情况可持续喷水,每小时约喷水1m3左右。

(3)实施效果

从两年多的运行效果来看,大冶尖峰的脱硫系统实现了废水零排放;废水引入篦冷机,既能为熟料降温,也能为窑头收尘器预降尘,且不会影响熟料质量。该脱硫废水处理方案妥善处理了脱硫废水,不会造成二次污染,在维持脱硫系统高效运行的同时,节约了运行成本。另外,窑尾废气经脱硫后变为饱和湿烟气,湿烟囱运行对烟囱防腐要求严格,据了解,多数湿法脱硫项目烟囱改造采用玻璃鳞片防腐,但效果并不理想。笔者认为不锈钢防腐烟囱应为湿法脱硫系统烟囱的首选。

5 结语

本文所述方案,在满足大冶尖峰5 000t/d水泥生产线高硫原料硫排放达标的同时,解决了脱硫废水排放的问题。采用篦冷机喷水降温的方式处理脱硫废水,大幅节约了成本,并充分利用了水资源。该项目的废水处理方案可广泛应用于其他水泥生产企业。