辊磨在生产矿渣微粉过程中的脱硫作用

2021-04-20程兆环王永刚

程兆环,王永刚

高炉矿渣是高炉炼铁过程中产生的水淬废渣,我国作为钢铁产业大国,每年产出的高炉矿渣达数千万吨。当前高炉矿渣的主要消解途径是在建材领域,通过粉磨系统将其制备成矿渣微粉,用作水泥混合材或混凝土掺合料。我国目前的矿渣粉磨系统主要有球磨系统、辊压机-球磨系统、辊压机终粉磨系统及立式矿渣辊磨系统四种,其中,以立式矿渣辊磨系统为主。

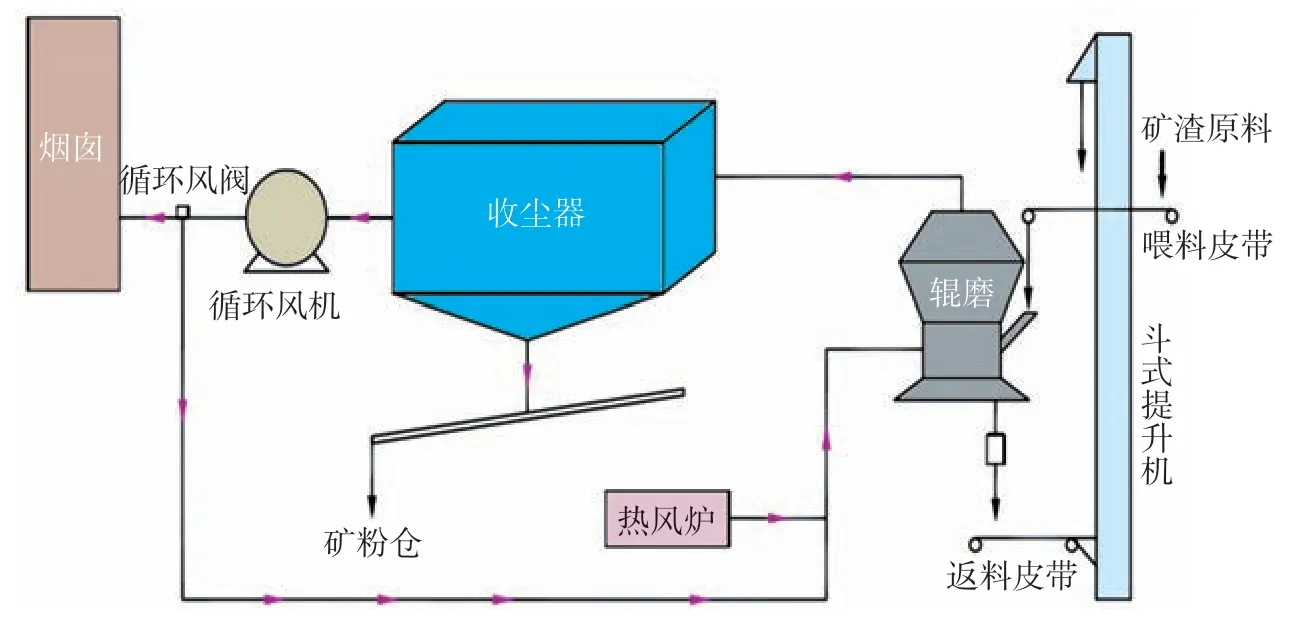

某钢铁集团现有一套矿渣微粉生产系统,该系统利用辊磨作为粉磨设备,利用燃煤热风炉作为烘干热源,将钢铁生产过程中产生的水淬高炉矿渣粉磨制备成微米级矿渣微粉,在消解固废的同时,提升了矿渣附加值。矿渣微粉生产系统见图1。

在生产运行过程中发现,热风炉产生的烟气,在通过辊磨后,SO2含量明显降低。辊磨生产超细微粉的过程与传统脱硫过程相比,不需要额外消耗NH3、CaO,也不需要额外消耗电力,不产生废水、脱硫石膏等副产物,具有较强的技术优势,若加以改进利用,有望成为工业源SO2治理领域中新的技术手段。为此,我们对该系统烟气成分、风量及相关物料成分进行了检测,并对矿渣微粉生产过程中的脱硫效果进行了验证,研究分析了其脱硫机理。

1 烟气成分、风量测试与物料成分检测

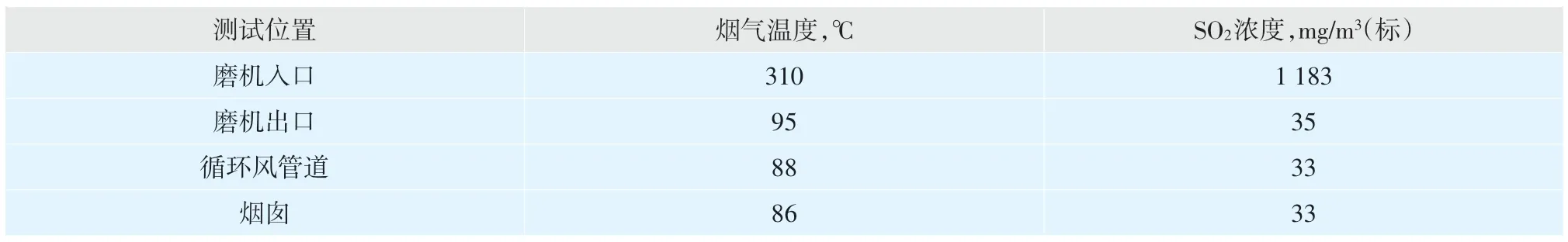

1.1 烟气成分及风量测试

矿渣磨入口、出口以及循环风管道、烟囱的烟气成分及风量测试结果见表1、2。由表1、2可知,矿渣磨对入磨烟气中的SO2气体有很强的净化作用,烟气通过矿渣磨后,SO2含量由1 183mg/m3(标)降至35mg/m3(标),脱硫效率约为97%,最终烟囱排放出的烟气中,SO2含量仅为33mg/m3(标)。

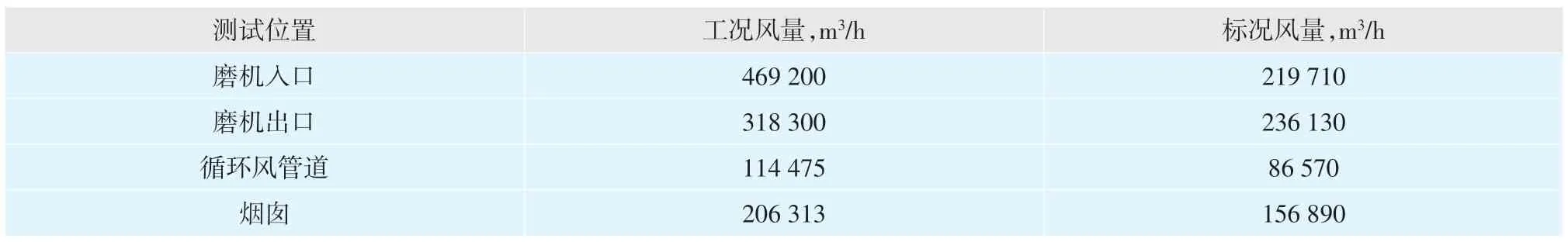

1.2 矿渣(高炉渣)及矿渣微粉的化学成分及矿物组成

矿渣样品化学成分检测结果表明,矿渣的主要成分为CaO、MgO、SiO2等氧化物,具体含量如表3所示。这些成分在矿渣中构成的主要矿物为:钙铝黄长石(2CaO·A12O3·SiO2)、钙镁黄长石(2CaO·MgO·SiO2)、硅酸二钙(2CaO·SiO2)、假硅灰石(CaO·SiO2)、钙长石(CaO·A12O3·2SiO2)、钙镁橄榄石(CaO·MgO·SiO2)、镁蔷薇辉石(3CaO·MgO·2SiO2)、镁方柱石(2CaO·MgO·2SiO2)等[1]。

图1 矿渣微粉生产系统

表1 烟气成分测试结果

表2 风量测试结果

表3 矿渣及矿渣微粉样品化学成分检测结果,%

2 矿渣磨内脱硫反应环境及机理

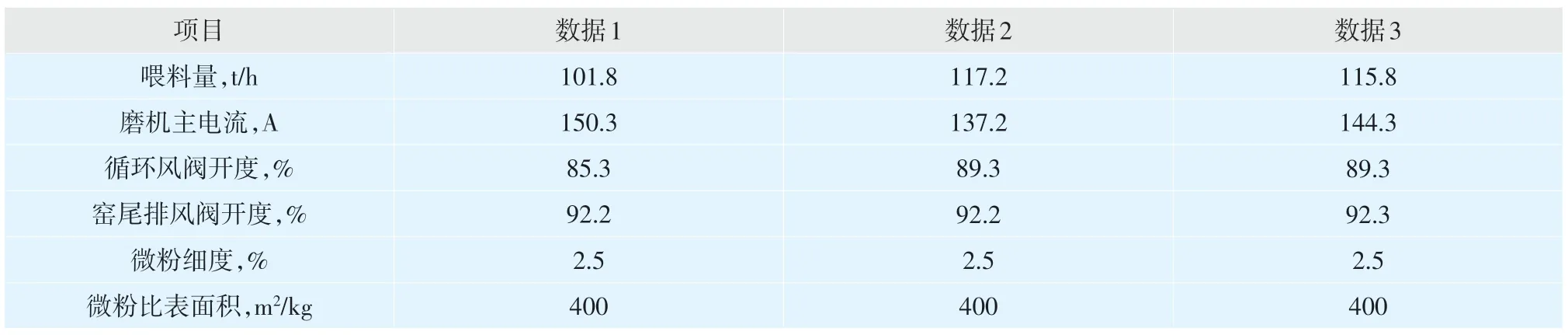

在测试期间,矿渣磨运行工况、产品质量基本保持稳定,未产生较大波动。粉磨系统运行参数见表4。试验是在辊磨运行末期开展,因此矿渣微粉产量低于正常产量,微粉比表面积和正常生产时基本相同。矿渣微粉比表面积400m2/kg左右,属于S95级微粉。

2.1 矿渣磨内的脱硫反应环境

辊磨在运行时,物料通过喂料设备送入旋转磨盘中心,在离心力作用下,物料向磨盘周围移动并进入辊道,物料在辊道中受到挤压、研磨和剪切作用而被粉碎。与此同时,热风从围绕磨盘的风环处向上高速喷出,大多数物料被高速气流吹起,由气流带入分离器完成气固分离;而少部分未被吹起的大颗粒物料落入磨盘下方,由刮料装置收集外排后重新进入磨内进行粉磨。因此辊磨内部流场为气固两相流,流动过程主要为湍流流动[2-3],可将其视为一个流化床反应器。

在粉磨过程中,高炉矿渣随其粒径的变小及比表面积的增大会新增大量的反应表面,并且一部分粉磨能量转为新生颗粒的内能和表面能,增加了矿渣微粉的反应活性。此外,根据化学反应平衡原理,碱性物质(CaO、MgO等)与SO2反应以及与水反应均为放热反应,因此从理论上而言,温度低有利于放热反应进行。最后,粉磨过程中矿渣带入的水以及磨内降温喷入的水使反应中有水加入,这些水分吸收SO2形成酸性溶液,这些水分与碱性物质反应形成碱性溶液,使气相反应转变为液相反应,从而提高了反应速率。

2.2 脱硫反应机理

如上所述,矿渣在辊磨粉磨时的脱硫过程可视为一个循环流化床干法消化或半干法脱硫的反应过程,主要有以下几个过程[4-5]:

(1)SO2被磨内水分吸收,形成亚硫酸H2SO3,在矿渣中的部分金属离子(Mn、Fe、Cu等)的催化作用下,部分氧化形成硫酸H2SO4。

SO2+H2O→H2SO3+O2→H2SO4

(2)矿渣中的碱性物质(CaO、MgO等)与磨内水分反应生成Ca(OH)2和Mg(OH)2等。

CaO+H2O→Ca(OH)2

(3)Ca(OH)2、Mg(OH)2等与H2SO3、H2SO4反应生成 CaSO3或CaSO4。

Ca(OH)2+H2SO3→CaSO3+H2O

Ca(OH)2+H2SO4→CaSO4+H2O

3 硫平衡的计算

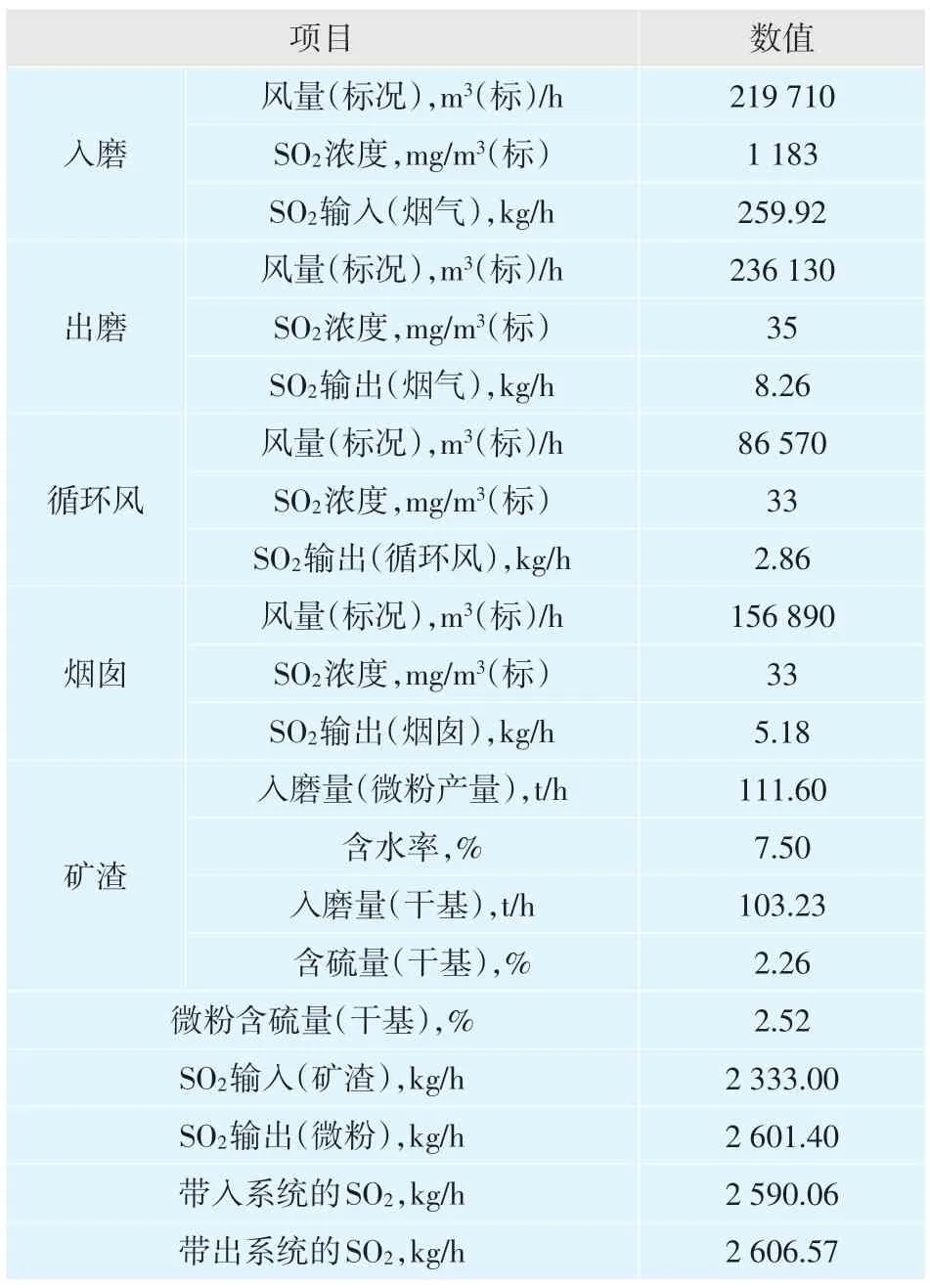

根据矿渣微粉生产系统中烟气成分、风量、矿渣原料、矿渣微粉的检测结果,进行SO2平衡的核算。带入矿渣微粉生产系统的硫包含两部分,分别为燃煤热风炉烟气带入的SO2以及矿渣自身带入的SO2(由于热风炉烟气温度较高且没有合适的测量点位,所以未实际测量其风量与SO2浓度,按SO2带入量=入磨烟气带入SO2-循环风SO2计算处理);带出系统的SO2则包括烟囱烟气带出的SO2以及矿渣微粉带出的SO2两部分。硫平衡核算结果如表5所示。

从平衡计算结果来看,进入磨机系统的SO2中矿渣带入的占绝大多部分,约90%。这部分SO2为稳定的化合态,在矿渣磨运行期间不会分解为SO2气体;而通过烟气带入磨机系统的SO2约为260kg/h,进入磨机后SO2与矿渣中的碱性物质反应生成稳定的硫酸盐或亚硫酸盐,最终通过矿渣微粉带出。将该微粉生产系统作为整体考量,则其脱硫率=(燃煤热风炉烟气带入的SO2-烟囱带出的SO2)÷燃煤热风炉烟气带入的SO2,带入相关数据计算,其脱硫率约为98%。

表4 测试期间粉磨系统运行参数

表5 矿渣微粉生产系统硫平衡核算结果

4 结语

通过对某钢铁集团矿渣微粉生产系统进行烟气成分、风量、物料成分检测,实际验证了矿渣微粉生产过程中矿渣磨的脱硫作用。将该微粉生产系统作为整体考量并对该系统进行硫平衡计算,结果显示,热源烟气中约98%的SO2被固化在矿渣微粉中;矿渣微粉中硫的含量(以SO3计)为2.52%,满足GB/T 18046-2017《用于水泥、砂浆、混凝土中的粒化高炉矿渣微粉》相关要求,没有因为吸收额外的SO2而影响产品质量。

矿渣辊磨在矿渣微粉的生产过程中体现出了优异的脱硫性能,其内在原理主要包括以下两个方面:

(1)从设备结构角度来看,与辊磨制备水泥生料的脱硫作用类似[6-7],在矿渣微粉生产过程中部分矿渣粉在磨内被气流带动处于悬浮分散状态(类似流化床),再加上辊磨内部、外部物料循环,使得矿渣粉与烟气中的SO2充分接触并具有较长的反应时间。

(2)从化学反应角度来看,在矿渣磨生产过程中,辊磨内温度控制在100℃左右,处于脱硫反应的较高活性温度区间。在矿渣磨内被粉磨成具有较高比表面积的矿渣微粉,增大了与SO2的接触面积,加速了SO2与矿渣微粉的反应,并且在生产过程中会喷入部分水,使气相反应转变为反应速率更高的液相反应。

烟气脱硫行业中已有将高炉矿渣粉磨、调浆后作为湿法脱硫或半干法脱硫吸收剂的技术路线及相关应用实例[8],矿渣辊磨在运行过程中的脱硫作用也开始逐渐被业内人士关注,但利用矿渣磨作为其他工业源烟气的脱硫设备,目前尚无具体的工业试验或应用实例。