鸟粪石添加剂对准东煤燃烧过程中钠、钙矿物转化和释放的影响

2021-04-20于志浩金晶刘敦禹侯封校杭伊煊张瑞璞翟中媛

于志浩,金晶,刘敦禹,侯封校,杭伊煊,张瑞璞,翟中媛

(1 上海理工大学能源与动力工程学院,上海200093;2 上海市动力工程多相流动与传热重点实验室,上海200093;3 上海锅炉厂有限公司,上海200245)

近年来,煤炭消费在中国能源生产中仍然占据着主导地位[1]。由于燃煤电厂具有灵活性与广泛适用性,煤炭在未来多年内都将是我国的主要能源燃料[2]。新疆准东地区煤炭资源丰富,已探明储量达3900亿吨,是世界最大的综合性整装煤田[3]。准东煤具有反应性高、可燃性好、灰分低、热值高等优点,是良好的动力用煤,在发电与煤化工行业得到了广泛利用[4]。

然而,准东煤田作为海洋性沉积性煤田,成煤时期与自然地理环境比较特殊。准东煤中的原生矿物内含有大量的Na 和Ca,其含量远高于现有的动力用煤[5]。煤中的高Na 和Ca 含量导致燃准东煤锅炉的传热面产生大量灰沉积和结渣,降低热效率,进而引起炉内堵塞和爆管,造成巨大的经济损失[6]。这严重限制了准东煤高效安全的利用,因此了解并解决准东煤结渣与灰沉积问题非常重要。

一般认为,煤中的酸性氧化物如Al2O3和SiO2能够提高灰分的熔点,而碱性氧化物如CaO 和Na2O 会降低灰分的熔点[7]。Yao 等[8]认为煤中的高Na含量是导致严重灰沉积的直接原因。Song等[9]发现准东煤灰中的Ca和Na在燃烧过程中极易形成低熔点的Na2SO4-CaSO4化合物盐。Na2SO4熔点相对较低,能够进入气相随着烟气流动并附着在后续受热面上,形成黏性较大的黏层,并捕获烟气中的灰分颗粒造成更严重的沉积[10]。温度较高的换热面会形成玻璃状的沉积物,温度较低的换热面会产生多孔和烧结状的沾污[11]。

部分在实际工业锅炉或中试台上进行的实验研究表明,炉内结渣以含Ca、Al、Si 的熔融灰分为主[12]。800℃前几乎所有的Ca 都以CaSO4的形式存在,达到更高温度后CaSO4会分解产生游离的CaO[13]。Dai 等[14]发现在煤粉燃烧的高温火焰区域中,由于局部还原气氛的影响,含有Ca2+和Fe2+的熔融颗粒更加黏稠,黏性更大,更易于捕获灰分颗粒并造成灰沉积。研究表明,煤灰中的Ca 能够和Si、Al 低温共熔生成熔点较低的共晶盐,造成Ca元素的析出与流动,进而导致受热面结渣[15]。传统的吹灰技术难以除去传热表面的积垢与结渣,而应用涂层存在高昂的成本问题,因此工业上亟需廉价有效的添加剂,以满足对准东煤更高效安全的利用[16]。高岭土添加剂是一种富含Al 和Si 的黏土矿物,能够减少燃煤过程中Na 的释放,延迟低熔点物质Na2SO4的形成,但会和Ca 元素发生共熔加速Ca 的流失[17]。Grimm 等[18]研究发现碱金属及碱土金属(AAEMs)与SO3、SiO2、P2O5同时反应时,会生成对应的磷酸盐,证明磷酸根更容易与金属阳离子结合。Li 等[19]研究发现在生物质燃烧过程中,P能够和释放的K、Na 结合,有效减少因K、Na 释放造成的腐蚀效应。磷是一种不可再生元素,我国磷矿开采难度大、品位低,而在产量日益提高的城市污水污泥中富集着大量的磷元素,基于污水污泥处理的镁源沉淀法回收磷技术已较为成熟,能够在以海水为镁源回收磷元素的同时产生品位与纯度较高的鸟粪石(MgNH4PO4·6H2O,MAP),具有取材广泛、产品易得、成本低廉的优点[20]。Yu等[21]发现鸟粪石用作添加剂与准东煤混燃时能够提高其灰熔融特性,并减弱结渣倾向。

本文针对富磷添加剂鸟粪石对准东煤燃烧过程中的矿物演变及煤中Na、Ca 元素的迁移释放规律的影响展开实验与理论研究。在管式炉与同步热分析仪中进行了实验,并通过X 射线衍射分析仪(XRD)、X 射线荧光光谱分析仪(XRF)、电感耦合等离子体发射光谱仪(ICP-OES)研究了鸟粪石添加剂对准东煤Na、Ca元素迁移释放规律的影响,进一步通过基于FactSage软件的平衡模拟来验证以上实验结果。本文为磷基添加剂减轻准东煤沾污结渣的应用提供初始数据与一定的理论支撑。

1 材料与方法

实验选取一种典型的严重结渣型准东煤五彩湾煤(WC)为研究对象,经过研磨、干燥和筛分,使WC的R90(煤粉粒径大于90μm的部分占煤粉总量的质量分数,%)约为30%。分别根据国家标准GB/T 212—2008、SN/T 4764—2017 和GB/T 213—2008 对WC 进行了工业分析,元素分析和热值分析,结果如表1 所示。根据国家标准SN/T 1599—2005,通过ICP-OES测得的WC灰分组成分析结果如表2所示。其中所用仪器为长沙开元公司生产的工业分析仪(5E-MACⅢ型)、硫分分析仪(5ES3200型)、元素分析仪(5E-CHN2000型)和广州仪科公司生产的氧弹热量仪(IKA C200型)。

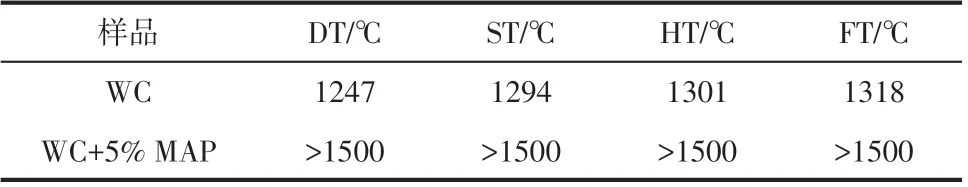

实验中使用的MAP 纯度超过98%,采购自国药集团。原料分为两组,均经过干燥,一组为五彩湾原煤粉,另一组掺入添加剂并均匀混合(混煤),添加比例为5%,即混煤中原煤与MAP的质量比例为1∶0.05。同时,根据国家标准GB/T 219—2008,采用长沙开元公司生产的智能灰熔融特性测试仪(5E-AF3000)测量煤灰熔融温度,所得结果如表3所示。

表1 五彩湾原煤基础分析结果(质量分数)

表2 五彩湾原煤灰成分数据

表3 灰熔融温度

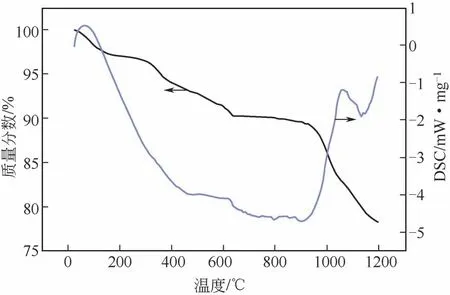

由于在500℃下制灰能够减少AAEMs挥发,同时保证煤样较充分燃尽,使得煤中的矿物质成分基本不发生改变,故选择500℃为制取初始灰样的温度条件[22]。在管式炉中500℃下分别制取原煤和混煤的初始灰样,采用德国NETZSCH的STA449F3综合热分析仪对原煤和混煤的初始灰样进行同步热分析,样品质量约10mg,升温速率10℃/min,在空气气氛下从室温升温至1200℃,气体流量为30mL/min,DSC曲线凸起的峰代表吸热效应,凹陷的峰代表放热效应。

在管式炉中进行煤粉燃烧实验,分别选取5g空干基的原煤与5.25g 混煤,分别置于管式炉中并通入压缩空气燃烧。准东煤中的Na和Ca元素的析出温度一般在700~1200℃之间,而锅炉炉膛出口烟气温度及换热器与过热器的工作温度也在这个范围内。因此选取燃烧温度分别为700℃、800℃、900℃、1000℃、1100℃、1200℃,燃烧时间为3h。燃烧结束后收集灰样,通过XRF(XRF-1800,日本Shimadzu 公司)对灰样中的氧化物进行分析。将燃烧后的灰样研磨后放入玻璃片槽中,通过XRD(XRD-6100,日本Shimadzu 公司)进行定性分析。测试条件:波长为1.5406nm,扫描角在10°~80°的范围内,步长为每步0.02°,保留时间为每步0.2s,扫描速度为6°/min。通过MDI Jade 软件进行XRD 测试结果的定性分析,以确定煤灰中的晶体结构。

使用强酸分别对100mg的原煤和各个灰样进行完全消解,并使用去离子水将所得消解液定容至50mL。通过ICP-OES 检测溶液中的Na 和Ca 浓度,计算出灰样中的Na和Ca的捕获率,见式(1)。

式中,Cp为Na 或Ca 元素的捕获率,%;m1为在管式炉燃烧后灰样品的质量,g;m2为燃烧前的样品质量,g;μ1为灰样消解液中对应元素的浓度,μg/100mg 样品;μ2为原煤消解液中对应元素的浓度,μg/100mg样品。

FactSage 软件整合了大量纯物相和固熔体的热力学特性数据库,建立在最小吉布斯函数原理的基础上,可计算出在不同温度和压力下反应平衡时生成物或者中间产物的数量和相态,在计算矿物质平衡产物时较为便利。采用Factsage7.2对原煤和混煤燃烧过程中Na、Ca 元素可能的析出形式及迁移释放规律进行模拟计算。为模拟真实炉膛的内部环境,计算的温度范围选取600~1400℃,温度步长为100℃,压力为常压。计算以100kg原煤和105kg混煤(100kg原煤+5kg添加剂)为基准,假设空气组成为79%N2+21%O2。理论空气量(V0)按式(2)计算,过量空气系数取1.2。

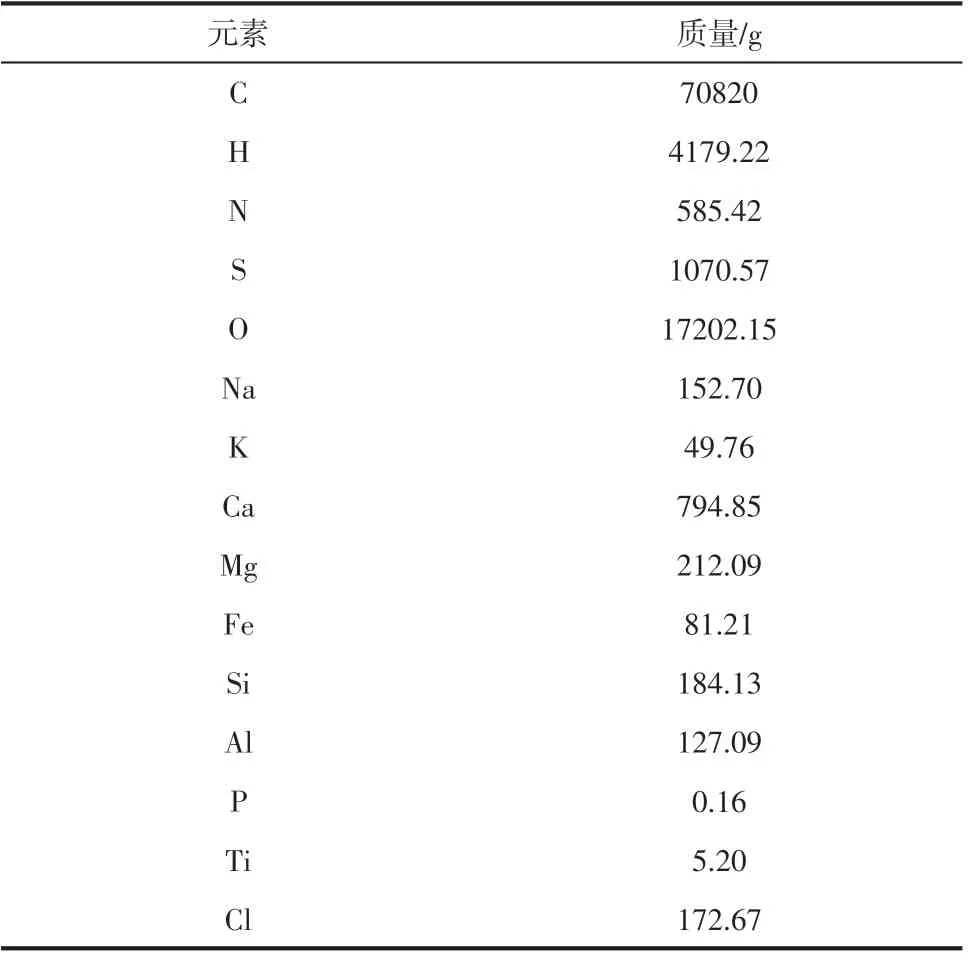

在化学热力学平衡模型Equilib 中输入原煤和混煤的原始成分及对应空气量,产物类型选择理想气体(ideal gas)和纯固体(pure solids),产物数据库选择FactPS、FToxid和FTsalt。100kg原煤的成分如表4所示。

2 结果与讨论

2.1 氧化物成分分析

图1为不同温度下原煤灰中的氧化物比例图。从图1 可以看出,700℃时,Na 含量为4.82%,在温度升高后不断下降,在1000℃左右接近消失,这是由于大部分Na 可能以NaCl 或Na2SO4的形式进入烟气,部分Na 还可能与烟气中的水蒸气反应生成NaOH,这是造成后续沾污的主要原因[23]。CaO 含量随着温度提高缓慢上升,而Al、Mg 和Si 的含量相对稳定,证明高温段的煤灰成分以Ca—Si—Mg基矿物为主,易发生低温共熔。随温度不断升高,SO3总体呈现下降的趋势,这说明以CaSO4为主的硫酸盐几乎全部分解,产生的SO3随烟气继续流动。

表4 100kg原煤成分计算表

图1 不同温度下原煤灰中氧化物变化趋势

图2 是不同温度下混合煤灰中的氧化物比例图。从图2 可以看到,Na 含量有较大变化。700℃时,Na 含量为5.29%,在1200℃时Na 含量仍有2.97%,与图1比较,证明MAP添加剂的加入对Na有较好的固存作用。SiO2和Al2O3的含量在整个温度段中都比较稳定,且较低,而在高温段,混合煤灰中的最主要氧化物为CaO、MgO和P2O5。这说明由于MAP 添加剂的加入,煤灰中原有的大量硅铝酸盐转化为磷酸盐矿物。

图2 不同温度下混合煤灰中氧化物变化趋势

如表3 所示,原煤灰的ST 为1294℃,而混合煤灰的ST 超过了1500℃。高熔点的煤灰有利于AAEMs 的固存,使煤灰中的金属元素不再易于析出。高温下灰分组合物中的硅酸盐或硅铝酸盐逐渐被高熔点的磷酸盐取代,P5+的离子电位(147nm-1)高于Si4+(95nm-1),使磷酸根与金属阳离子结合的倾向更强,导致混合煤灰表现出了较好的灰熔融特性[24]。

2.2 热性能分析

图3 为500℃WC 原煤灰样的热重曲线图。如图3中TG曲线所示,在700℃之前的温度段,原煤灰样的失重率约为19%,分别在90℃、375℃、625℃处出现失重峰,主要表现为煤灰脱去外水、石膏脱水、半水石膏和氢氧化钙的脱水造成的失重。在700~1000℃之间,TG 曲线下降较慢,但此时的DSC 曲线表现为吸热,表明此时发生了较复杂的化学反应,主要是CaSO4的吸热分解以及CaO、MgO、SiO2吸热形成低温共熔物。当温度进一步升高后,失重速率加快,高温使煤灰中复杂反应加剧,伴随着矿物的相变与转化。最终在1200℃失重率约为25%。

图3 500℃WC原煤灰样的热重曲线图

图4 为500℃下制成的混合煤灰样进的热重曲线图。如图4所示,与原煤灰样相比,混合煤灰在700℃之前也出现了相似的失重峰,同样也表现为石膏和半水石膏的脱水等。但在700℃时混合煤灰样失重率不到10%,这是由于加入的MAP 添加剂也是一种矿物质,相当于提高了混合煤的灰分比例。通过对比图3 和图4 可以发现,在700~1000℃混合煤灰的失重率变化很小,但此阶段对应的DSC曲线没有出现吸热现象,说明在此温度段内由于MAP添加剂的作用,矿物质相对较稳定。在1000~1200℃的温度段内,DSC 曲线的吸热量也明显减少,但TG 曲线表现为下降,在高温段混合煤灰吸附的Na 发生一定程度的脱出,此结果与图2 测试结果吻合。最终混合煤灰失重率约为22%,相比较原煤灰(25%)有所改善。

图4 500℃下制成的混合煤灰样的热重曲线图

2.3 XRD分析

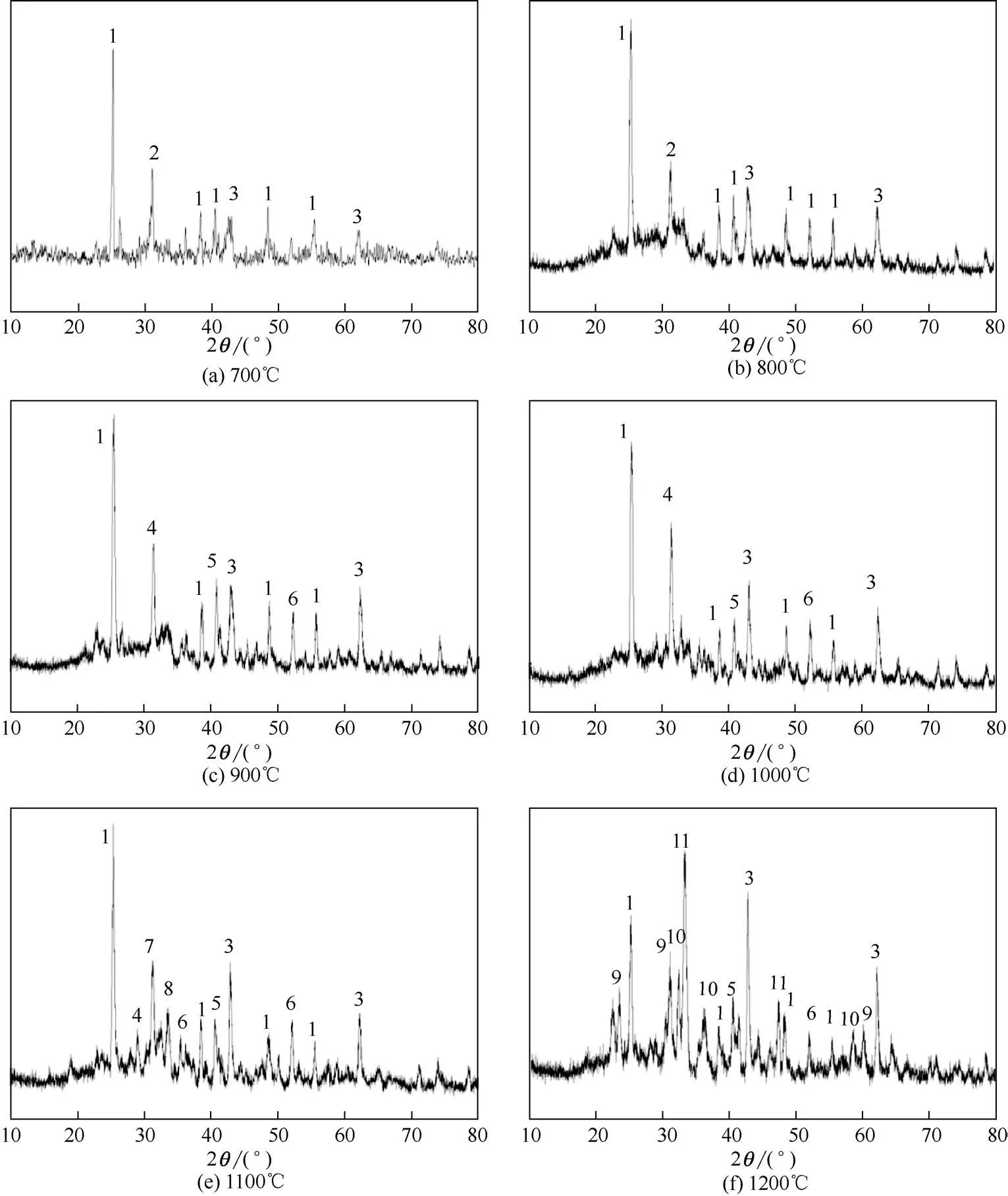

图5为原煤在不同温度下燃烧得到的灰样XRD分析图。根据图5 可知,原煤灰中的Na 难以在900℃以上的高温中存在,仅能够在700℃和800℃的灰样中检测到Na2SO4的存在,而Na2SO4的熔点仅为884℃,在后续升温过程中会挥发进入气相造成Na 的大量流失,对受热面的沾污结渣产生较大作用。从图5可以看出,当温度区间为700~800℃时,原煤灰中主要矿物成分为CaSO4、Na2SO4和氧化镁(MgO),与常见的准东煤灰中矿物质相一致。灰中CaSO4主要是灰中的CaO 与SO3反应生成,是Ca 的主要存在形式。而随着温度的继续升高,CaSO4逐渐分解。在1000℃和1100℃下的原煤灰中分别检测到了钙铝黄长石Ca2Al2SiO7和镁黄长石Ca2MgSi2O7。有研究认为钙铝黄长石会与钙长石、硅灰石反应形成熔点在1170℃和1265℃的低熔点共晶体,并转化为非晶相物质,造成严重的熔融现象[25]。原煤灰中发生的主要反应见式(3)~式(7)[8,26]。

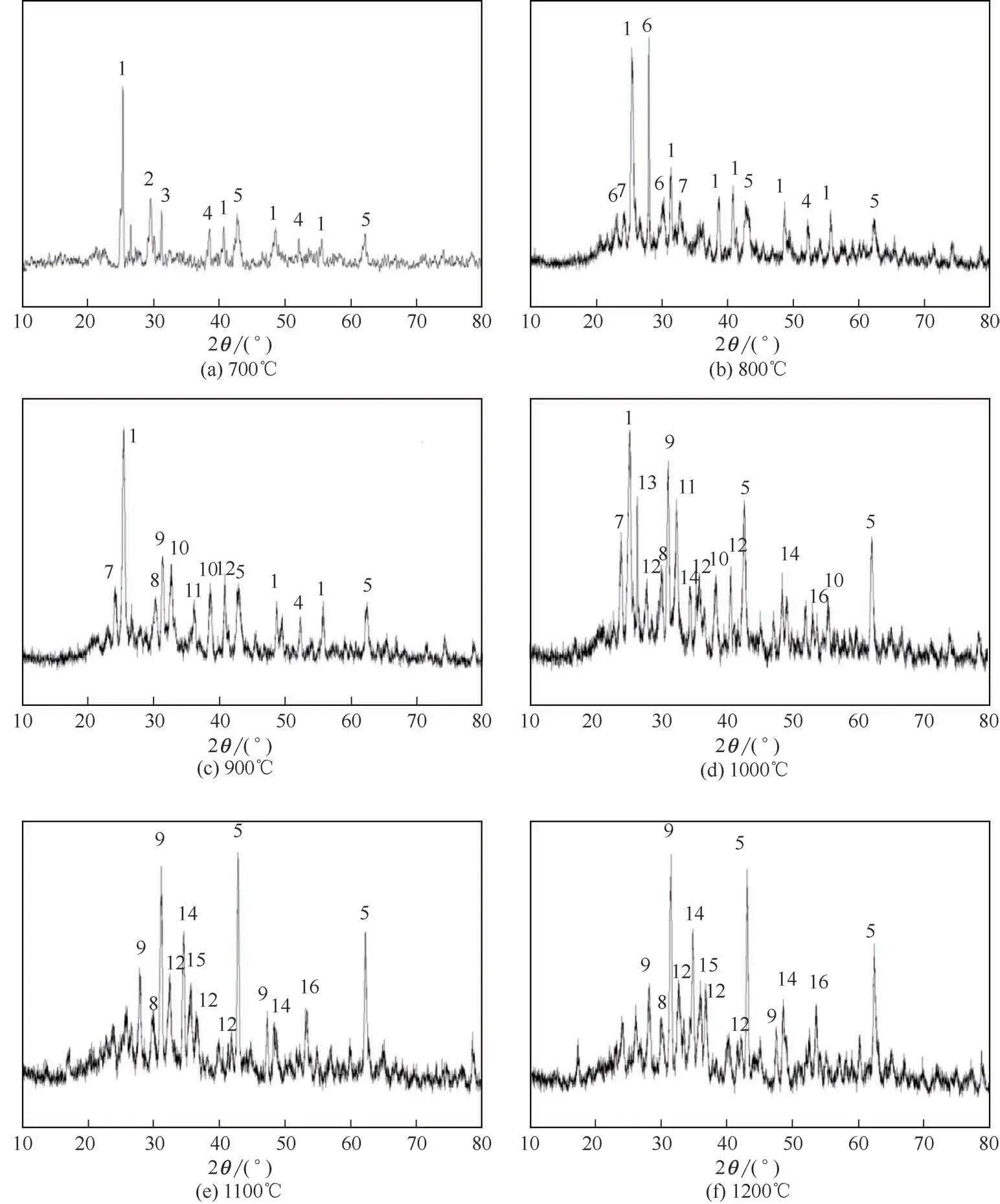

图6为不同温度燃烧得到的混合煤灰灰样XRD分析图。表5是各个温度段下原煤灰和混合煤灰中的主要矿物对比。从图6 可知,700℃时混合煤灰中Na和Ca的主要存在形式为硫酸盐,与原煤灰中相同。但当温度达到800℃以上后,镁磷钙钠石Na2CaMg7(PO4)6的衍射峰开始出现,说明Na和Ca开始向其磷酸盐转化。而温度进一步上升后,CaSO4的衍射峰逐渐变为消失,而Ca18Mg2(PO4)12P2O7(白磷钙石)、 Na2CaMg(PO4)2(镁磷钙钠石,chladniite)、Na2CaMg(PO4)2(磷镁钙钠石,brianite)的衍射峰相对强度逐渐提高。CaSO4的衍射峰在1100℃时完全消失,说明在此温度下几乎已经完全转化为磷酸钙盐。在整个温度段中未检测出钙铝黄长石Ca2Al2SiO7和镁黄长石Ca2MgSi2O7的衍射峰,说明MAP添加剂不仅能够对Na产生富集效应,还能避免Ca 与Si-Al-Mg 基矿物的低温共熔。此外,1200℃下的混合煤灰与1100℃下的混合煤灰相比,物相分析结果几乎相同,证明磷酸盐矿物质在高温下相对稳定。值得注意的是,高温下磷酸盐并不是独立存在,而是以复盐的形式存在[27]。由此可见,MAP 添加剂的加入使得混合煤灰中不仅形成了磷酸盐骨架,也产生了大量高熔点且不参与共熔的MgO,提高了灰熔点,间接地减少了混合煤灰中矿物的相变与挥发。根据图6 和表5,混合煤灰中发生的主要反应见式(8)~式(14)[28-31]。

图5 原煤在不同温度下燃烧得到的灰样XRD分析图

2.4 捕获率分析

图7 为原煤灰和混合煤灰在不同温度下对Na和Ca 的捕获率对比图。根据前人研究,煤中的Na在400℃前几乎不会析出,但会在400~600℃之间快速析出接近总量的一半[32]。由于准东煤中水溶性Na的占比较高,这部分以水合形式存在的Na往往会在煤颗粒加热脱水的过程中就被带到颗粒表面,更容易在升温过程中析出[33]。根据图7 可知,在各个温度段中,煤灰中Na的主要存在形式为Na2SO4。在温度达到900℃以上,煤灰中剩余的Na比率约为22%,这是由于Na2SO4进入熔融状态后释放速率加快。进入气相的Na2SO4能够与水汽生成气态的NaOH,凝结在受热面后能够与烟气中的SO3反应,生成硫酸复盐,并对受热面表面造成沾污,形成黏性较大的沾污初始层。原煤中的Ca在700℃前有部分析出,近15%的Ca 会释放入气相,由于煤粉受热脱水时部分Ca 随水分离开颗粒表面,也可能因为煤粉颗粒在挥发分析出的过程中发生爆裂,部分含钙矿物质会以小颗粒碎片的形式被带走[13]。Ca在700~1000℃之间析出速率有所加快,但存在形式较为稳定,以CaSO4的形式存在于煤灰中。当温度达到1000℃以上时,CaSO4分解的程度急剧上升,并形成大量游离态CaO,这部分CaO 易与煤灰中Si、Al等矿物形成低温共熔体,达到熔融状态后析出,造成Ca含量的急剧下降。

图6 不同温度燃烧得到的混合煤灰灰样XRD分析图1—CaSO4;2—Mg2P2O7;3—Na2SO4;4—CaSiO3;5—MgO;6—NaAlSi3O8;7—Na2CaMg7(PO4)6;8—CaMg(SiO3)2;9—Ca18Mg2(PO4)12P2O7;10—NaCa2(Mg,Fe)4Al3Si6O22(OH)2;11—Al2SiO5;12—Mg2(SiO3)2;13—SiO2;14—Na2CaMg(PO4)2;15—Ca(Mg0.85Al0.15)(Si1.7Al0.3)O6;16—Ca2.86Mg0.14(PO4)2

表5 原煤灰和混合煤灰中的主要矿物对比

如图7所示,MAP添加剂在低温段对混合煤灰中Na和Ca的固定效果较小,与原煤灰几乎相差无几。但当温度继续提高后,MAP 对Na、Ca 的固定效率表现出了相似的发展趋势。温度达到800℃以上后,混合煤灰中Na和Ca的固定率都有不同程度的提高。在1000℃时Na和Ca的捕获率都达到了最高(分别为63%和89%),并在温度继续上升后逐渐下降。当温度为1200℃时,有28%的Na 和64%的Ca 残留在混合煤灰中,而原煤灰中仅保留了10%的Na 和23%的Ca。这说明MAP 添加剂对Na和Ca 的捕获效率在1000℃以下表现较好,而在更高温度则有所减弱。有研究认为蛭石作为一种膨胀性添加剂对AAEMs 的捕集有一定的效果,因其物理吸附作用和化学反应[8]。而MAP添加剂由于其热分解释放水蒸气和NH3的特性,也具有膨胀性添加剂的部分特性[21]。物理特性和化学反应捕集这两种机制使得MAP添加剂对Ca和Na在特定温度段下具有较好的捕集效果,在高温段效果变差。

图7 原煤灰和混合煤灰在不同温度下对Na和Ca的捕获率对比图

2.5 转化路径分析

图8 和图9 分别为WC 原煤燃烧的热力学计算结果中含Na矿物和含Ca矿物的转化路径图。从图8 可以看到,在800℃之前,煤灰中的Na 主要以Na2SO4的形式存在,在800℃之后Na2SO4进入熔融态,这与XRD结果相一致。800℃时短暂生成了共熔物NaAlSiO4,温度继续上升后消失。从1000℃开始,Na 的存在形式主要为气相NaCl 和NaOH,这是由于Na2SO4析出后与水汽作用生成了气态的氢氧化物,这也是Na造成受热面腐蚀的原因之一。

图8 WC原煤燃烧的热力学计算结果中含Na矿物的转化路径图

图9 WC原煤燃烧的热力学计算结果中含Ca矿物的转化路径图

从图9 可以看到,Ca 的变化趋势相对于Na 较为简单。WC原煤灰中富集了大量的Ca与S,导致在1100℃之前CaSO4都是Ca的主要存在形式。当温度达到800℃后,CaSO4逐渐分解,含量开始下降,产生的游离CaO能够与MgO和SiO2发生反应生成共熔物Ca3MgSi2O8。在灰中Mg—Si基矿物的作用下产生部分共熔,与实验中观测到的现象较为符合,这也造成了实际实验中Ca 的大量析出。当温度达到1100℃后,CaSO4与共熔物Ca3MgSi2O8几乎消失,取而代之的是熔点较高的Ca2SiO4。此外,游离的熔融态CaO 在1100℃后大量产生,这部分Ca 能够在持续的加热中逐渐析出进入气相,造成Ca 的大量流失引起后续结渣。

图10 和图11 分别为混合煤燃烧的热力学计算结果中含Na矿物和含Ca矿物的转化路径图。从图10 可以看出,与原煤燃烧的模拟结果相比,混合煤燃烧过程中Na 的转化路径更为简洁。低温段中Na2SO4不再占据主导地位,在800℃之前含量较少,大量的Na 以NaAlSiO4的形式存在。而900℃之后,大量的Na以熔融态Na2O的形式存在,仅有少量的气态NaCl和NaOH生成。这是由于混合煤燃烧过程中Na 实际上以磷酸复盐的形式存在,生成的气态物质如NaCl和NaOH大大减少,也从侧面验证了磷基添加剂对Na有一定的捕集作用。从图11可以看出,700℃时CaSO4依然是Ca 的主要存在形式,但在温度上升后含量急剧下降。在800℃时MAP分解产生的Mg3P2O8与灰中CaSO4分解产生的CaO 生成了磷酸复盐Ca3Mg3P4O16。在800~1000℃温度段中,几乎没有Ca—Al—Si 和Ca—Mg—Si 的低温共熔物产生,与实验中XRD 的测定结果较为一致。在模拟计算结果中生成的Ca3Mg3P4O16并不稳定,在1000℃后进一步分解,取而代之的是Ca2Mg2P4O14和熔点更高(1670℃)的Ca3(PO4)2,同时产生大量MgO,进一步提高了混合煤的灰熔点。

图10 混合煤燃烧的热力学计算结果中含Na矿物的转化路径图

图11 混合煤燃烧的热力学计算结果中含Ca矿物的转化路径图

3 结论

(1)准东煤中加入5%鸟粪石添加剂后,燃烧产物中出现大量高熔点的磷酸盐和氧化镁,提高了灰熔融温度,混合煤灰表现出较好的灰熔融特性。

(2)由于鸟粪石添加剂的物理作用和化学效应,在1000℃时混合煤灰中能够捕获89%的Ca 和63%的Na,相对于原煤灰有明显提高,但温度继续上升后捕获效果减弱。

(3)磷基添加剂能够对准东煤燃烧过程中矿物质演变规律产生较大影响,混合煤灰中低温共熔物不再生成,大量Ca和Na以磷酸复盐的形式聚集在混合煤灰中。

(4)模拟计算手段所得到的结果与实验结果较为一致,这说明鸟粪石添加剂的使用,能够减轻后续受热面沾污结渣现象。