一种P波段高功率隔离器的研制

2021-04-20黄涛

黄 涛

(南京国睿微波器件有限公司 南京 210032)

0 引言

微波铁氧体隔离器广泛应用于卫星通信、精确制导导弹、电子对抗等领域,可以大大减少应用系统的体积,提高导弹、卫星的有效载荷[1-2]。隔离器技术已取得飞速发展,在可靠性前提下,宽频带、低插损、高隔离、高功率等特性是当前隔离器的发展方向。

如今,对微波器件性能的要求越来越高,功率需求也越来越大,器件的性能与温度密切相关。工作时,铁氧体隔离器需要承受高峰值功率和高平均功率,其插入损耗绝大部分来自器件中铁氧体基片产生的微波损耗,这些损耗将转化为热量,若得不到及时有效传递,铁氧体基片的温度就会随之升高,超过一定值时,其性能就会逐渐变差,导致器件隔离度等重要指标恶化,功能丧失。因此,有效解决器件的散热问题对提高器件寿命至关重要[3]。

为此,本文介绍一种低频段、大带宽、高功率隔离器的研制过程和步骤,该隔离器在系统中可用于收发控制、发射机保护、收发信号隔离等。此类产品研究较少,具有较高的设计价值。本文通过结构、耐功率设计及材料选型等,研究将器件在高功率工作下产生的热量及时有效传递。经仿真计算和样机实测,该器件性能完全满足指标要求,从而验证了设计过程的合理性,为以后此类高功率器件研制提供了一定借鉴和参考价值[4]。

1 原理分析

本文研制的隔离器,技术指标需求如下:

1)各端口驻波:≤1.3;

2)损耗:≤0.5 dB;

3)隔离度:≥18 dB;

4)耐峰值功率:≥100 kW,耐平均功率≥10 kW;

5)外形尺寸:横截面≤φ330×150 mm。

为在雷达系统中起到隔离收发信号、保护发射机等作用,该隔离器原理框图如图1所示。

图1 设计原理图

2 结构设计

为同时满足外形尺寸、散热性及结构可靠性要求,在结构方案设计时考虑[5]:

1)隔离器外形尺寸尽量做到紧凑,同时为满足电性能,上、下腔的设计间隙需要尽量大;

2)合理布局散热齿利于散热,尽量增大齿片传热面积,齿片布局与风机风向一致,保证风道畅通;

3)提高上、下腔体板内侧平面度和粗糙度,利于铁氧体与腔体板内侧的贴合,并用导热硅胶利于降低热源与腔体板之间热阻;

4)避免上、下腔体板内侧有毛刺或杂物,同时在上、下腔体三侧间隙处,安装防尘隔网;

5)Y结中心导体三端安装水平位置需尽量一致;

6)上、下腔体,磁路版和连接器等连接形式,采用螺钉连接,确保结构紧固等。

经分析和设计,结构方案见图2所示,其主要包括上、下腔体板(散热板)、磁路版、中心导体、铁氧体基片、永磁体、匀磁片等部分组成。

图2 高功率隔离器结构示意图

为满足技术指标和散热需要,进一步通过电性能仿真和耐功率设计进行验证,确定结构方案的合理性和具体尺寸。

3 电性能仿真

结构设计方案,经简化后在多物理场耦合仿真软件中建模,设置参数并进行电性能仿真及迭代优化,使得非互易传输和阻抗匹配性能优良,驻波和损耗尽可能小[6]。

电性能设计时预留余量,经仿真和优化后,计算结果见图3,在要求的工作带宽范围内,隔离度>18 dB,损耗<0.5 dB,端口驻波<1.3,所以仿真结果是满足技术指标需求的。为了确保样机性能,进一步开展耐功率设计计算。

图3 电性能计算数据结果

4 耐功率设计

4.1 器件的峰值功率耐受设计

该隔离器工作功率较高,通过分析器件峰值功率耐受设计问题,对于减小或避免隔离器在实际工作中,发生功率击穿和打火等情况具有重要意义。

在电性能仿真数据基础之上,进一步在多物理场耦合仿真软件中,加载100 kW峰值功率,仿真计算得到电场的分布图见图4。该隔离器的最高场强数值为1.4×106V/m(位于内导体、铁氧体基片与腔体的贴合处),远小于空气击穿场强3×106V/m,有一倍多功率余量,表明该隔离器在高功率下不会出现打火,该结构方案设计是合理的,可以采用。

图4 电场计算数据结果

进一步,在实际使用过程中,于腔体中加垫硅橡胶,其击穿场强为107V/m级别以上,可以进一步有效地增大该隔离器功率容量。

4.2 材料选用

结构方案确定后,材料的合理选用,对于隔离器电性能实现,和保证结构可加工性,并获得优良的热、力学性、降低重量,有着至关重要的作用。

铁氧体材料选用方面,选择工艺较为成熟、温度稳定性好、损耗低的石榴石铁氧体材料,具体参数:磁矩为800 Gs,铁磁共振线宽为50Oe。设计时,尽量使用大尺寸的铁氧体基片,可减小单位体积热容量,同时,在铁氧体材料边缘进行倒角处理,可避免器件在实际使用中出现功率击穿和打火现象。

上、下腔体(散热板)材料选用方面,因需要考虑轻量化、低成本,且有利于铁氧体产生的热量在高功率工作时及时散出,保证器件性能稳定性,且材料自身具有较好的刚度,综合考虑选用铝材3A21。为进一步提高散热性能,在使用过程中,腔体与铁氧体之间加导热硅胶,可以有效减少热阻,保证散热良好。

磁路板材料选用方面,通过仿真得出隔离器需要的偏置磁场强度较大,如果选用非铁磁性材料,器件的偏置磁场远远满足不了驱动要求,出现的电磁泄露会影响器件性能,综合选用磁屏蔽性能较高,材料可加工性优良、刚度高、导热性好,性能稳定的ST12钢材质。同时,在ST12钢表面镀锌,耐腐蚀性能可大幅度提高。

4.3 热设计分析

热设计分析是对器件散热情况进行分析和计算。热源主要来自隔离器工作中功率损耗形成的热量,直接作用在谐振结中并产生温升,其中有铁氧体基片、永磁体、中心导体、磁路版、上下腔体板等,如果铁氧体基片温升过高,会导致隔离器功率承受能力降低,严重影响隔离器的性能[7]。

根据传热原理推导的计算公式有

Q=hcAeΔT

(1)

其中,Q为对流散热量,单位W;hc为换热系数,单位W/m2·℃;Ae为有效换热面积,单位m2;

ΔT为换热表面与流体的温差,单位℃。

强迫对流的换热系数为

(2)

式(2)中,J=0.023/Re0.2,Re为雷诺数;CP为定压比热容,CP=1.005×103J/(kg·℃);G为通道的单位面积质量流量,单位kg/(m·s);PT为普朗特常数0.695。

而雷诺数为

(3)

式(3)中ρ为空气密度,常压下30℃时干燥空气密度为1.16 kg/m3;v为流体流速,单位m/s;D为特征尺寸,单位m;u为流体动力粘度,30℃时取18.5×10-6Pa·s。

根据经验,初设上、下腔体有效面积为Ae=40×4×10-6=26×10-4m2,特征尺寸D=0.024 m,风道28个窗口。经计算,得到风速需为v=23.3 m/s。

简化隔离器模型,导入多物理场耦合仿真软件,划分网格后进行热仿真。该隔离器平均功率为10 kW,按照10%设计损耗,得到在上、下铁氧体基片各加载功率500 W,环境温度为30℃,设置边界条件、加载强制风冷(流速为23.3 m/s)和相应参数后,进行仿真并优化后,得到温度图见图5、图6所示。

图5 高功率隔离器温度分布示意图

图6 高功率隔离器温度等值线图

由图5、图6可看出,在环境温度30℃情况下,隔离器外表面最高温度约为45℃;隔离器内最高温度位于铁氧体基片,其温度为70.9℃,温升约40℃,铁氧体基片工作在80~90℃内工作均可保证性能稳定。为了保证铁氧体基片的工作性能,该隔离器可工作的最高环境温度约为45℃。

从而证明,该隔离器结构、耐功率和材料选用的设计思路是可行的,合理的。最终确定选用散热板直径为φ300 mm,散热齿高度为40 mm,齿厚为3 mm,齿间距为8 mm,上下腔体之间间隙,与电性能协同考虑后,确定尺寸为21 mm。

综上所述,经设计及仿真结果,可以进行样机的加工试制。

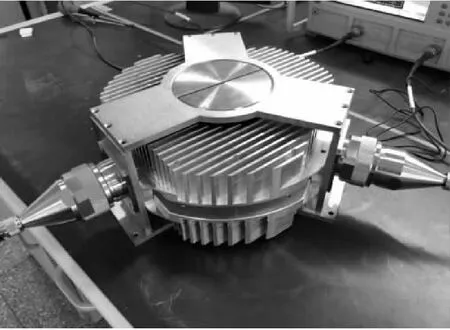

5 实测结果

根据结构设计、电性能计算及耐功率分析综合结论,投产试制的P波段高功率隔离器样机,如图7所示,器件外形尺寸为φ325×145 mm。在加工制作时,隔离器的腔体内侧加工精度,及其表面平整度进行了严格保证,去除毛刺,利于铁氧体在腔体面的贴合度,提高器件性能;中心导体三个端口进行安装时,通过工装保证水平位置一致等。

图7 高功率隔离器实物图

该隔离器的电性能实测数据见图8,从图8中可以看出,在工作频带范围内,该隔离器端口驻波<1.3,损耗<0.5 dB,隔离度>18 dB。样机的实测结果与上述的电性能仿真数据基本一致,并且完全达到技术指标要求。

图8 测试数据

同时,该隔离器已通过功率试验,在发射机输出功率100 kW的情况下工作半小时,工作性能优良稳定,并且在峰值功率下器件工作运行安全可靠,无击穿现象发生。同时已成功通过振动、高低温等试验。

通过实验结论,可以得出,该隔离器的研制思路和过程,是新颖的和合理的。

6 结束语

本文详细介绍了一种低频段(P波段)、大带宽(带宽大于22%),高功率(峰值功率大于100 kW,平均功率大于10 kW)隔离器的设计思路,具体进行结构设计、电性能仿真、耐功率设计及材料选型等研究,性能指标全部达标,并制作实物样机通过了试验验证。

在后续工作中,考虑进一步开展更大带宽和更高功率的器件研制工作,以及小型化的研究。该器件的设计成果及经验,为今后该类器件的设计研发提供了一定借鉴和参考价值。