三维封装硅通孔铜互连电镀工艺研究进展

2021-04-19周苗淼张雨沈喜训徐群杰

周苗淼,张雨,沈喜训,徐群杰, *

(1.上海电力大学,上海 200090;2.上海市电力材料防护与新材料重点实验室,上海 200090;3.上海热交换系统节能工程技术研究中心,上海 200090)

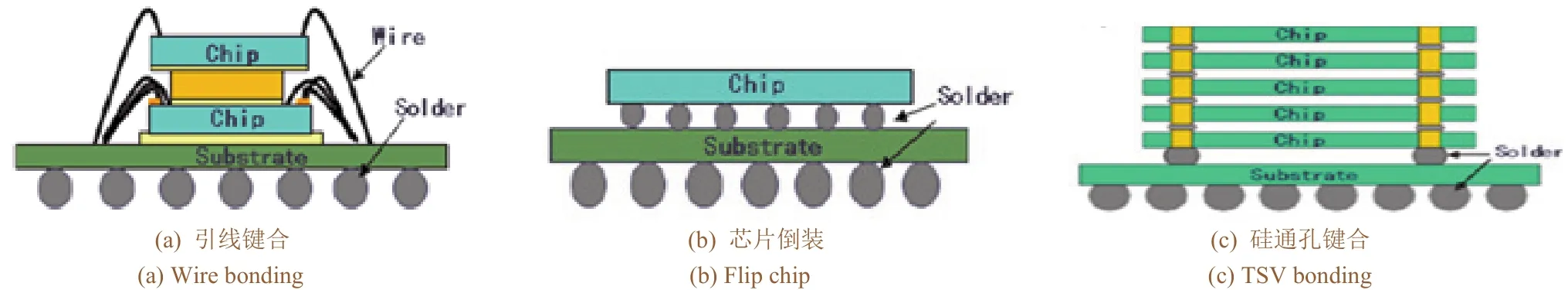

随着集成电路(IC)及微机电系统(MEMS)工艺的不断发展,芯片继续以等比例缩小的方式来提高集成度已经接近极限,三维芯片封装成为延续摩尔定律的最佳选择。以硅通孔(TSV)互连为特征的三维集成封装技术已受到芯片封装行业的广泛认可。该技术在芯片和芯片之间、晶圆和晶圆之间制造垂直通道,并通过金属填充通道来实现芯片之间的垂直互连。如图1所示,与传统横向互连技术相比,TSV技术只在垂直方向进行通孔互连,连线的长度可以缩短至与芯片厚度相等。这样,一方面缩短了信号的传输路径,减小电阻以及信号传输过程中的寄生效应和延迟时间,从而降低功耗;另一方面减少了互连结构在芯片上的面积,缩小了封装尺寸,在相同面积下形成的堆叠结构具有更好的性能和更多的功能。因此,TSV技术已经被称为继引线键合、载带键合和倒装芯片之后的第四代半导体封装技术[1-3]。

图1 3D硅通孔互连封装与传统芯片封装技术的示意图[4]Figure 1 Schematic diagram of 3D TSV interconnection and traditional chip packaging technologies [4]

图2 半导体芯片铜互连制程的流程示意图[5]Figure 2 Schematic diagram showing the process flow of copper interconnection for semiconductor chip [5]

无论对于商业化大马士革封装技术还是三维硅通孔封装技术,半导体芯片制程主要涉及硅基体氧化、刻蚀沟槽或通孔、溅射阻挡层、沉积导电种子层、电镀铜和机械抛光整平,如图2所示。在芯片制作工艺流程中,自下而上的铜填充是实现芯片导通互连的关键。然而,相比于大马士革亚微米沟槽,硅通孔的孔径更大(几微米至十几微米),沟槽更深(十几微米至几百微米)。在电沉积过程中,这种极端孔深和高深宽比的硅通孔存在较大的表面张力,同时内外表面电流密度分布极不均匀,孔内物质传输对流变得更加困难,导致硅通孔内填铜难度大、成本高且沉积速率慢,很难实现完全填充,这势必影响三维芯片集成的质量和性能。这些年,来自产业界和学术界的科研工作者围绕TSV电镀填充工艺展开了大量的研究。本文总结了TSV三维通孔电镀铜填充工艺的最新研究进展,并提出今后该领域的研究方向。

1 硅通孔电镀铜工艺的研究现状

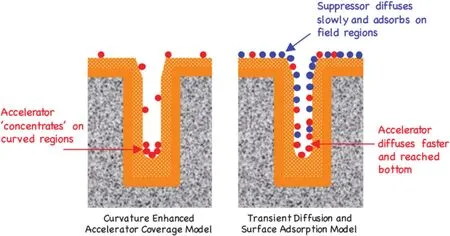

沟槽的填充效果和镀层质量在很大程度上取决于电镀液的化学性质,有机添加剂是改善电镀液性能非常关键的因素[6-7]。商业化的大马士革铜互连技术采用以聚二硫二丙烷磺酸钠(SPS)为代表的含有硫或带磺酸根官能团的有机物作为加速剂和以长链的聚乙二醇(PEG)为代表的长链聚合物作为抑制剂,通过它们的相互配合来实现亚微米沟槽铜的完全填充。如图3所示,抑制剂集聚在孔口及侧壁,加速剂集聚在孔底,实现通孔电镀铜填充时“孔底加速,孔口抑制”的效果。这种加速剂和抑制剂的协调作用机制可以使亚微米沟槽实现超填充,然而在三维高深宽比的硅通孔内却无法形成完整的填充效果。Xiao等[8]采用3种添加剂不同的配比组合在直径20 μm、深度100 μm的硅通孔内进行填铜行为研究。结果表明,基于以往大马士革填充所采用的加速剂和抑制剂相组合模式并不能在硅通孔内形成完整的铜填充,只是一种在硅通孔上端优先嫁接的不完整填充,而使用抑制剂和整平剂的组合却能形成从底部择优生长的V形填充。这说明对于高深宽比的硅通孔,添加剂的作用机制与在大马士革浅的亚微米沟槽中使用时不同。

图3 半导体铜互连过程中添加剂与基体表面的作用效果示意图[5]Figure 3 Schematic diagram showing the effects of additives on the surface of substrate during copper interconnection in semiconductor devices [5]

近些年,相当多的研究者主要集中研究各种添加剂在沟槽或深孔铜填充中的作用机制,以期在高深宽比环境下实现均匀致密的超级填充。Xiao等[9]研究了分子量为2900的环氧乙烷(EO)−环氧丙烷(PO)−环氧乙烷(EO)三嵌段共聚物(EPE-2900)作为抑制剂时的吸附行为,认为吸附于铜表面的吸附层并不是简单的抑制剂本身,而是由抑制剂的2个醚氧配位体和一个氯离子与铜离子形成的三配位铜的配合物。Dow等[10]以宽100 ~ 120 μm、深60 ~ 80 μm的盲孔模型进行填充实验,证实了加强对流、提高传质有利于抑制剂在孔表面的吸附与复合,从而抑制微孔表面铜的沉积。Vereecken等[11]利用循环伏安扫描发现抑制剂的吸附与解吸行为强烈地依赖于电场电势。Wang等[12]还发现采用大分子量和适中浓度的抑制剂有利于高深宽比硅通孔内铜的完整填充,而以SPS为代表的加速剂优先吸附于沟槽底部拐角,这样从沟槽底部至顶部形成梯度分布,便可实现亚微米沟槽内自下而上的铜沉积[13]。Cheng等[14]对直径40 μm、深140 μm的硅通孔进行填充时发现,仅有加速剂的存在无法实现从孔底部向上填充,铜镀层集中于孔上边缘生长,而当与抑制剂共存时,铜镀层出现从底部开始的 V形生长。Yang等[15]基于理论模拟和模型填充进一步阐明高深宽比的硅通孔内铜超填充可能是源于孔底部抑制剂分子的解吸行为。Tan等[16]基于电化学分析的研究说明了加速剂分子吸附行为同样对电场电势存在依赖关系,但是与抑制剂分子对电场电势的依赖行为呈相反趋势。这意味着施加不同电流密度将会影响到添加剂在表面的吸附行为,而这必然会影响到铜在孔内的沉积。Zhu等[17]通过模拟实验说明了硅通孔的填充质量确实与施加的电流密度有密切关系,选择一个恰当的电流密度对于提高硅通孔的填充质量而言十分必要。显然,这种电流密度对填充质量的影响在本质上应该与电场电势对添加剂吸附行为的影响有关。一些研究者还研究了以含氮或者季铵盐的阳离子表面活性剂作为整平剂来进一步强化对硅通孔填充过程中基体表面沉铜的抑制。这些表面活性剂往往吸附于硅基体表面和硅孔开口边缘,与加速剂分子形成竞争机制,破坏加速剂分子的活性。Moffat等[18]研究了几种带不同头基团、不同链长的表面活性剂(包括十二烷基三甲基氯化铵、十六烷基三甲基氯化铵、十六烷基三甲基硫酸氢铵和十二烷基硫酸钠)的影响之后认为,这类表面活性剂是通过阳离子头基团与加速剂阴离子尾基团之间形成离子配对而导致吸附于表面的加速剂失去作用。Lei等[19]研究了多种四唑衍生物作为整平剂时对亚微米沟槽沉铜行为的影响,指出整平剂对沉铜的抑制效果与官能团的电子密度有关,带有电子供体多的整平剂对沉铜的抑制效率比电子密度较低的分子高,但这一结论仅仅是在研究亚微米沟槽填铜时得出的。

2 硅通孔电镀铜工艺研究存在的问题

综合分析国内外的文献可以发现,目前虽然有不少关于添加剂对铜互连沉铜行为影响的研究,但是主要集中于每种添加剂对沉铜行为的影响,而有关铜互连电沉积铜过程中3种添加剂协同作用的机制,尤其是各种添加剂官能团的相互协调作用机制,并没有被系统地研究。另外,在沉铜过程中工艺过程因素(如电压、电流、溶液性质、温度等工艺参数)、几何因素(如高深宽比硅通孔内物质的对流状态、电场的分布状态)对沉铜行为的影响以及对添加剂在界面的吸附行为与相互作用机制的影响并不十分清楚。为了真正实现三维硅通孔封装技术商业化,必须对上述问题进行深入系统的研究,并需要注意以下3个重点。

2.1 硅通孔沉铜行为的尺寸效应

当前,有关硅通孔沉积行为的研究大部分集中于较浅的槽或者深宽比小的盲孔,然而硅通孔铜互连封装都是在高深宽比的通孔中进行的,而且不同电子应用领域对芯片层厚度的要求也不同,这也导致硅通孔三维芯片的深宽比千差万别。而不同深宽比硅通孔对电势差和添加剂的吸附行为将产生显著差异,因此为了适应不同领域的电子系统对芯片集成度的高要求,需要系统地开展在不同沟槽深宽比条件下沉铜行为的研究,探究溶液成分在不同深宽比硅通孔内部和表面的扩散、对流以及硅通孔内外表面电势分布等的变化规律,进而分析这些因素随着深宽比变化对铜电沉积过程及添加剂界面行为的影响。

2.2 微观尺度下的硅通孔沉铜行为

目前,有关添加剂对沉铜行为影响的研究都是采用常规电化学手段。显然这种分析手段不够真实和准确,无法获取沉铜过程中发生在界面的吸附与解吸行为所涉及的化学物种、键合方式、结构、原子沉积形态等微观信息。这些微观信息对真正理解添加剂的加速或抑制作用机制及其相互协调对沉铜行为的影响机制是至关重要的。因此,在今后的研究中需要借助一些微观原位技术手段,如原位表面增强拉曼光谱、表面增强红外光谱和原位电化学显微技术,从分子水平或者微纳米尺度原位分析和表征化学物种、结构、金属电极表面空间形象、形态以及沉积铜的取向分布等各种界面分子的信息与动态过程。这种原位分析有助于深刻理解沉铜过程中相关分子和官能团的作用机制以及添加剂对铜沉积行为的影响规律。这种微观研究还可以促进更加优化的、适合高深宽比硅通孔沉铜的添加剂的开发。

2.3 新的硅通孔电镀工艺

当前,芯片的布线和铜互连主要是采用常规常压环境下的直流电镀工艺。相比于以往亚微米沟槽填充,极端高深宽比的通孔和盲孔内表面张力将会更大,更容易残留空气,这些将会影响到电解液在孔内外的传质过程,更加容易造成填充不完整。因此,为了适应苛刻的填充环境和提升硅通孔的填充质量,现行的电镀工艺也应该作出适当改变和调整。相比于直流电源,脉冲电源由于具有电流(电压)、脉宽、脉间3个主要可变参数,而且可以改变脉冲波形,因此对电镀过程有更强的控制能力。Jin等[20]对不同电流模式下硅通孔沉铜的研究结果就表明:相比于直流电镀,脉冲电镀可以提高硅通孔的填充率。脉冲电镀铜利用脉冲张驰来增强阴极的活化极化,降低了阴极的浓差极化,可以有效改善镀层的物理化学性质,这对在硅通孔内获得完整、致密的均匀镀层十分有利。另外,在电沉积过程中,保持真空环境或者负压环境可以有效避免高深宽比的孔内残留空气,这对提高硅通孔的填充能力和质量也非常有利。然而,目前有关真空环境和脉冲电镀在硅通孔铜互连上的研究与应用还十分匮乏。因此,在今后还要加强在脉冲电镀工艺和真空或负压环境下硅通孔内部沉铜行为的研究。

3 结语

三维硅通孔铜互连是实现芯片向超越摩尔定律的超大规模集成电路发展的有效设计方案,而电镀铜是铜互连中的关键工艺技术之一。电解液有机添加剂和工艺参数是铜电镀工艺中的关键控制因素。系统地研究电解液中的有机添加剂对硅通孔内沉积铜表面质量的调控和协同作用机制,从微观层面厘清界面分子的作用机制,以及开展脉冲电镀和非常压电镀在高深宽比硅通孔内沉铜中应用的研究,将是真正实现在高深宽比硅通孔内超级填充的关键。