一种用于乙二醇残液回收的浸没蒸发器

2021-04-19刘万毅胡奇林

段 斌 闵 越 刘万毅 胡奇林

(1.宁夏化学学会;2.宁夏鑫悦洋科技服务有限公司)

随着工业的飞速发展,工业废液的处理成为环保领域急需解决的问题。 我国是乙二醇的消费大国,近年来,越来越多的煤制乙二醇项目陆续上马,乙二醇残液成为当前化工行业的处理难题[1]。乙二醇残液产生自产品提纯精馏塔塔釜,具有成分复杂、 含水量大及处理难度高等特点,从乙二醇残液中精制回收高品质乙二醇,具有较高的利润空间和节能、环保价值。

当前乙二醇残液主要依靠减压精馏、多级精馏塔进行提纯处理,工艺流程复杂,能耗普遍较大,且由于精馏工艺的限制,所得到的浓缩乙二醇(85%~98%)依然有焦糖糊味等刺激性气味,降低了产品品质,导致产品价格每吨比无焦糖糊味的浓缩乙二醇低2 000~2 500元人民币左右,乙二醇残液每吨1 500元人民币,因此对乙二醇残液进行回收和提质,发展前景巨大。

近年来,对乙二醇残液的研究很多。 孙向东等对乙二醇残液进行研究,针对乙二醇残液的组分特点,采用刮板式降膜蒸发、精馏工艺回收乙二醇残液[2]。 赵红军和华超发明了一种煤制乙二醇残液的回收方法,主要采用连续、间歇精馏的方法[3]。 陆丁丁等采用蒸发与精馏相结合的工艺回收乙二醇残液,其特征在于经过蒸发预处理后进行精馏分离,能够有效回收各组分,提高综合利用效率[4]。经分析,回收乙二醇残液的主要方法有 蒸 发[5]、物 理 吸 附[6]、间 歇/连 续 精 馏 及 膜 分 离等,其中精馏技术适用于组分简单、沸点相差较大的体系,而蒸发法的适用范围广、设备简单,更适用于类似乙二醇残液的回收。

浸没蒸发属于气-液两相直接接触, 利用高温烟气作为热源进行传质传热,其蒸发、传热效率比传统方式的高,通常用于废液处理时效果明显,但目前尚未见到将浸没蒸发技术应用于乙二醇残液回收的相关技术或专利。 笔者设计发明的用于乙二醇残液回收的浸没蒸发设备在原理、设备成熟度、可行性等方面均具有明显的优势与前景。

1 设计原理

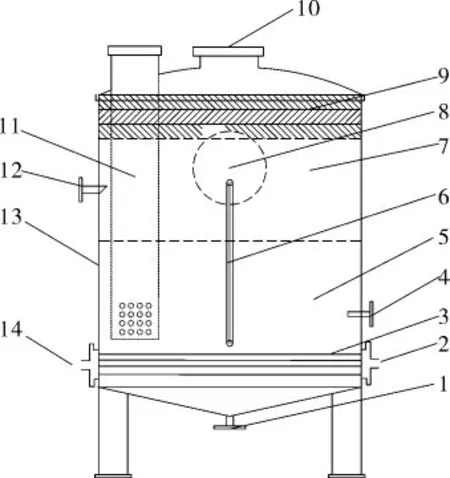

浸没蒸发原理[7]如图1所示,高温气流经浸没直管浸入液面以下, 经由底部特制的小孔喷出,气相以气泡形式进入液相内部, 一方面由于气-液两相温差较大,形成的温度梯度ΔT带来的推动力促使传热过程快速进行, 液相升温速度增大,同时在气泡上升过程中,内部压力的逐渐增大导致气泡破裂,局部形成高温高压状态,对液相体系的扰动作用明显,从而进一步促进了传热与传质过程。 由于高温气流作用,液相体系中饱和蒸气压低的组分(溶剂或轻组分)汽化,随着气流排出,溶质(或重组分)百分含量增大,实现溶液浓缩[8,9]。

图1 浸没蒸发原理图

通过气-质联用(GC-MS)对原料进行分析,乙二醇残液中含有草酸二甲酯、乙醇酸甲酯和大量的水,组分分析见表1。

表1 乙二醇残液组分分析

查阅资料可知,草酸二甲酯、乙醇酸甲酯在大量水中会发生水解反应,其反应方程式和反应条件如下:

CH3OOCCOOCH3+H2O→HOOCCOOH+2CH3OH,ΔH=8.97kJ/mol

(水解条件:水酯比例为20∶1、温度80℃、时间60min)

CH3OOCCH2OH+H2O→HOOCCH2OH+CH3OH,ΔH=16.12kJ/mol

(水解条件:水酯比例为30∶1、温度80℃、时间300min)

2 设计方案

2.1 方案思路

本发明依据浸没蒸发原理,利用低品位热源(锅炉烟气或其他热源)替代燃料气,取消原有设计中的燃烧室,改为直管式圆筒,底部设计特殊结构的小孔,有利于形成尺寸更小、更均匀的气泡,进一步提高传热传质效率。 由于乙二醇残液含有酯类等有机物,容易形成泡沫,气流量过大产生类似雾沫夹带现象,降低效率,因此在主设备上部位置增加金属丝网除沫器,一方面可进行气液两相分离,另一方面还起到填料作用,进一步加强传质过程。乙二醇残液pH值为5~6左右,易对金属产生腐蚀,同时为了提高乙二醇残液升温速率, 在蒸发器底部设置了内置聚四氟换热器,采用蒸汽为加热介质对乙二醇残液进行加热。

本发明特点是充分利用了高温锅炉烟气替代燃气作为动力源, 在降低处理成本的同时,对烟气热能加以回收利用。 同时增加的丝网除沫器和内置聚四氟换热器保证了处理过程的稳定性、设备长期使用的安全性等。

2.2 设备结构

笔者发明的直管式浸没蒸发器结构如图2所示。 乙二醇残液由侧面的进气管泵入直管式浸没蒸发器中,液位计显示液位达到1/2,需保证进气管底部通气孔全部淹没至液面以下。 锅炉烟气由进气管通入直管式浸没蒸发器中, 烟气流量为600m3/h,由于气流作用所产生的雾沫夹带通过丝网除沫器进行过滤,尾气由蒸发器顶部出气口排出。 开启蒸发器底部内置聚四氟换热器进出口阀门,通入蒸汽进行加热,蒸汽进口压力在0.4MPa以上。 完成蒸发后经由底部出液口排出。 蒸发器外壁设置有取样口,可随时进行分析取样。

图2 直管式浸没蒸发器结构示意图

进气管结构如图3所示,进气管为直管式,底面密封,同时开有进气孔,进气孔为倾斜开孔,角度为32°。

图3 进气管结构示意图

2.3 设备设计参数

本发明属于非标设备,设计时主要参考浸没燃烧蒸发器[10]内容。 设备设计处理量为1.125t/h,各项参数计算过程如下。

2.3.1 蒸发强度

蒸发强度、 浸没深度决定了气-液传热传质空间的大小,而蒸发室环形断面大小以环形断面蒸发强度为指标。 蒸发强度和加热室环形断面面积函数关系如下:

W=M/S

式中 M——设备设计处理量,即蒸发水量,kg/h;

S——加热室环形断面面积,m2;

W——蒸发强度,kg/(m2·h)。

其中,M取1.125t/h,即1 125kg/h;设计浸没蒸发器规格尺寸为φ1.5m×2.3m,则加热室环形断面面积S=πR2=π(1.5÷2)2=1.766m2,代入数据可得,W=637kg/(m2·h)。

2.3.2 直管浸没深度

直管浸没深度决定了气泡存在时间的长短,浸没深度过大,气相阻力过大、损耗过大,气泡产生量越小,而深度过小,形成气泡的时间过短、停留时间短,传热传质效果不好,在底部位置易形成“死区”,且造成液相体系形成温度梯度,工作时间延长。 因此,适宜的直管浸没深度对于浸没蒸发过程极为重要。

综合考虑气相压力、温度差、工作时间及能耗等因素,本发明设计直管浸没深度为液面以下2/3处, 若液面高度为1.01m, 则直管距设备底部0.34m。

另外直管直径、底部小孔直径对气泡的尺寸影响明显, 选择合理的直管直径也尤为重要,浸没直管直径dm为:式中 Qf——气体流量,取239m3/h;

Vm——气体流速,1.0~3.5m/s,取3.5m/s。

代入数据可得dm=155mm,另将小孔直径设计为4mm。

2.3.3 热效率

查阅资料可知, 浸没燃烧蒸发器传热效率92%~95%,本设备取热效率ηh=92%。

2.3.4 分离系统

蒸发器高度影响气液相的分离, 合适的传热、传质空间对蒸发意义重大,蒸发器高度过低容易形成雾沫夹带, 过高则会导致制作成本高,故为了降低蒸发器的高度,在蒸发室上部设置排气筒。

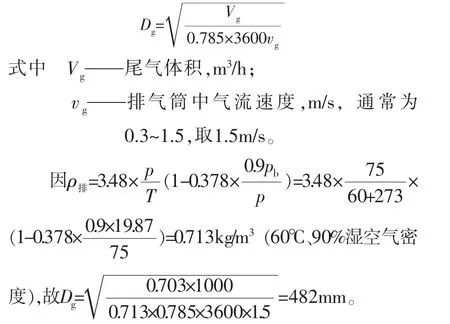

排气筒设计为大直径的圆筒,直径Dg为:

2.3.5 蒸发室

2.3.6 内置聚四氟换热器

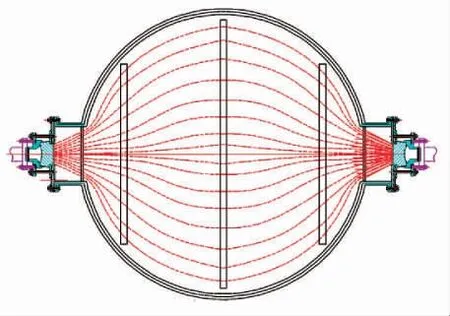

本课题设计的蒸发器需在内部安装保温装置, 选用内置的聚四氟换热器, 其结构如图4所示。 该换热器以许多细小直径的聚四氟乙烯软管为传热组件,具有换热面积较大,耐腐蚀、抗蚀性好、不易结垢的特点。 选型参数为:

聚四氟管规格 φ0.8mm×0.5mm

聚四氟乙烯软管根数 121

换热面积 10m2

管程介质 热水

壳程介质 乙二醇残液

换热器高度 400mm

图4 聚四氟换热器结构示意图

3 结束语

参考上述设备关键参数计算及设计结果,本课题在经过实验室小试、理论计算、中试放大装置设计后, 按照设计参数制作出一台蒸发设备,配合其他工艺设备进行中试试验,并对实验装置参数进一步修正后实验效果良好,浓缩提纯后的乙二醇残液能够满足相关质量标准要求,证明了浸没蒸发器用于处理乙二醇残液能够达到预期目标,后续将视计划进行工业化装置实验等。 本课题形成的技术成果通过了银川市科技成果登记。