带式输送机转载溜槽设计计算方法研究*

2021-04-19孙俊东孙国玉宋伟刚

孙俊东 孙国玉 陈 玉 孙 晓 宋伟刚

1神华北电胜利能源有限公司 锡林浩特 026000 2中煤科工集团沈阳设计研究院有限公司 沈阳 110015 3东北大学机械工程与自动化学院 沈阳 110819

0 引言

散料输送与装卸系统中存在物料的转载环节,转载设计问题的研究得到了广泛关注。转载设计需要考虑的主要问题包括:物料的汇集与分流;控制料流的路径以降低对溜槽衬板和输送带的冲击、磨损,避免输送物料的蜕化;确保给料到受料带式输送机上对中,避免撒料,并与受料带式输送机在运行方向上具有接近的速度;确保物料在溜槽中不发生堵塞,保持料流连续;控制转载空气速度,以减缓粉尘的生成;由于转载溜槽的设计、维护不当导致带式输送机系统每年造成的停机时间长达12~16周,所需维护费用高达上百万元。

有关转载溜槽的设计与应用已有大量的研究,1991年和1992年在南非召开了两次溜槽设计会议[1,2],涉及溜槽设计、料流轨迹、物料逃逸、设计实例、控制物料蜕化、衬板选择、溜槽存在问题等内容;纽卡斯尔大学(The University of Newcastle)相关学者主要在转载溜槽的连续模型[3-14]、溜槽磨损和抑尘设计等方面开展研究;卧龙岗大学(University of Wollongong)相关学者主要在带式输送机物料卸料轨迹[15-18]、诱导空气等方面开展研究;Korzen研究了料流对冲击板的冲击和气流对卸料过程的影响[19];CDI公司开发了DEM软件,并在工程设计中应用[20];Maton从工程角度介绍了转载溜槽的设计方法,特别是针对铁矿石的防堵塞方法[21-23];Benjamin等对转载溜槽的三维设计、运行及系统设计等方面开展研究与实践[24];马丁工程(Martin Engineering)出版了的文献涉及转载溜槽一体化解决方案[25];作者结合工程项目对转载站设计DEM仿真方法与评价指标[26-28]。

本文将结合现有研究成果与进展,对转载溜槽所涉及问题进行比较分析,给出转载溜槽的设计方法,讨论带式输送机卸料轨迹的研究进展。

1 转载溜槽设计方法

尽管转载溜槽系统伴随着散状物料的运输、装卸、存储技术同时存在,但相对于输送、装卸设备的研究转载溜槽研究相对滞后,且由于物料的性质和处理环境的复杂性,早期研究仅能通过简化模型进行计算分析,总结出经验计算公式进行辅助设计。然而经验公式不能涵盖多数新的应用。DEM和CFD计算软件的出现丰富了计算手段,当应用软件时,原始计算参数的精确度是影响计算结果的重要因素。因而,计算软件只是工具而不能作为解决方案。转载溜槽的设计可以采用连续模型、颗粒计算方法(DEM)、比例模型实验和基于数据库的设计等4种方法,数据库方法需要进行大量的工程经验积累,并在已有的工程设计结果上修改,可以实现快速的图纸绘制。

早期的带式输送机系统的带速较低,Roberts研究转载溜槽时更关注的是转载溜槽的结构及下部溜槽物料运动的分析与优化,结构如图1所示。物料在带式输送机转载溜槽系统的运动过程是:物料在给料槽形带式输送机上经过由槽形到滚筒上的平形输送带过渡段,物料由槽形支撑变为平形输送带支撑,随输送带经过滚筒后由物料随输送带运动的速度(动能)和物料的重力(势能)卸料,物料离开输送带到冲击到导流板或冲击板段为物料的卸料轨迹;当采用导流板形状时,在物料速度、重力以及物料在导流板滑动摩擦的共同作用下,将物料导流为垂直下落方向;物料离开导流板后,做自由落体运动,下落到曲线溜槽后产生一定的冲击,然后沿曲线溜槽滑动流出溜槽,给料到受料带式输送机上,物料在受料带式输送机上进行加速或减速,当物料达到与受料带式输送机的速度一致后,达到稳定状态。

图1 转载溜槽的结构简图与料流状态

1)连续模型方法

连续模型方法是应用连续力学原理对转载溜槽内物料的行为进行分析,它包括卸料轨迹计算、料流冲击到导流板的料流流动、物料自由落体下落、曲线溜槽上的流动的连续模型计算。通过应用这种方法,可以在很短的时间内得到转载性能的分析结果。但是,由于物料特性不同于理想的自由流动材料,并且转载溜槽的几何形状相对复杂,故现有分析技术在其应用中受到限制,需将实际转载溜槽进行简化。

2)DEM模型与CFD模型

离散元法(DEM-Discrete Element method)源于分子动力学(molecular dynamics),1971年Cundall[29]提出适于岩石力学的离散元法,1979年Cundall和Strack又提出适于土力学的离散元法[30],并推出二维圆盘(disc)程序BALL和三维圆球程序TRUBAL(后发展成商业软件PFC-2D/3D),形成了系统的模型与方法。DEM方法广泛应用于分析对象为颗粒的各个领域。在转载溜槽设计方面,1997年Hustrulid开发了Chute MavenTM[31]、输送机动力学公司(Conveyor Dynamics Inc-CDI)对转载过程研究,通过对岩箱溜槽的仿真用于Palabora铜矿转载溜槽的设计,减小了输送带的磨损。当前的DEM软件Rocky DEM是在1995年CDI开发的DEM软件内核基础上开发出的。Helix公司开发了Helix Chute Design,Overland Conveyor Co.开发了 Bulk Flow Analyst™,图2为在常见的DEM计算软件[32]。

图2 DEM计算软件

DEM方法的计算能力受到限制,尽管已经可以进行上百万颗粒的计算,尚不能对粉尘进行计算。DEM计算时,需建立转载溜槽系统的仿真模型和立颗粒模型,给出颗粒的性能参数和颗粒间相互作用参数。DEM仿真的校准问题是DEM仿真计算结果是否正确的关键因素。目前,大多数学者采用物料堆积角的DEM仿真作为校准方式[33]。

有关DEM方法的分析,国内已经有很多研究。在应用DEM软件仿真时,除模型参数校准问题外,主要是提出评价指标,对所仿真的转载溜槽结构评价后,如何修改设计问题。本文仅对连续模型方法进行详细介绍。

3)模型实验方法

模型实验方法广泛应用与在工程设计分析中。转载溜槽的模型实验开始于1990年代,Donecker[34]将其称为动态比例模型(Dynamic scale modelling),它是物料在接近全尺度运行的条件下转载溜槽的料流可视化地实验研究手段。

建模方法依赖于动态相似原理。基本的工程原理在流体动力学中有一些著名的相似关系。

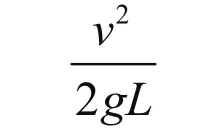

传载溜槽最重要的无量纲参数是弗劳德数,即

式中:v为带速,g为重力加速度,L为尺度因子。

弗劳德数本质上是离心力与重力的比值保持不变,就有可能模拟转载溜槽的所有基本要素。

溜槽通常采用透明材料(如丙烯酸塑料)制作模型。按照弗劳德数,转载溜槽按L比例缩小时,模型的带速为,卸料滚筒直径为,物料颗粒尺寸为d/L。而物料密度不影响结果,故可采用塑料和谷物来模拟铁矿石。根据所模拟的转载溜槽规模,可采用不同比例的模型,但多采用1:10模型。

模型实验方法相比于全尺寸实验所需费用有所降低,需要使用其他物料模拟矿石,这些物料将复制所处理矿石的流动特性。需要从事研究的人员具有足够经验进行试验,所得到定量实验结果的定量化,面临复杂的测试仪器与测试方法的问题。

2 连续模型方法卸料轨迹

转载溜槽设计的首要任务是进行卸料轨迹的计算。由卸料轨迹和物料冲击到导流板或冲击板及岩箱的位置的设计原则可以确定卸料滚筒与导流板的相对位置,从而实现对物料的正确导向。

2.1 物料的卸料过程

1)物料由槽形托辊组支撑的输送带上,经过过渡段物料逐步向输送带的两边横向坍塌,到达滚筒处形成载荷的断面形状是一个弓形,此弓形的断面积等于在输送机槽形部分上承载的平均断面积;

2)由于假设物料和输送带相对静止,物料与输送带处于静摩擦状态(特别是粘性物料),物料的重力也会增加物料与输送带的摩擦;

3)当物料经过滚筒后,物料的离心力(取决于物料的速度和滚筒直径)大于物料与输送带的粘性力和物料重力在输送带法向方向之和时,物料离开输送带进入到卸料轨迹阶段;

4)物料在抛料的下落过程受到空气的阻力,减缓下落速度,并产生扩散。

2.2 卸料轨迹的计算的种类

Roberts的溜槽设计理论尽管可以应用于卸料轨迹的预测,但Roberts没有直接给出卸料轨迹的计算方法。有关卸料轨迹的计算方法可以大致划分为

1)设计指南方法 包括CEMA(美国输送机制造商协会)、MHEA(英国机械搬运工程师协会)、Dunlop、Goodyear、Goodlich等推荐的方法,由于考虑到卸料轨迹计算的可操作性,大多都是不考虑物料的粘性、空气阻力以及物料与输送带的摩擦等因素,标准方法中为了减少计算量,通过给出的数据表,进行卸料轨迹的绘制。Dunlop方法与Booth(1934)的分析方法相似,使用物料和输送带之间的摩擦作用的概念。CEMA方法是通过对卸料轨迹的观测对数据表中的参数进行了修正。CEMA方法指出:横向尺寸或带宽方向的物料路径受到下落高度和物料特性的影响。当从滚筒卸料后,下落高度大、轻的、重的物料或者大块物料中混合有细料,在进行卸料溜槽设计时必须对物料的极限轨迹的畸变进行修正。

2)Booth方法 Booth针对理论计算与实际轨迹的差异,考虑了物料和输送带的摩擦作用。

3)Korzen方法 Korzen提供了在所有可用选择的文献中最全面和详细的分析方法。该方法是唯一适用于粘性的物料的模型,其使用物料在输送带上的粘性和惯性的概念,并考虑了静摩擦和动摩擦的不同。但为了能够便于数学上处理,将物料截面简化为等堆积厚度,尽管如此,还需要通过迭代计算得出结果。

4)Golka方法 Golka[35,36]在不考虑物料的粘性产生的内聚力和附着力下,采用物料的上表面和下表面具有不同的卸料角的方式预测卸料轨迹,通过在笛卡尔坐标系的水平和垂直方向的发散系数以将空气阻力、颗粒分布、渗透性和颗粒偏析等因素考虑进来。物料流低处的卸料角用于确定物料上表面的卸料速度。在该方法中引入了两个发散系数,下部轨迹为1ε,上部轨迹流为2ε,其中考虑了诸如空气阻力,尺寸分布,渗透性和颗粒偏析等变量。

2.3 卸料轨迹计算方法的比较

CEMA[39]和MHEA方法没有考虑物料和输送带之间的摩擦力,因而其精度比Booth和Dunlop方法差,Arnold和Hill提出,如果物料表现出明显的附着力,则采用Korzen方法,但是如果该材料是自由流动的并且物料的平均颗粒质量大于1g,则使用Dunlop或Booth方法更简单。建议只有当物料被抛出超过5 m时才应该研究空气阻力效应,在此条件下可以研究空气效应的轨迹。

Benjamin比较了各种卸料轨迹,指出在高速条件下使用冲击板时,预测物料轨迹的技术之间的微小差异并不重要。采用Golka计算方法中描述的发散系数有助于绘制材料轨迹,并提出了称之为混合方法的卸料轨迹绘制方法,其中包含含水量、粘性等参数,但在设计示例中并没有应用。

Hastie通过聚乙烯颗粒和玉米实验比较了各种卸料轨迹,在低速条件下Booth方法具有较高的预测精度,在高速条件下,CEMA和MHEA方法只有较小的误差。

2.4 卸料轨迹的计算方法

仅对考虑物料的粘性和与输送带之间的摩擦情况下给出卸料轨迹的计算方法(如果不考虑粘性和摩擦,可将该参数取0),对于图3,取物料单元dm,物料的受力有:物料的重力dFG,输送带给物料的反力dFN,物料的离心力dFR,输送带与物料间的摩擦力dFW,物料的粘性附着力dFa。建立物料在径向的力平衡关系,当dFN=0时的临界条件作为区别高带速和低带速条件,可得满足低速条件为

图3 低速条件下物料在卸料滚筒上的模型

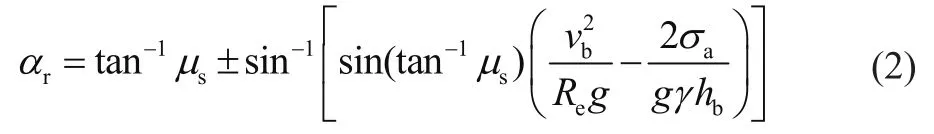

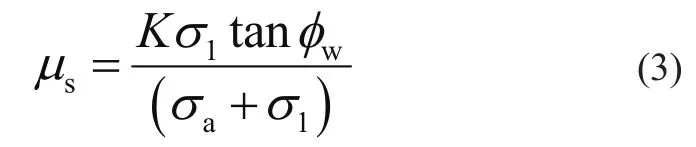

式中:vb为给料输送机带速;Re为物料流相对于滚筒中心的半径;hb为物料在卸料滚筒上的堆积厚度;γ为物料的密度;σa为粘性物料附着在输送带上的附着应力,当输送非粘性物料时,σa=0;σa为给料输送机的倾角。

该情况下,当物料在卸料滚筒上的物料滑动角度为αr时,输送带绕过卸料滚筒的围包角可根据式(2)计算

式(2)中正负符号取决于输送机倾角。输送机下运为“+”,输送机上运为“-”。静摩擦系数的估计值为

式中:K为比例常数,通常在1.11~1.42之间;φw为物料与输送带壁面动摩擦角。σ1为物料在输送带上的法向应力,可通过水压力理论的近似条件来确定

式中:hb为卸料前输送带上物料厚度,ρ为散料密度。

分离角和卸料速度可由式(5)计算

式中:φ为物料在卸料滚筒上的围包角,Re为从卸料滚筒中心到物料质心的距离,sμ为静摩擦系数。

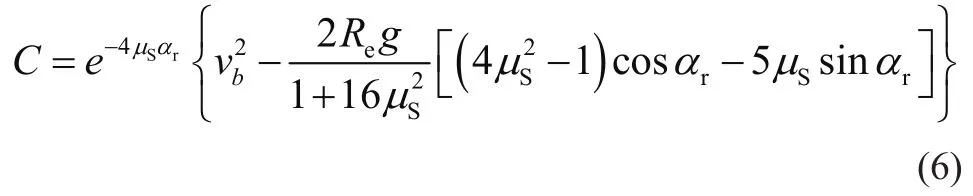

积分常数C可以通过将初始条件代入式(5)来得到。当带入φ=αr时v(φ)=vb的初始条件获得C的值

式中:αr为物料在卸料滚筒上开始滑动的角度,αd为从垂直方向测量的散料流的卸料角。

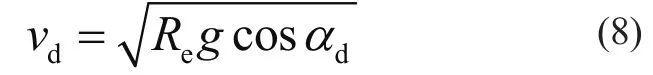

卸料角和卸料速度的关系为

将式(7)带入式(5),消去vd后得到关于dα的非线性方程,通过数值求解可解出dα。

确定卸料速度vd为

确定了卸料角和卸料速度之后,可按具有初速度的自由落体计算卸料轨迹。当前基本上没有自由下落高度超过5 m的情况,可不考虑气流的影响。

2.5 卸料轨迹的应用

物料冲击到导料板后的冲击压强为[37]

式中:γ为物料密度,vIP为物料冲击到导料板的速度,θ为冲击角,g为重力加速度。

由式(9)可知,导料板距离卸料滚筒越远物料的冲击力越大,而此距离受到料流流畅条件的限制,此数值一般由工程经验给出,而物料与导料板的冲击角一般为20°,可以根据物料轨迹确定导流板的形状,当导流板垂直布置时可以确定导流板的位置,以保证冲击角,图4为Benjamin给出的卸料轨迹实例。

图4 物料的轨迹和速度

导流板应放置在相对于给料设备而言位于头部或卸料滚筒上方的位置。滚筒的位置是通过考虑滚筒上的物料轨迹和所输送设备的性质来确定的。物料轨迹是通过应用标准计算确定的。对于将输送物料到料斗和料箱中,输送机卸料滚筒的位置可以按照工程师的指定在料箱为空时或在装满料箱时进行中心供料。对于出于结构原因而必须始终对料箱进行集中装载的情况,输送机导流板必须配备可调节的冲击板或曲线导流板,以便将物料流导向到所需的路径中。

当从滑动磨损状态转变到小于20°低冲击角时,硬材料比软材料更能抵抗侵蚀磨损。当冲击角增加到45°左右时,材料硬度的影响显著降低,材料之间的差异不明显。当冲击角度接近90°时,弹性和延性材料比硬质脆性材料具有显著的优势,故一般冲击角选择为小于 20°。

3 物料在溜槽中运动的连续模型方法

物料沿卸料轨迹运动,冲击到导流板后的物料运动过程极为复杂,Korzen按动量守恒原理给出了物料冲击到冲击板后的料流速度,但计算过程需要考虑物料流的密度变化,这需要通过假设得出。

Roberts的溜槽设计理论是假设物料进入到导料板区段后的料流速度已知的前提下,并假设料流在溜槽和导流板内运动的体积不变,即物料的质量流为恒定,Roberts首先分析了物料在溜槽中的运动,根据料流在曲线溜槽的切向和法向力的平衡关系,建立了料流运动的微分方程。讨论了溜槽形状和变宽度问题,为了得到解析解,在文献[8]中假设溜槽曲线为圆弧,进而给出曲线导流板的料流运动与解析解。按物料卸料后的顺序,即物料冲击到导流板后,由导流板的集料沿导流板的运动、物料自由下落或沿倾斜导料管下落、物料对曲线溜槽的冲击、物料在曲线溜槽上的运动,给料到受料输送机物料在导料槽内加速过程。

连续模型存在很多假设,由于所建立的微分方程只有特定形式才能得到解析解,故需假设溜槽曲线为圆弧、抛物线曲线或采用函数曲线,CHIARELLA等采用Roberts理论并将溜槽离散为多个区段对溜槽曲线进行优化。另外的假设还包括矩形截面溜槽,溜槽宽度B和料流密度恒定,也仅适用于流动性极好的大豆、谷物等粮食,而对于大多数的包含粉尘和细粒的矿物在转载过程中会存在充气与扩散现象,料流的密度不是恒定的。

3.1 曲线导流板

按图5的动态平衡条件可得出微分方程

图5 导流板模型

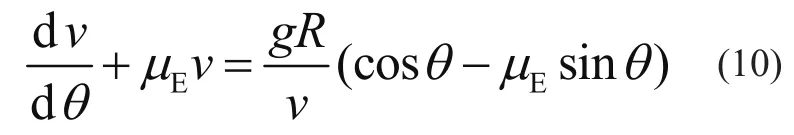

式中:μE为物料与导料板的等效摩擦系数,v为物料在θ处的速度,θ为微单元处的角度。

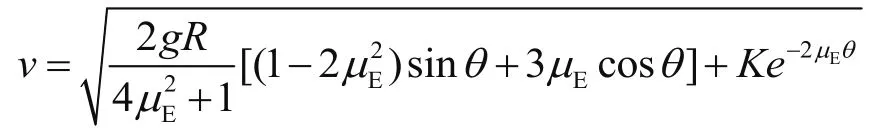

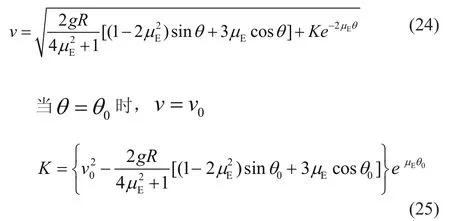

若溜槽的弯曲部分具有恒定的半径R,并假设μE在该流的平均值处恒定,则可得到的解析解为

3.2 物料自由下落段

Roberts在分析低速输送机卸料时,给料机的速度为vb≤0.5m/s,物料经过自由落料段h,冲击到曲线溜槽段的速度的估计式为

式中:a为在倾斜溜槽上的物料加速度,vθ为倾斜溜槽的倾角,v0为物料离开导流板进入溜槽的初速度,s为倾斜段的长度。

当物料垂直下落时

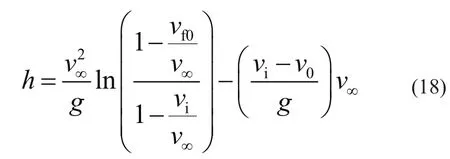

此式忽略了空气阻力,若计入空气阻力,则落料高度和速度vi的关系为

式中:v∞为最终速度,vf0为离开给料机物料速度在垂直方向的分量,vi为物料下落高度为h在溜槽冲击点处相应的速度。

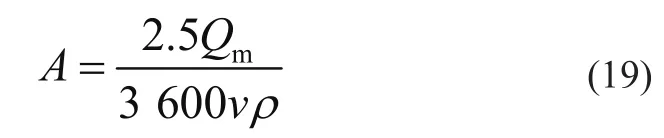

溜槽体的设计应适合输送要求,而不会严重改变物料的方向。基于输送机的设计能力和考虑时的物料速度,包含物料流主体的溜槽截面积必须至少为物料面积的2.5~3.0倍。溜槽的最小截面积为

式中:v为物料流速度,通常可取带速,ρ为物料的堆积密度,Qm为输送机设计能力。

物料冲击到曲线溜槽前后的速度关系为

式中:e为冲击恢复系数,一般0<e<1;1θ为冲击入射角。

3.3 曲线溜槽段

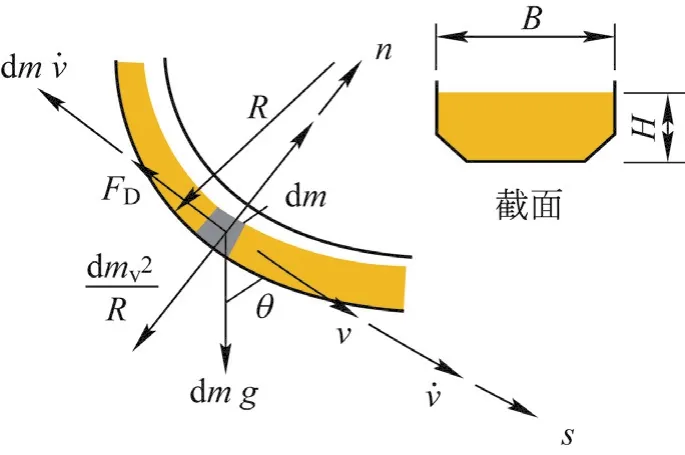

流入溜槽底部的流动可以通过图6中的流动模型图来说明。

图6 曲线溜槽流模型

分析图6的动态平衡条件可得出微分方程

若溜槽的弯曲部分具有恒定的半径R,并且假设μE在该流的平均值处恒定,

式中:v为进入溜槽流的速度;μ为散料和溜槽表面实际摩擦系数;H为料流厚度;KV为侧压系数,一般为 0.4~0.6。

对于连续流

式(22)可以改写为

对于矩形截面溜槽,假设溜槽宽度B和料流密度恒定

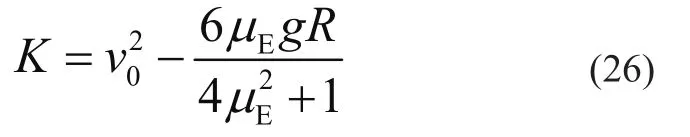

对于任何位置的速度,上述方程式的解都可表示为

特例情况下,当θ0=0、v=v0时

式(24)可转换为

3.4 物料在导料槽中的运动

当物料给料到输送带上后,若物料在输送带运行方向不同时,由输送带和物料的摩擦使物料加速或减速,同时导料槽裙板在物料的侧压力作用下也对物料产生摩擦力,在物料进入导料槽后,存在物料运动的扰动,标准计算方法是假设物料扰动系数和侧压系数的乘积为1来计算的[38]。从而可以假设物料的加速力(输送带与物料的摩擦力减去导料槽侧压力产生的摩擦力)和物料的加速度成正比,当假设物料与导料槽侧压力产生的摩擦力按线性变化时,可得物料加速区段的速度的近似计算式为

当x= 0,v=v0;当x=lb,v=vb

式中:v0为物料进入导料槽速度,vb为受料输送机带速;lb为物料在导料槽中加速区段长度。

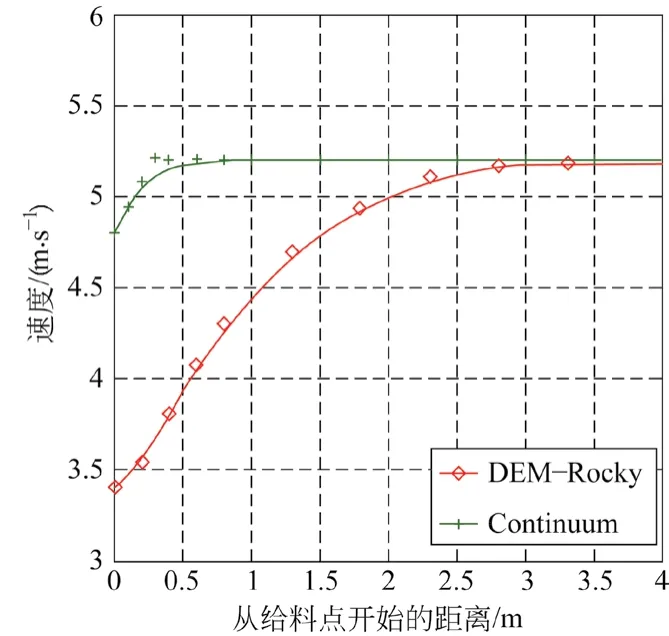

式(28)表示物料进入导料槽后,物料的速度为抛物线,可以从图7的连续模型计算结果看到,在物料与带速不同情况下,物料的速度按抛物线增加,当物料达到带速后,物料的速度与带速相同,与输送带之间没有相对运动。

4 转载溜槽连续模型与DEM比较及设计考虑

4.1 连续模型方法与DEM的比较

当前,带式输送机的带速一般会高于高速条件,也已证明,当物料为非粘性时,CEMA的卸料轨迹接近于物料实际轨迹,而DEM方法经过参数校准后也可很好地预测卸料轨迹,当物料与导料板冲击时可按式(20)确定冲后的速度、物料在倾斜下降(自由下落)段若连续模型物料与衬板间的摩擦系数选择合适两种方法也大致相当。Ilic对连续模型和DEM模型进行了对比,认为两种模型吻合良好,图8中连续模型中的深色部分是物料冲击及速度的突变点。图7为物料落到受料输送机上的物料速度对比,可见当参数选择不合适时,两者存在较大的差距。Hastie通过实验和DEM、连续模型对比得出当所用参数不合适时,在导流板和曲线溜槽连续模型预测误差较大,需要通过进一步调整参数使两种方法趋于一致。然而连续模型具有所需计算时间短的特点。当物料进入导料槽后,由于将物料看成整体,物料很快达到受料输送机的速度,而DEM方法存在物料之间的相互作用,达到受料带式输送机的带速需要较长的距离,当然,最终两种计算方法都会达到带速,这也说明了两种方法的结果存在差异。

图7 连续模型DEM比较(滑动摩擦系数μP =0.5,滚动摩擦系数μr =0.2)

图8 连续模型与DEM方法的结果对比

4.2 转载溜槽系统的设计分析的步骤

1)准确预测卸料轨迹 以保证物料卸料到导流板上的合适位置和冲击方向,避免在导流板处的物料溢出或堵料,降低物料对导料槽衬板的冲击磨损,DEM和连续模型方法都可以满足冲击点与区域的预测,但对堵料与粘结问题尚存在一定的困难,通过对DEM的仿真视频可以观察是否存在堵料;

2)料流控制 保持料流集中,避免料流扩散减小料流的冲击,可以通过采用槽型导流板来实现,连续模型方法是在料流连续假设下计算的,对料流计算困难,DEM方法在这方面具有优势;

3)控制料流速度 料流速度的过大是产生冲击与粉尘的主要原因,实际设计中可通过对物料的下降段采用倾斜,且需要将物料的冲击点限制在曲线溜槽内,避免直接对输送带的冲击,造成扬尘;

4)物料在受料输送机上的状态 在受料带式输送机上可能存在的问题是由于给料不对中造成的撒料和输送带跑偏问题。可通过连续模型和DEM确定物料的对中,而撒料问题需要通过DEM仿真进行观察。

5 结论

1)当转载为非粘性物料时,通常手册的设计方法物料轨迹的计算较精确,可不考虑物料的粘性和内应力;如果该材料是自由流动的并且物料的平均颗粒质量大于1 g,建议只有当物料被抛出超过5 m时才应该研究空气阻力效应,在此条件下可以研究空气效应的轨迹。

2)尽管连续模型和DEM仿真方法在某些情况下吻合较好,但由于连续模型方法是在实际转载系统进行简化得到的,其计算结果对于复杂结构溜槽存在较大的误差;

3)尽管连续模型和DEM仿真方法具有较好的应用,但对于物料性质和转载系统复杂的情况,需要采用模型实验方法确定转载站系统的最终设计;

4)转载系统的设计需要按照本文所提供的设计方法与步骤,以避免设计不当所产生的问题。