基于全站仪的履带起重机回转角度测量方法

2021-04-19

上海市特种设备监督检验技术研究院 上海 200436

0 引言

履带起重机广泛应用于高层建筑施工,由动力装置、工作机构以及动臂、转台、底盘等组成,其动臂及转台能相对底盘转动,回转角度即为动臂回转前后轴心线在底盘水平面投影夹角。履带起重机具有动臂长、底盘尺寸相对小、抗倾覆力矩呈现正前正后方大两侧面小的布局等特点,在带载回转作业中易发生倾覆事故。动臂位置与抗倾覆力矩密切关联,系统显示回转角度则是动臂位置的精确定位。一般来说,起重机主臂的仰角及回转角度由旋转编码器采集而得,并在出厂前进行调试,但随着使用年限的增加,其精度及准确性都会下降。因此,准确有效地测量回转角度至关重要。起重机械定期检验规则明确对200 t以上的履带起重机应安装安全监控管理系统,并验证系统回转角度显示的有效性和准确性。然而现场对履带起重机回转角度的测量存在困难,无法定位回转中心线,而通过数回转法兰盘上螺栓估计回转角度误差大,无法满足验证要求。

近年来,随着高精度全站仪的应用、优化理论的成熟和计算机技术的发展,测量技术的方法及原理发生了质的变化,实现了测量过程自动化、数据分析智能化及多参数测量与信息融合。其中全站仪是一种集光、机、电为一体的高精度测量仪器,已应用于起重机主梁上拱度及下挠度测量、大小车轨距测量和起升高度测量等项目,测量精度及准确度高于传统测量方法。本文采用全站仪对履带起重机动臂上标记点进行测量,记录其旋转前后坐标值,并根据标记点在旋转前后满足的空间解析几何关系,围绕转角建立目标函数,再运用改进的粒子群优化方法进行参数寻优,实现了回转角度的有效准确测量。

1 标记点全站仪测量

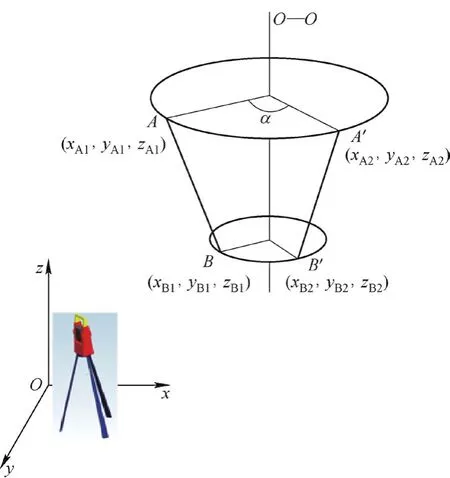

图1为全站仪测量过程示意图,其中观察坐标系为xyz-O,测量时将全站仪置于原点O,直线AB绕轴心O-O至A'B'位置,转角为α。测量旋转前后点A和点B对应坐标值,分别记为(xA1,yA1,zA1)、(xB1,yB1,zB1) 及(xA2,yA2,zA2)、(xB2,yB2,zB2),可利用多测量点数据进行分析处理,以减少观测、风载及振动等误差影响。

图1 全站仪测量示意图

2 回转角目标函数的构建

从理论上来说,直线AB坐标数值的变化因旋转角度α产生,此外无其他因素影响坐标数值改变。在现场测量时,起重机动臂标记点回转前后坐标值变化会受到旋转角度外等因素的影响,如制造、装配及磨损等因素产生的回转中心线直线度误差,动臂受风载、震动引起的晃动及变形误差。本质上回转角测量是单目标优化问题,即围绕角度α建立目标函数。

图2为履带起重机动臂回转标记点测量示意图。其中回转前标记点分别为PNT0、PNT1、PNT2、PNT3、PNT4,回转后对应标记点为PNT8、PNT7、PNT9、PNT10、PNT11,所在的回转圆分别为C1、C2、C3、C4、C5。为便于描述,记为第1~5点,点i回转前坐标(xi1,yi1,zi1),回转后坐标(xi2,yi2,zi2),点i所在回转圆中心坐标(xi0,yi0,zi0)。

图2 主臂标记点回转测量示意图

建立的回转角目标函数F由以下两部分构成:

1)各标记点在回转圆上计算转角αi与实际转角α误差平方和F1最小。

式中:αi为第i回转圆计算转角,α为实际转角,为回转前后第i标记点距离,分别为回转前后第i标记点至回转圆心距离。

2)第i回转圆标记点(xi1,yi1,zi1)、(xi2,yi2,zi2)与回转中心标记点(xi0,yi0,zi0)组成等腰三角形,底角β与顶角α满足β=(π-α)/2,各回转圆等腰三角形计算底角βi与实际底角β误差平方和F2最小。

由此,回转角目标函数F为F1与F2之和。

3 优化参数的选择

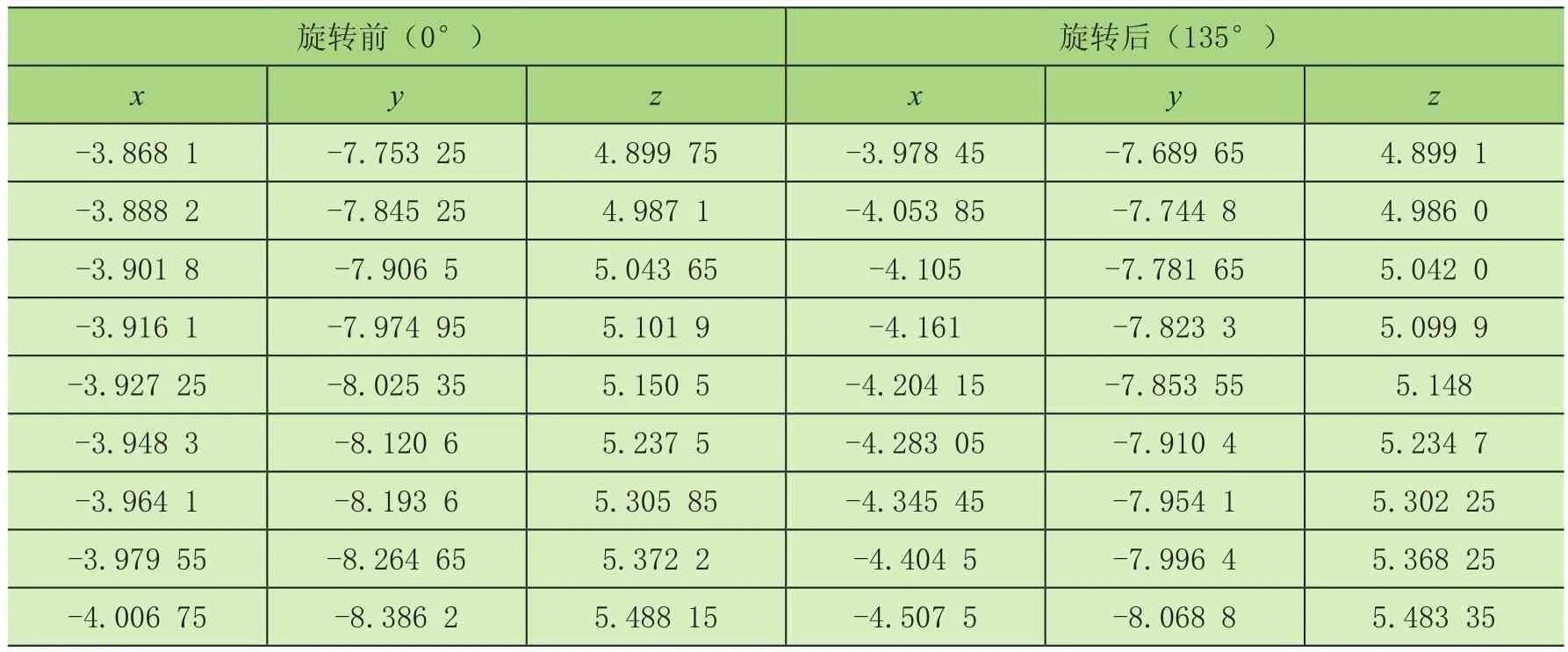

各回转中心坐标、回转中心线向量及回转角度均为未知参数,利用参数间的几何关系以减少优化参数总数,从而提高优化参数准确度。由于回转中心线与各回转圆平面垂直,第1回转圆中心坐标为(x10,y10,z10),回转中心线向量为(m,n,p),其对应直线方程为

第i回转圆中心坐标为(xi0,yi0,zi0),可建立方程组

因此,优化未知参数为第1回转圆心坐标、回转中心线向量及回转角度α,优化参数为7个。

4 改进的粒子群优化算法

粒子群优化算法具有简单、易编程、收敛速度快等特点,许多学者对粒子群算法的性能、参数设置、收敛速度及应用进行了研究,提出了许多改进的粒子群算法。遗传算法是一种基于自然的选择与遗传机理的随机搜索算法。粒子群算法和遗传算法存在许多相似之处。

1)粒子群算法和遗传算法

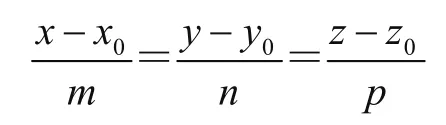

粒子群算法的速度和位置更新公式为

式中:ω(t)为惯性权重,ωmax、ωmin分别为惯性权重的最大值和最小值,t为当前迭代次数,tmax为最大迭代次数,c1、c2为学习因子,r1、r2分别为[0,1]的随机数,vi(t)为粒子i在时间t的速度,xi(t)为粒子i在时间t的位置,pbesti(t)为粒子i个体极值位置,gbest(t)为整个种群全局最优解位置。

遗传算法主要分为4部分:设定初始状态、制定或选择适应度函数、遗传操作及选取相应控制参数,即生成随机初始状态作为初始解和初始种群,结合实际问题选择每一个解的合理适应度值,通过控制参数的选取完成染色体的选择、复制、交叉和变异等操作,实现函数优化的迭代计算。

2)改进粒子群算法

粒子群算法启发性强,收敛速度快,但若粒子过分集中,可能陷于局部极小的情况,故应在粒子过分集中时使粒子的运动方向反向或对粒子重新初始化。另外,遗传算法的变异算子可使算法从局部极小值跳出,需采用粒子群算法与遗传算法相结合的优化算法,先用粒子群算法选取总粒子中最优的mp个粒子,再用遗传算法对mp个粒子进行复制、交叉及变异操作,完成其他粒子的生成,新生成的种群进行下一次迭代计算,算法流程如图3所示。

图3 算法流程图

5 试验及算法结果分析

1)模拟试验

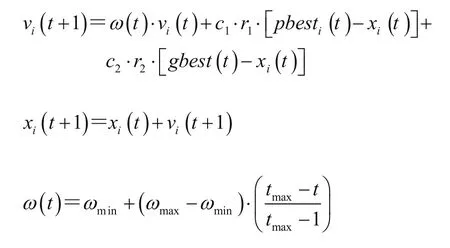

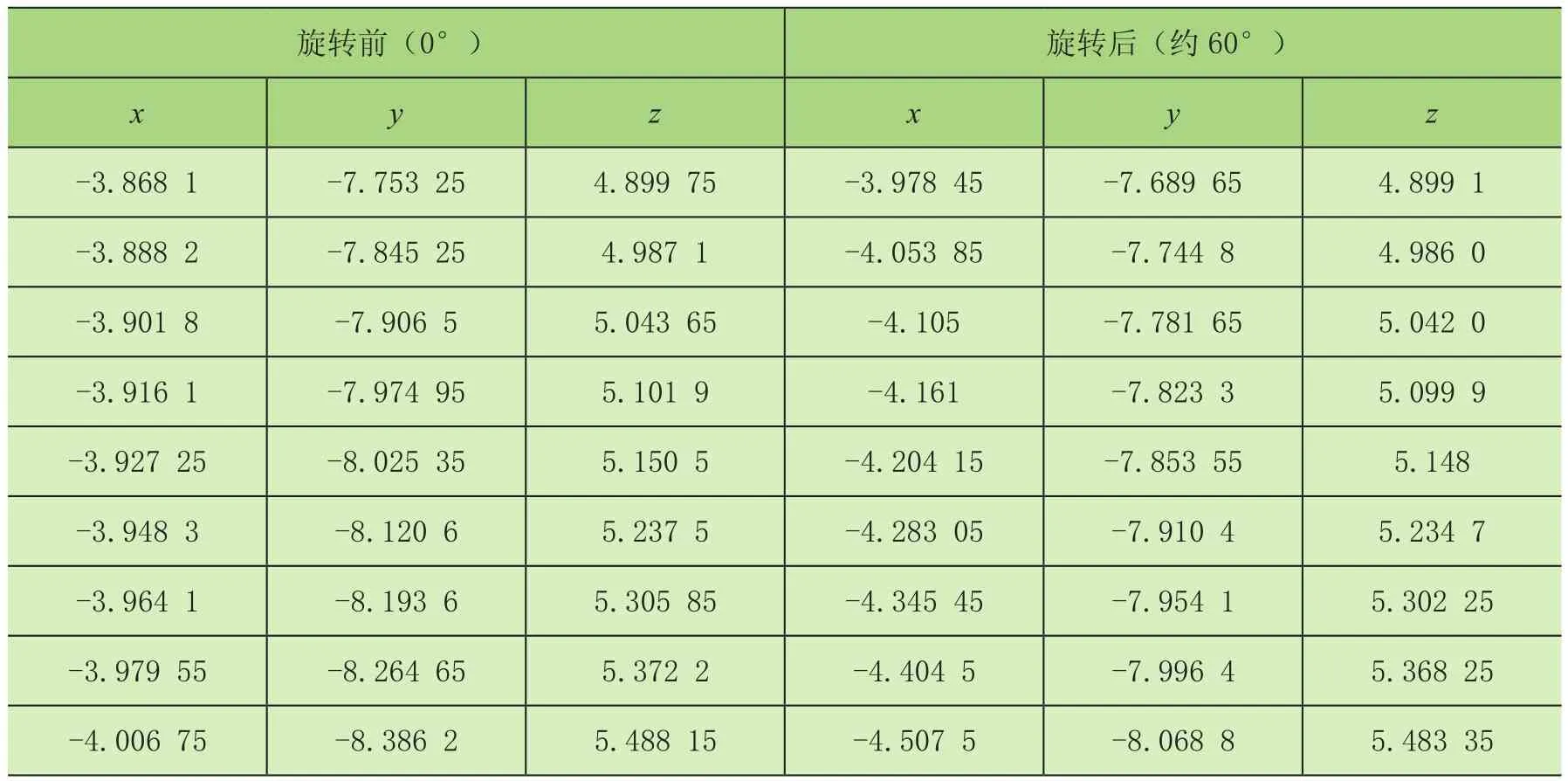

利用ADAMS软件建立圆柱体模型,选择圆柱底端与回转中心交点为原点建立观测坐标系,在圆柱上标记7个点,再旋转60°得到表1所示旋转前后三维坐标数据。

表 1 软件模拟测量数据 mm

算法中粒子群总数为80,保留最优粒子数mp=40,学习因子c1=c2=2,惯性权重ωmax=0.9,ωmin=0.2,优化变量为7个,粒子群算法迭代次数tmax=10 000,总迭代次数gmax=300,迭代优化后目标函数值F=7.008 1,转角=-60.01°,收敛曲线如图4所示。

图4 软件模拟目标函数收敛曲线

2)试验室试验

为进一步验证算法有效性,在室内进行了转角测量试验。试验装置如图5~图7所示,塔尺顺时针旋转135°,全站仪测量9个标记点数据如表2所示。

图5 定轴旋转的塔尺

图6 全站仪及塔尺

图7 旋转角度标记线

表2 室内试验测量数据

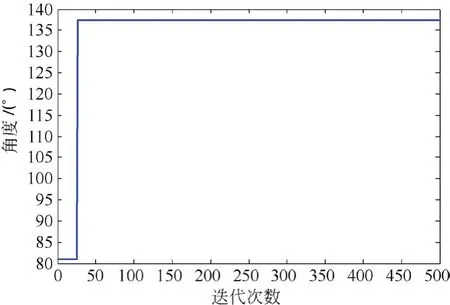

算法迭代次数tmax=15 000,总迭代次数gmax=500,其他参数设置同上,迭代优化后目标函数值F=0.005 503,转角=137.426°。目标函数及角度迭代曲线如图8、图9所示。

图8 试验室目标函数收敛曲线

图9 试验室角度收敛曲线

从目标函数和角度收敛曲线可看出,本算法收敛速度较快,且收敛情况稳定,得到的回转角值与实际值偏差不大。

3)现场试验

如图10所示,进行现场回转角度测试的QUY700履带起重机主臂长为36 m,在主臂上标记5个记号点,在滑轮和吊钩侧面标记2个记号点。回转机构旋转移动了12个法兰螺栓(约60°),其全站仪测量数据见表3。

图10 QUY700履带起重机

表 3 履带起重机测量数据 m

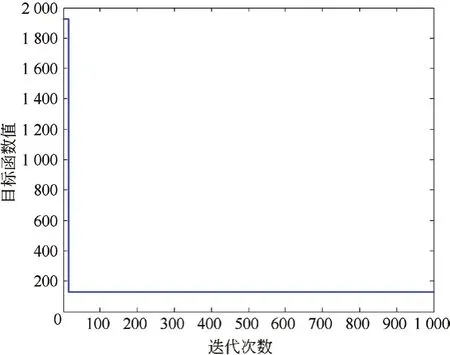

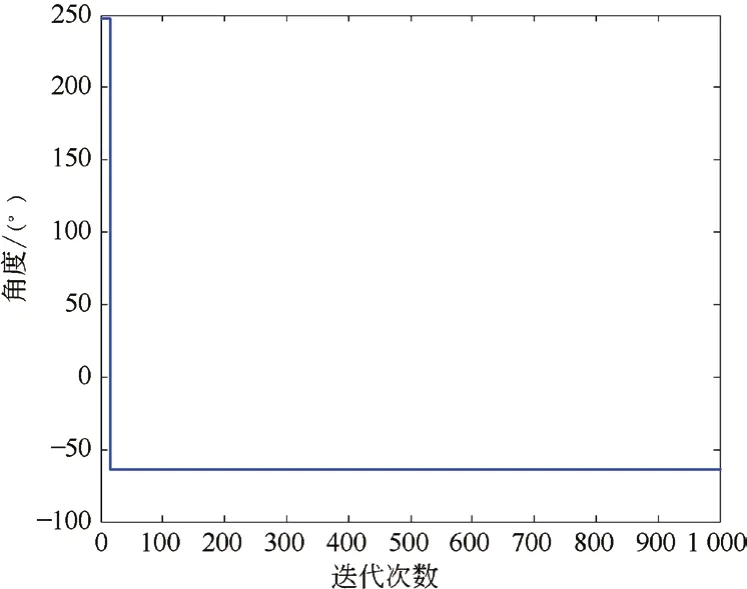

算法迭代次数tmax=15 000,总迭代次数gmax=1 000,其他参数设置同上,迭代优化后目标函数值F=127.16,转角=-64.296°。目标函数及角度迭代曲线如图11、图12所示。

图11 现场目标函数收敛曲线

图12 现场角度收敛曲线

由现场目标函数和角度收敛曲线可知,本算法收敛速度较快,且收敛情况稳定,得到回转角度值与实际值偏差在可接受范围内。

6 结语

通过软件模拟、实验室试验以及现场检验的确认,此方法能准确有效地检测履带起重机的回转角度,能够有效替代原有精度不够、误差大的传统检测方法。