铝电解废阴极酸浸提纯工艺研究

2021-04-19秦佳欣李晓玲

袁 杰,秦佳欣,姜 艳,李晓玲

(六盘水师范学院,贵州 六盘水 553004)

铝电解槽运行过程中槽内衬受高温熔盐、铝液、金属钠等物质的持续侵蚀,在运行3~10 年后需要停槽大修,排放出大量废阴极[1]。铝电解废阴极中炭含量为50%~80%、石墨化度高于85%。废阴极中富含高品质石墨资源,具有极高的回收价值[2]。

当前行业内对废阴极处理已展开了相关研究。Xie[3]提出了联合温度真空控制处理废阴极炭块工艺,综合考察了温度、真空度、停留时间等因素对废阴极脱毒效果的影响,结果表明:可溶性氟含量可降低到3.5mg/L,氰化物完全分解,在最佳控制条件下处理后炭粉固定碳含量为97.89%。力拓加拿大铝业公司(RTA)[4]研发了名为Low Caustic Leaching and Liming(LCL&L)铝电解废阴极综合处理工艺,其主要产品炭粉可用于替代燃料、返回制备铝电解阴极/阳极、或用于钢铁冶炼的增碳剂/还原剂。Diego Fernández Lisbona 等[5]通过多种溶液浸出提纯铝电解废阴极以回收有价组分,纯化后炭粉杂质含量高于5%。Wang等[6]采用真空蒸馏法(VDP)分离回收铝电解废阴极炭块,结果表明:真空蒸馏法能有效地分离出Na3AlF6、NaF 和金属钠,在1200℃的蒸馏温度下,分离率可达80%以上,炭粉含碳量在91%以上,杂质主要为CaF2和Al2O3。

既有工艺可以实现废阴极的资源化综合处理,但所得炭粉难以高值化利用[7,8]。本文选择国内某电解铝厂排放的废阴极为原料,拟采用盐酸浸出分离废阴极中杂质以实现石墨的回收,通过对比机械搅拌浸出和超声波辅助浸出对所回收炭粉纯度的影响,以期获得最佳纯化条件。

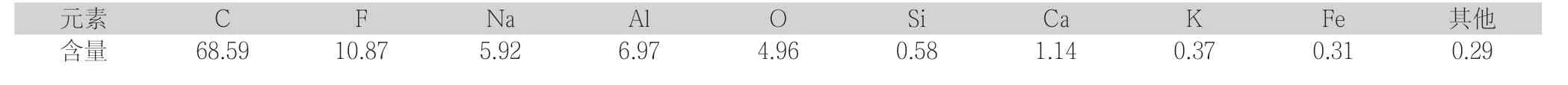

表1 原料元素分析/%

1 实验

1.1 原料表征

图1 原料XRD 图

本实验所用原料为贵州双元铝厂排放的废阴极,其元素分析见表1,XRD 图见图1。从表1 和图1 可知,除主要成分炭外还包含大量的NaF 以及冰晶石、氧化铝、铝硅酸盐等杂质。将原料破碎球磨,过200 目筛得到粉料,在干燥箱中105℃下烘干备用。TGA-DSC 分析可知原料在空气中加热到500℃~800℃时发生燃烧反应。

实验所用盐酸为分析纯(国药集团),所用水为自制去离子水。

1.2 实验步骤

(1)称取一定量样品于250ml 烧杯中,根据实验要求配置一定浓度的HCl 溶液进行浸出,在恒温水浴锅中采用机械搅拌,浸出结束后,过滤、烘干,称取一定量烘干后物料进行充分燃烧,计算出浸出渣的含碳量。

(2)相同实验条件,对比超声波场辅助浸出和恒温水浴锅机械搅拌对分离提纯效果的影响。

(3)检测:滤渣置于鼓风烘箱中105℃烘干4h,检测含碳量。为提高实验效率、降低实验复杂度,含碳量可采用空气气氛中800℃保温4h 烧灰烧损率表示。含碳量采用公式(1)表示。

式中,ηC—碳含量,%;

ma—800℃保温4h 后灰分质量,g;

ms—烧灰前浸出渣质量,g。

2 结果与讨论

2.1 温度对酸浸结果的影响

称量10g 废阴极粉末,与100ml 初始酸浓度2mol/L 的盐酸溶液混合,使液固比为10,设置超声波功率为300W、在不同温度(20 ℃、35 ℃、50 ℃、65 ℃、80 ℃)下反应120min 后过滤,干燥后燃烧法计算炭粉中碳含量。实验结果如图2 所示。

图2 温度对酸浸结果的影响

由图2 可知,随着温度的升高,酸浸渣中碳含量逐渐增大,在65℃时出现拐点。相同温度下,相比于水浴锅中机械搅拌浸出过程,超声波辅助浸出所得炭粉纯度较高。超声波场具有机械搅拌过程不能比拟的优势:空化效应、热效应、机械效应等。空化效应可以在溶液中产生局部高温高压,有利于促进反应进行;热效应使得溶液温度高于反应预设温度。根据实验结果,选择65℃为最优实验温度。

2.2 时间对酸浸结果的影响

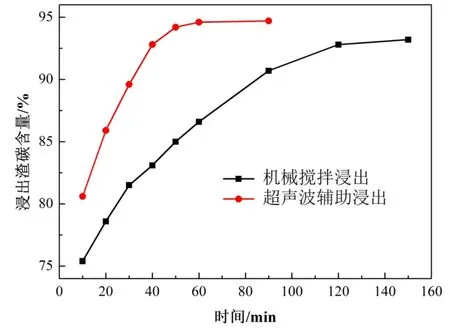

选择浸出温度65℃、其他条件同温度实验过程,考查反应时间对酸浸结果的影响。实验结果如图3 所示。

图3 时间对酸浸结果的影响

由图3 可知,反应时间的延长可以提升酸浸炭粉中碳含量。但在超声波辅助酸浸过程和机械搅拌浸出过程完成反应所需时间具有较大差异性。图中,超声波辅助酸浸可以实现当前实验条件下60min 内完成废阴极中可酸浸脱除杂质的有效分离并实现石墨的高效提纯;但水浴锅磁转子机械搅拌需要120min 才能够达到反应变化曲线的拐点。温度实验中已经分析了超声波场的空化效应对反应速率和提纯效率的积极影响。此外,超声波可以对固体反应物表面进行震荡清洗,使得废阴极中附着在石墨表面的杂质脱离,通过固体颗粒的裂纹、孔洞将固体颗粒破碎,增大了固体颗粒的反应比表面积,促进反应快速进行。超声波场局部高温高压也是推动反应快速进行的有利因素之一,可以改善反应体系中的热力学、动力学条件,五千多摄氏度、数百个大气压,使得在常规条件下不发生反应或反应较慢的部分过程瞬间完成。根据图3 实验结果,选择超声波场浸出时间60min、常规机械搅拌反应时间120min 为最优实验参数。

2.3 初始酸浓度对酸浸结果的影响

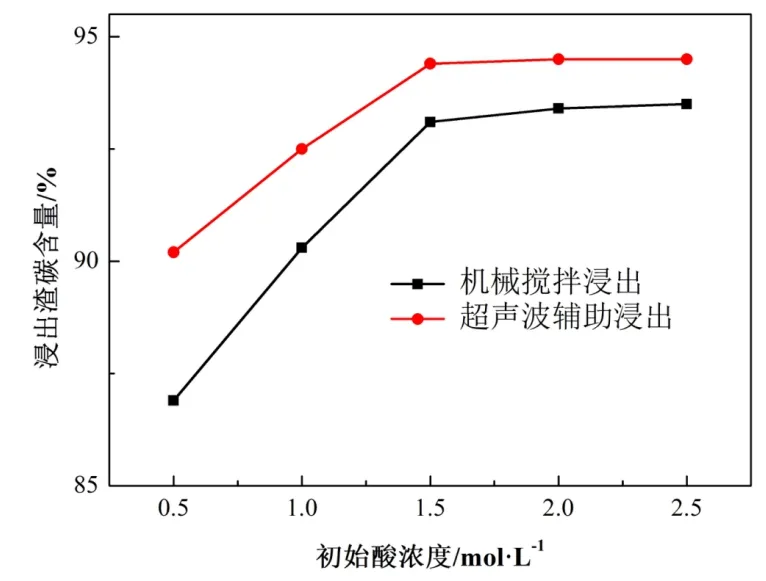

选择浸出温度65℃、超声波场浸出时间60min、常规机械搅拌反应时间120min、其他条件同温度实验过程,考查初始浓度对酸浸结果的影响。实验结果如图4 所示。

图4 初始酸浓度对酸浸结果的影响

由图4可知,初始酸浓度越高,越有利于废阴极中杂质的脱除。酸浸过程中,氧化铝、碳化铝、氟化钙等物质可以溶解在盐酸溶液中形成可溶离子从而与石墨分离。较高的初始碱浓度,意味着参与反应的离子H+浓度增大,与可酸浸脱除杂质的碰撞反应几率增大,最终实现浸出渣中碳含量的升高。

此外,废阴极中含有大量的可溶氟离子,在盐酸溶液中可以形成H-F 体系,根据氢氟酸反应原理,H-F 体系也可以促进废阴极中非炭杂质的分离提纯。根据初始酸浓度实验结果,1.5mol/L 初始酸浓度为最优实验参数。

2.4 最优实验

图5 酸浸最终产物XRD 图

选取废阴极酸浸提纯实验参数为温度65℃、时间60min、初始酸浓度1.5mol/L,在超声波场中进行分离提纯实验。通过实验,获得了碳含量94.76%的浸出炭粉,其XRD分析结果如图5 所示。由XRD分析可以发现,废阴极中氧化铝、冰晶石、氟化钠、氟化钙等杂质通过酸浸过程与石墨分离,剩余杂质为NaAlSiO4、NaSi3AlO8等复杂难反应的铝硅酸盐。

3 结论

(1)相同条件下,超声波辅助浸出效果优于常规机械搅拌浸出效果。废阴极酸浸提纯实验参数为超声波场中温度65℃、时间60min、初始酸浓度1.5mol/L。

(2)最优实验条件下可获得纯度94.76%的酸浸提纯炭粉,酸浸提纯后的炭粉中主要杂质为NaAlSiO4、NaSi3AlO8等复杂难处理铝硅酸盐。