矿石粒度图像在线分析系统的研究与应用

2021-04-19李文博马连铭朱成睿张宏星

李文博,郝 兵,赵 虎,马连铭,朱成睿,张宏星

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3中信重工机械股份有限公司 河南洛阳 471039

矿 石粒度是检验碎磨效果的重要参数。现有的矿石粒度统计方法需要将带式输送机停机,对其上的矿石颗粒称重,并进行筛分处理和数据记录。以某钼矿现场为例,宽 1.4 m、长 1.5 m 范围的矿石颗粒约为 150 kg,以现有的粒度统计方式,用于筛分的套筛网格尺寸分别为 30、80、100、200 mm,带式输送机需停机约 3 h 进行人工筛分,费时费力且影响生产。

矿石粒度图像在线分析系统主要用于破碎产品粒度检测和磨机给料粒度检测。采用机器视觉技术,利用工业级高清相机采集带式输送机上的运动矿石图像,通过图像处理技术对输送带上的矿石图像进行分割,对各粒级矿石颗粒占比情况统计分析,通过工业以太网对数据进行传输、显示及保存。矿石粒度分析结果可以作为检验碎磨效果的评价标准,同时为碎磨系统的智能控制提供数据支持。

1 系统设计

在某钼矿现场,要求系统能实时监测、统计 2 条位于不同工段的给料输送带上的矿石粒度分布情况,并在中控室观察矿石粒度的分析结果。为了提高整个系统的可靠性和运行效率,在 2 个输送机现场分别安装 1 台套机器视觉系统,分别在线采集、分析、处理矿石粒度图像,在中控室布置 1 台服务器,处理结果通过工业以太网、TCP/IP 协议,传输到中控室服务器集中显示及存储[1-2]。

1.1 机器视觉系统设计

机器视觉系统由工业相机、照明系统、计算单元和供电模块组成,如图 1 所示。

图1 机器视觉系统架构Fig.1 Architecture of machine vision system

如图 2 所示,工业相机和照明系统安装在带式输送机上方。采用彩色工业面阵相机采集图像,照明系统由 2 个条形光源组成,安装方向与输送带运行方向一致,为工业相机提供稳定的光源,同时使用洁净高压空气吹走镜头前方的灰尘,确保图像特征清晰。

图2 现场机器视觉系统照片Fig.2 Photo of machine vision system in site

供电模块、客户端计算单元安装在电控箱内,供电模块用于给工业相机、照明系统和客户端计算单元供电;客户端计算单元用于对矿石图像进行分割及粒度统计。

1.2 算法设计

矿石图像的在线分析处理可以分为 8 个步骤:图像采集、灰度转换、滤波、二值化、提取种子点图像、形态学分割、提取边界特征图像[3]及统计输出。

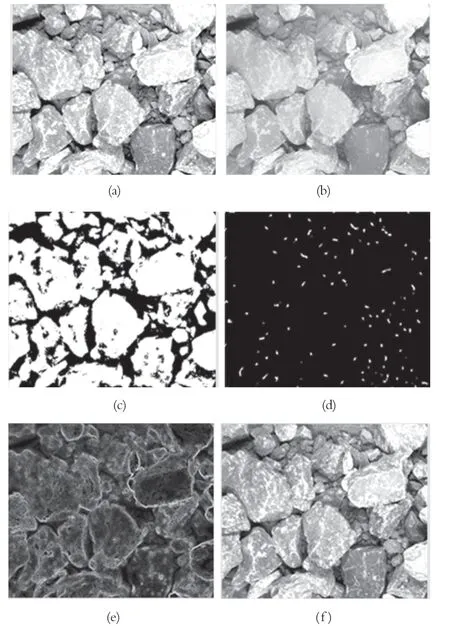

采用工业级高清相机以固定帧率实时获取图像,调整图像的清晰度,当矿石颗粒足够清晰后,首先对图像进行灰度转换 (见图 3(a));之后进行去噪声的滤波处理并加强对比度,在尽量保存图像细节特征的前提下对目标图像的噪声进行抑制,去除图像中的噪点和斑痕 (见图 3(b));然后对滤波图像进行二值化处理(见图 3(c)),像素值为 0 或 1。基于标记的分水岭算法分为提取种子图像点和形态学分割两步[3-4]:提取种子点图像是在二值化图像上进行图像腐蚀运算,进行种子点提取处理 (见图 3(d));根据提取的种子进行边缘提取计算,完成形态学分割 (见图 3(e));将提取的边缘覆盖于矿石图像上 (见图 3(f))。

图3 矿石图像各阶段处理结果Fig.3 Ore image processing results in each stage

根据图像中每个分割区域的边界总长度P和面积S,计算出该区域内的最大半径a和最小半径b,结合经验拟合关系,计算出矿石颗粒粒径d。计算公式如下:

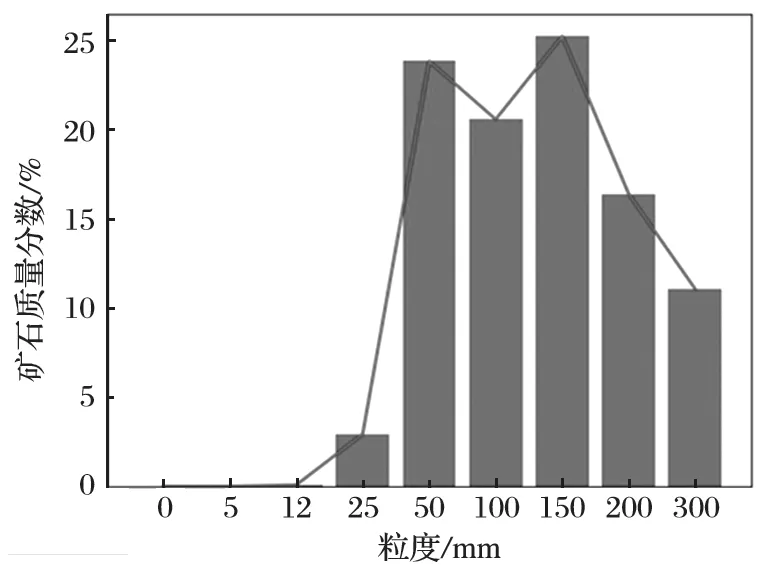

经过标定,实现从图像像素到真实矿石颗粒粒度值的换算,对矿石粒度的整体分布情况进行统计检测,确定矿石颗粒按照 0~ 5,5~ 12,12~ 25,25~50,50~ 100,100~ 150,150~ 200,200~ 300,> 300 mm,共 9 个粒级进行统计,统计结果如图 4 所示。

图4 矿石粒级分布Fig.4 Distribution of ore particle size

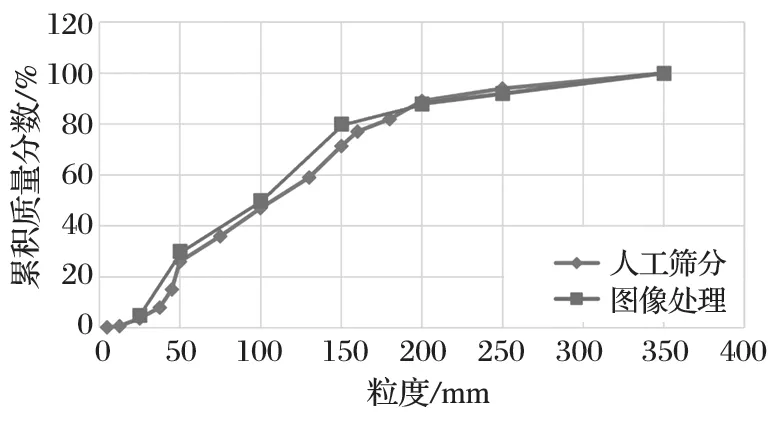

对比某一段输送带上矿石经人工筛分和图像处理的粒度累积分布曲线,如图 5 所示,可见图像处理可以替代人工筛分。

图5 人工筛分和图像处理的粒度累积分布曲线Fig.5 Cumulative particle size distribution curve of manual sieving and image processing

1.3 软件设计

如图 6 所示,软件系统采用二对一结构,即 2 个客户端对接 1 个服务器。软件处理流程为:服务器端软件开始运行,建立 TCP/IP 侦听;2 个客户端软件开始运行,分别与服务器端建立 TCP/IP 连接,不断地采集、分割矿石图像,统计矿石粒度分布,打包数据发送给服务器端;服务器端不断地接收数据并解包,显示数据,存入数据库[5]。

软件系统实现的功能如下:

(1) 实时采集、显示、分析矿石粒度图像;

(2) 实时显示矿石粒度图像的分割效果;

(3) 实时显示矿石粒度组成的变化趋势曲线;

(4) 接入 DCS 或其他智能控制系统,进行数据存储和传输。

图7 所示为软件运行界面,左侧为输送带上矿石粒度实时分割图像,右侧为矿石粒度组成的变化趋势,界面下方按钮可以切换输送带号。

2 应用情况

矿石粒度图像在线分析系统作为某钼矿矿山智能化升级改造的一部分,可实时、连续检测圆锥破碎机给料输送带上的各粒级矿石粒度,实现了提高检测精度、量化考核指标的功能。由于碎磨的工序不同,中碎阶段的圆锥破碎机给料是上一个工段的出料,不同工段对于矿石粒度都有具体的要求。在给料输送带上方安装矿石粒度图像在线分析系统,通过检测矿石粒度,可指导调节粗碎和中碎的负荷分配,优化中碎工况。图 8 所示为使用矿石粒度图像在线分析系统前后中碎圆锥破碎机功率随时间变化曲线。

图6 软件架构Fig.6 Architecture of software

图7 软件运行界面Fig.7 Operation interface of software

应用矿石粒度图像在线分析系统后,可指导调节粗碎排矿口,使中碎工段来料平均粒度下降,大块率下降。由表 1 可以看出,中碎工段圆锥破碎机功耗降低 31%,尖峰功率减少 6%。矿石粒度的在线检测量化了各工段产品性能指标,更容易发现现有工艺中的薄弱环节,降低功耗,提高生产效率。

表1 在线分析系统应用前后对比Tab.1 Comparison before and after application of online analysis system

3 结语

基于机器视觉和工业以太网的矿石粒度图像在线分析系统,通过高性能工业摄像头采集给料输送带上的实时图像,进行去噪声处理,对预处理后的图像进行种子区域和形态学分割,将分割后的图像进行统计,通过 TCP/IP 协议进行远程数据传输,实现了碎磨阶段矿石粒度在线准确检测,降低了劳动强度,提高了检测精度,为各工段产品性能提供了量化指标。矿石粒度检测结果有助于提升智能控制水平,提高生产效率,在矿山智能化领域有着广阔的应用前景。