提升尾绳运行状态及导向方案研究

2021-04-19

中冶沈勘秦皇岛工程设计研究总院有限公司 河北秦皇岛 066004

摩 擦式提升系统是典型的刚柔混合系统,主绳及尾绳均具有典型的柔性大变形特性,特别是在提升荷载和提升高度较大的情况下,变形尤为突出,因而钢丝绳一直是矿井提升领域研究的重点和难点[1]。摩擦式提升系统运行过程中,在两侧提升容器的重力作用下,主绳始终处于张紧状态,所受侧向力较小;尾绳处于自然下垂状态,只承受钢丝绳自重,不承受其他载荷,容易受到侧向力的影响发生偏摆。

目前国内外一般选用 18×7 型、34×7 型或35W×7 型多层、不旋转、圆股交互捻钢丝绳作为尾绳[2]。当受到轴向拉力时,钢丝绳在其捻向上产生“开捻”力矩,使捻距增大;当受到轴向压力时,钢丝绳产生“紧捻”力矩,使捻距相应缩短。尾绳因轴向力的作用产生旋转,同时受其自身重力以及高速运转状态的影响,两尾绳极易发生扭结。

在常规提升系统选型设计时,多将钢丝绳视为刚性体进行静态力学计算,未对钢丝绳在提升过程中的变形及张力变化给予准确评估,具有明显的局限性。为了确定尾绳的运行特性,避免高额投资的矿井提升系统实施后出现各种问题,笔者针对尾绳的特点,建立了摩擦式提升系统虚拟样机,分析尾绳运行状态,并给出有效的尾绳导向方案。

1 虚拟样机的建立

1.1 简化模型

在摩擦式提升系统中,主绳数量一般为 4 或 6根。主绳具有张力自平衡装置,在自平衡装置的调节范围内,各主绳张力及运行状态近似相同,因此可以假定每根主绳长度相等,结构相同,与衬垫的接触参数也相同,每根主绳平均承担摩擦轮两端荷载[3]。

基于以上假定原则,在不影响分析结果的前提下,对虚拟样机进行简化,以其中的 1 根主绳、尾绳及摩擦轮、提升容器进行虚拟样机的建立与分析。

(1) 对两端提升容器的质量进行类似处理,其建模质量为原容器质量/主绳数量。设置下部重载侧容器质量为 6 500 kg,上部轻载侧容器质量为 5 000 kg。

(2) 主、尾绳数量各 1 根,摩擦轮直径为 2.25 m,提升高度为 50 m,主导轮高度及尾绳长度均为 20 m。

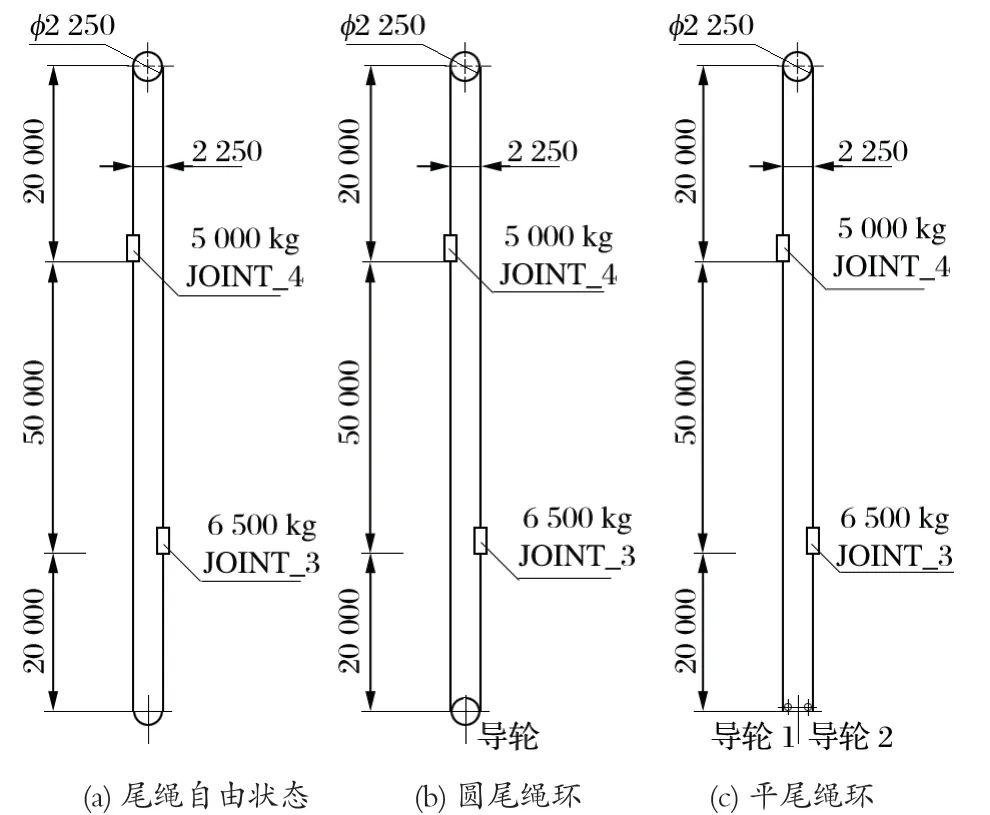

(3) 首先建立摩擦式提升系统的简化模型,其中尾绳导向按圆尾绳环导向和平尾绳环导向分别进行研究。尾绳自由状态、圆尾绳环导向以及平尾绳环导向的提升系统模型分别如图 1(a)~ (c) 所示。

图1 摩擦式提升系统简化模型Fig.1 Simplified model of friction hoisting system

1.2 尾绳自由状态虚拟样机的建立

尾绳自由状态即不设置任何尾绳隔离或导向装置。首先建立尾绳自由状态的虚拟样机模型,然后在此基础上建立尾绳导向模型。

在提升过程中,主尾绳均具有典型柔性大变形的特点,因此在建模时将主尾绳处理为柔性体。笔者主要以尾绳的运行状态为研究对象,基于简化模型原则,为提高仿真的运行速度,摩擦轮和提升容器按刚性体考虑。主绳利用 ADAMS/CABLE 模块的简化法进行建模,简化法主要是使主绳再现系统的运动过程,将重点放在主绳与摩擦轮的同步运动上,而忽略主绳振动对系统的影响[4]。这种建模方法基于以下假设:①主绳在运行过程中始终处于张紧状态;② 主绳与摩擦轮之间不存在相对滑动。为了观察尾绳的准确运行状态,尾绳利用 BUSHING (轴套力) 结合宏命令的离散元方法来建模。现对各部分建模过程分述如下。

1.2.1 提升容器建模

将两提升容器简化为形状规则的刚性体,通过控制其质量属性来模拟其质量。设置轻载侧容器初始位置位于井上停车位,其质量为 5 000 kg;设置重载侧容器初始位置位于井下停车位,其质量为 6 500 kg。将罐道简化为移动副,模拟两容器沿罐道在提升方向上运行。同时,在两提升容器顶部和底部分别设置与主、尾绳连接的 MARKER 点。

1.2.2 摩擦轮与主绳建模

利用 ADAMS/CABLE 绳索模块建立摩擦轮与主绳的模型。该模块有 Anchor、Pulley、Roller 等建模对话框,用户输入主绳、摩擦轮的各种性能参数以及相对位置参数,即可自动生成模型。摩擦轮与大地通过旋转副连接来模拟摩擦轮的转动。

主绳直径为 20 mm,密度为 9×106g/m3,弹性模量为 9×104MPa。主绳两端与两提升容器模型顶部采用固定副连接。

1.2.3 尾绳建模

利用 ADAMS/CABLE 模块简化法建模形成的钢丝绳始终处于张紧状态,且只能传递运动,该方法无法准确模拟尾绳的运行状态。利用离散化思想,将整段尾绳视为由无数个离散化的刚性圆柱体组成,利用轴套力进行连接来模拟尾绳的运动。本模型尾绳离散件总数量为 935 个,非常多,逐段建模并添加轴套力非常困难,因此采用宏命令编程的方式完成离散件的复制、移动和轴套力的添加,以提高建模速度。尾绳环按照设计习惯,使其建模初始状态为半圆形。尾绳宏命令建模过程及主要命令注释如下。

(1) 先在重载容器底部手动建立第一个离散件,直径为 20 mm,长度为 100 mm,命名为 gss_1。

(2) 利用宏命令建立重载容器下部离散件 gss_2~gss_200,宏命令如下:

variable set variable_name=num integer=1

for variable_name=i start=1 end=199

以 gss_1 作为初始离散件进行复制移动操作,循环 199 次,加上最初手动建立的 gss_1,形成 gss_1~gss_200 共 200 个离散件。

part copy &

part_name=.model_1.(eval("gss_"//num)) &new_part_name=.model_1.(eval("gss_"//num+1))

move translation part=.model_1.(eval("gss_"//num +1)) &

csmarker=.MODEL_1.gss_1.cm &

c1=0 c2=0 c3=100

离散件每次循环沿 gss_1 质心 MARKER 的z轴正向移动 100 mm。

variable modify variable_name=num integer_value=(eval (num+1))

end

variable delete variable_name=num

(3) 建立尾绳环处离散件 gss_201~ gss_235,宏命令如下:

variable set variable_name=num integer=200

for variable_name=i start=1 end=35

以 gss_200 作为初始离散件进行复制移动操作,循环 35 次,形成 gss_201~ gss_235 共 35 个离散件。

part copy &

part_name=.model_1.(eval("gss_"//num)) &

new_part_name=.model_1.(eval("gss_"//num+1))

move rotation part=.model_1.(eval("gss_"//num +1)) &

csmarker=.MODEL_1.hualun.cm &

为便于复制移动尾绳环处的离散件,首先在尾绳环圆心处建立虚拟滑轮。

a1=0 a2=5.142 857 143 a3=0.0 about=yes

离散件每次绕虚拟滑轮质心 MARKER 的x轴顺时针转 5.142 857 143°,共旋转 35×5.142 857 143°=180°,形成半圆形尾绳环。

variable modify variable_name=num integer_value=(eval(num+1))

end

variable delete variable_name=num

(4) 建立轻载容器下部离散件 gss_236~ gss_935,宏命令如下:

variable set variable_name=num integer=235

for variable_name=i start=1 end=700

以 gss_235 作为初始离散件进行复制移动操作,循环 700 次,形成 gss_236~ gss_935 共 700 个离散件。

part copy &

part_name=.model_1.(eval("gss_"//num)) &

new_part_name=.model_1.(eval("gss_"//num+1))

move translation part=.model_1.(eval("gss_"//num+1)) &

csmarker=.MODEL_1.gss_1.cm &

c1=0 c2=0 c3=-100

离散件每次循环沿 gss_1 质心 MARKER 的z轴反向移动 100 mm。

variable modify variable_name=num integer_value=(eval(num+1))

end

variable delete variable_name=num

(5) 全部离散件形成后,建立每个离散件的 Marker_A 点,宏命令如下:

variable set variable_name=num integer=1

for variable_name=i start=1 end=934

marker copy &

marker_name=.model_1.(eval("gss_"//num)).cm &

new_MARKER_name=.model_1.(eval("gss_"//num)).A

move object marker=.model_1.(eval("gss_"//num)).A&

csmarker=.model_1.(eval("gss_"//num)).cm &

c1=0 &

c2=0 &

c3=50 &

离散件 gss_1~ gss_934 每个离散件的质心MARKER 点沿其z轴正向移动 50 mm,作为该离散件的 Marker_A 点。

a1=0 &

a2=90 &

每个 MARKER_A 点沿x轴旋转 90°,以建立正确的轴套力连接方向。

a3=0

variable modify variable_name=numinteger_value=(eval (num+1))

end

variable delete variable_name=num

(6) 离散件 Marker_B 点建立,宏命令如下:

variable set variable_name=num integer=1

forvariable_name=i start=1 end=934

marker copy &

marker_name=.model_1.(eval("gss_"//num)).A &

new_MARKER_name=.model_1.(eval ("gss_"//num+1)).B

每个离散件的 marker_A 点位置作为下一离散件的 marker_B 点的位置。

variable modify variable_name=numinteger_value=(eval (num+1))

end

variable delete variable_name=num

(7) 利用轴套力连接所有离散件相应的 MARKER_A 点和 MARKER_B 点。

在 ADAMS 软件中,利用轴套力建模能较为真实地模拟钢丝绳的运动特性。轴套力是一个六分量的弹簧结构,其大小受两离散件 MARKER 标记点之间的相对位移、转角、速度、角速度的影响。只有确定合适的刚性系数和阻尼系数,才能使钢丝绳扭转及变形、振动等物理特性、动力学性能同实际相符[5]。

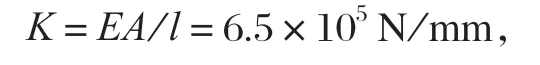

本例中尾绳刚度系数

式中:E为钢丝绳弹性模量,取 206 GPa;A为尾绳横截面积,m2;l为离散件长度,mm。

阻尼系数 (按经验数据取)

利用宏命令建模如下:

variable set variable_name=num integer=1

for variable_name=i start=1 end=934

undo begin

force create element_like bushing &

bushing_name=.model_1.(eval("BUSHING_"//num)) &

i_marker_name=.model_1.(eval("gss_"//num)).A &

j_marker_name=.model_1.(eval("gss_"//num+1)).B &

stiffness=6.5E5,6.5E5,6.5E5 & ' 刚度系数。

damping=6500,6500,6500 & ' 阻尼系数。

tstiffness=0,0,0 &

tdamping=0,0,0 &

force_preload=0,0,0 &

torque_preload=0,0,0 &

undo end

variable set variable_name=num integer=(eval (num+1))

end

variable delete variable_name=num

分别利用固定副连接提升容器与尾绳离散件,完成尾绳自由状态提升系统虚拟样机的建立,各部分模型如图 2 所示。图中 JOIN_3 和 JOINT_4 为连接尾绳与两侧提升容器的固定副。

图2 尾绳自由状态时提升系统虚拟样机模型Fig.2 Virtual prototype model of hoisting system while tail rope in freedom mode

2 尾绳自由状态动力学分析

2.1 驱动函数设置

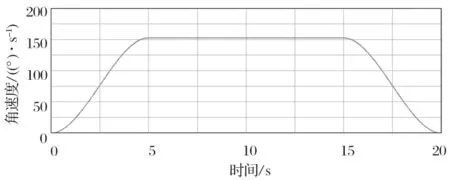

在 ADAMS 软件中利用基于三次多项式的 step函数来设定摩擦轮各阶段的角速度[6],使提升系统虚拟样机仿真时按设计速度曲线运行。摩擦轮角速度的step 函数设置如下:

-(step(time,0,0,5,3)+step(time,5,0,15,0)+step(time,15,0,20,-3))/1.125

虚拟样机模型在工作过程中,重载侧容器上升,轻载侧容器下降,总运行时间为 20 s,其中 0~ 5 s 为加速运行阶段,5~ 15 s 为匀速运行阶段,15~ 20 s 为减速停车阶段。摩擦轮最大角速度为 152.78 (°)/s,对应摩擦轮边缘的线速度为 3 m/s,最大加减速度为45.83 (°)/s2。摩擦轮驱动角速度曲线如图 3 所示。

图3 摩擦轮角速度曲线Fig.3 Curve of angular speed of friction pulley

2.2 动力学仿真结果分析

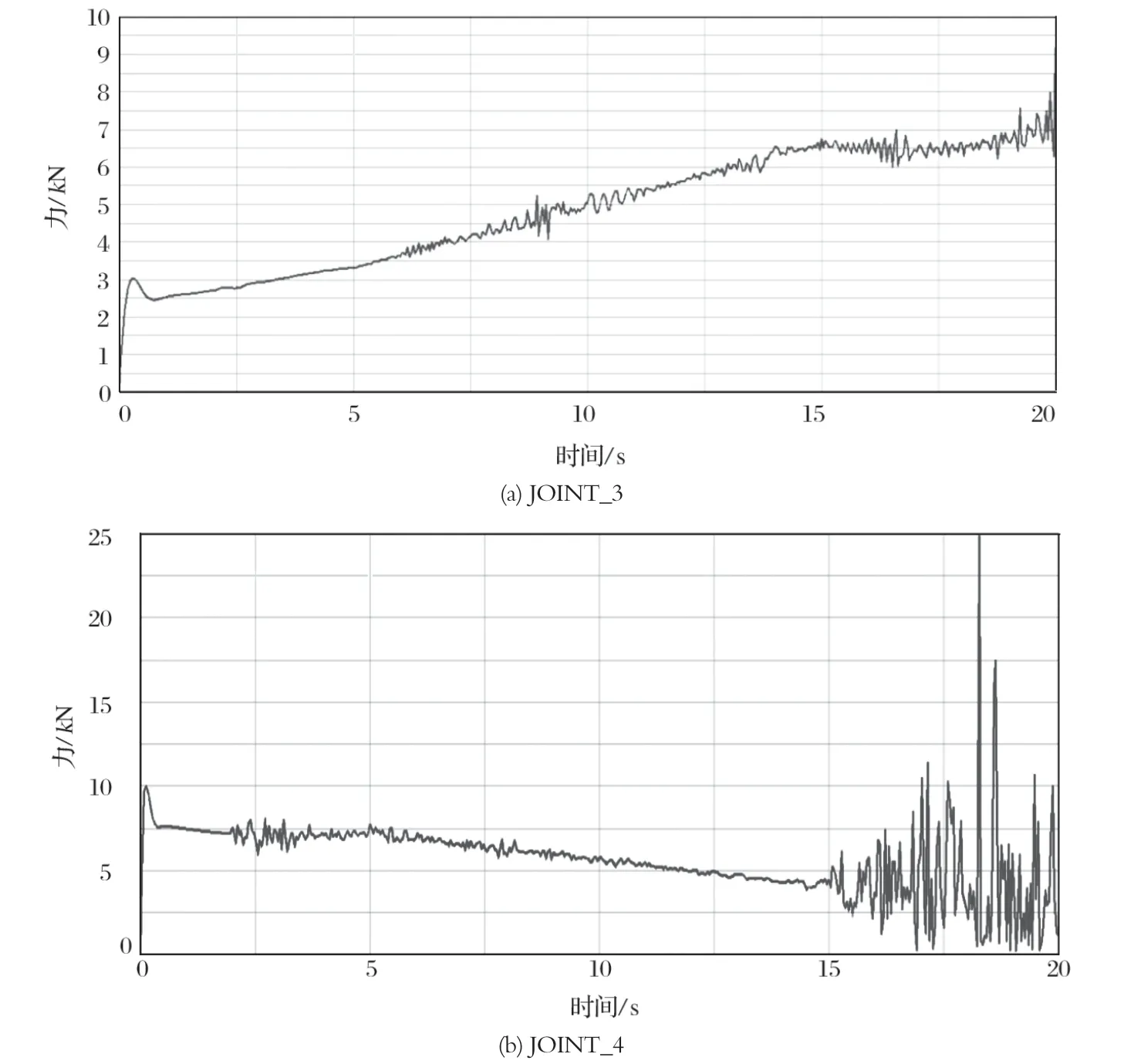

两侧提升容器底部分别与尾绳连接的 2 个固定副,其受力状态直接反映了尾绳的运行状态,其中重载侧容器与尾绳连接的固定副为 JOINT_3,轻载侧容器与尾绳连接的固定副为 JOINT_4。固定副受力波动越小,说明该侧尾绳振动越小,运行更加平稳。在ADAMS 后处理模块中进行仿真,设置仿真时间为20 s,步数为 500。JOINT_3 和 JOINT_4 随时间变化的受力曲线如图 4 所示。

上升侧尾绳处于轴向拉伸状态,下降侧尾绳处于轴向压缩状态。由图 4 可以看出,处于拉伸状态的尾绳运行状态平稳,优于处于压缩状态的尾绳。下降侧尾绳的不稳定状态主要出现在运行末段,即 15~ 20 s 的减速停车阶段,受力波动非常明显。此时,下降容器底部的尾绳较短,受轴向压缩力的影响非常大,固定副受力出现大幅波动。这种不稳定的运行状态将直接导致提升容器的各向振动,振动反映在提升容器各向加速度上,加速度变化情况同样可以在仿真中得出,其结果与固定副受力分析结果一致,在此不再列出。

在仿真过程中,尾绳受自重影响,底部无法保持稳定的半圆形尾绳环,两侧尾绳始终有向内互相干涉扭结的趋势。当提升高度增加、提升速度变大时,这种趋势愈加明显。为了防止尾绳扭结,需要在尾绳环处设置尾绳隔离或导向装置。

3 圆尾绳环导向方案动力学分析

3.1 建模

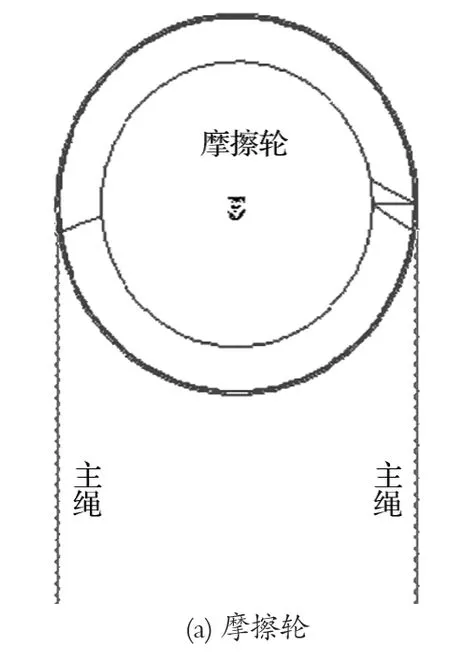

圆尾绳环导向方案建模思想及方法与尾绳自由状态基本相同,主要区别是在尾绳环处增加圆形尾绳导轮。导轮与大地采用旋转副连接,并设置其直径与尾绳间距相同,使尾绳底部始终形成半圆形的尾绳环,从而起到导向作用。其他模型、边界条件及驱动函数的设置与尾绳自由状态相同。利用宏命令设置所有尾绳离散件与尾绳导轮的接触,共设置接触力 935 个。宏命令如下:

图4 尾绳自由状态时固定副的受力-时间曲线Fig.4 Variation curve of force of fixed joint with time while tail rope in freedom mode

设置每个离散件与导轮的接触

variable set variable_name=num integer=1

for variable_name=i start=1 end=935

contact create &

contact_name=(eval(".MODEL_1.CONTACT_"//num)) &

i_geometry_name=(eval(".model_1.gss_"//num//".solid3")) &

j_geometry_name=hualun.solid1 &

设置每个离散件与导向轮之间的接触参数,接触参数可以根据 2 个接触实体的材质在相关手册中查询。

stiffness=1.0E+005 &

damping=1.0E+002 &

exponent=2.2 &

dmax=0.1 &

coulomb_friction=on &

mu_static=0.15 &

mu_dynamic=0.1 &

stiction_transition_velocity=100 &

friction_transition_velocity=1000

variable modify variable_name=numinteger_value=(eval(num+1))

end

variable delete variable_name=num

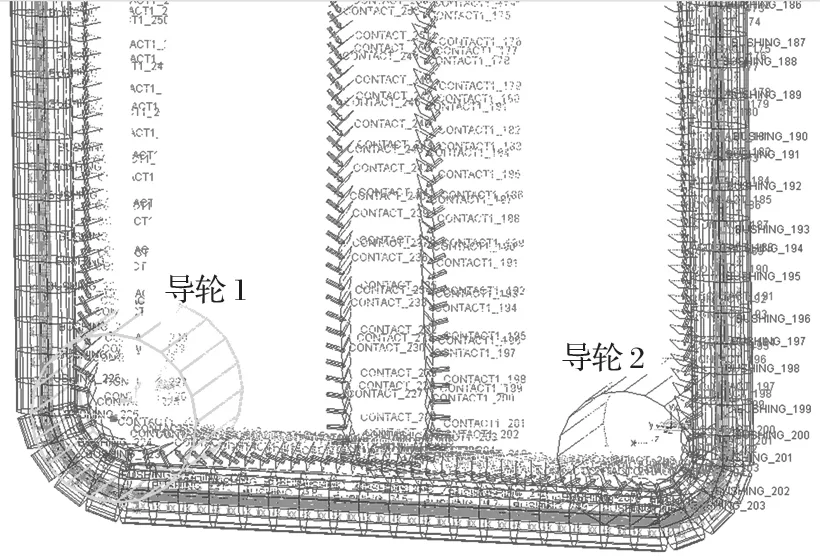

添加导轮与尾绳的接触后,形成新的圆尾绳环导向模型,如图 5 所示,提升系统其他部分模型与尾绳自由状态相同。

图5 圆尾绳环导向方案中尾绳及导轮动力学模型Fig.5 Dynamic model of tail rope and guide pulley in round tail rope loop guidance scheme

3.2 动力学仿真结果分析

对下部重载侧容器与尾绳的固定副 JOINT_3 和上部轻载侧容器与尾绳的固定副 JOINT_4 进行分析,两固定副的受力曲线分别如图 6(a)、(b) 所示。

图6 圆尾绳环导向方案中固定副的受力-时间曲线Fig.6 Variation curve of force of fixed joint with time in round tail rope loop guidance scheme

从图 6 可见,增加圆形尾绳导轮以后,除了在 0~ 5 s 的起始加速阶段,轻载容器下部的尾绳受力有稍许波动外,其余各阶段两提升容器及尾绳的运行平稳性均要远远好于尾绳自由状态。

从受力来看,增加尾绳导向装置以后,固定副的受力波动均小于尾绳自由状态,说明尾绳受力状况得到改善。此外,增加尾绳导轮后,上升侧尾绳由于处于轴向拉伸状态,运行平稳性仍优于压缩状态的尾绳;下降侧尾绳的不稳定运行状态发生在起始加速阶段,与尾绳自由状态有明显差异。

4 平尾绳环导向方案动力学分析

4.1 建模

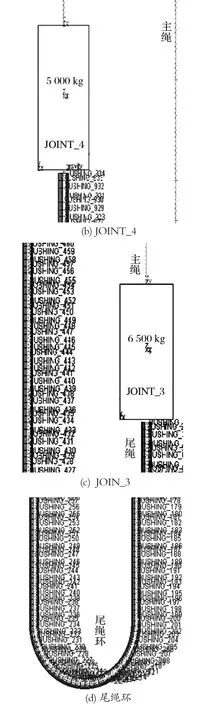

在尾绳底部绳环处设置导向轮 1 及导向轮 2,从而形成平尾绳环。平尾绳环导向模型的尾绳长度发生变化,尾绳离散件的数量从 935 个降至 925 个,重新按照上述建模方法进行建模。分别建立重载容器下部、平尾绳环段以及轻载容器下部的尾绳离散件,利用轴套力进行连接,并利用宏命令分别设置所有尾绳离散件与导向轮 1、导向轮 2 的接触,形成两组接触力共 1 850 个,宏命令编译方法与上一节相同。形成新的平尾绳环导向模型,如图 7 所示,提升系统其他部分模型与尾绳自由状态相同。

图7 平尾绳环导向方案中尾绳及导轮动力学模型Fig.7 Dynamic model of tail rope and guide pulley in flat tail rope loop guidance scheme

4.2 动力学仿真结果分析

对该模型下部重载侧容器与尾绳的固定副 JOINT_3 和上部轻载侧容器与尾绳的固定副 JOINT_4 进行分析,两固定副的受力曲线分别如图 8(a)、(b) 所示。

图8 平尾绳环导向方案中固定副的受力-时间曲线Fig.8 Variation curve of force of fixed joint with time in flat tail rope loop guidance scheme

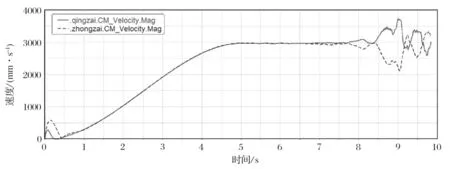

图9 提升容器在重载和轻载时的速度-时间曲线Fig.9 Variation curve of hoisting speed of container at heavy loading and light loading mode

由于此模型的接触力数量大大增加,因此软件的运行速度极大降低。在 0~ 10 s 内,提升系统以同样的驱动速度曲线运行,0~ 6.5 s 尾绳运行状态基本正常,6.5 s 以后,两端尾绳张力均出现大幅度波动,张力值约为圆尾绳环导向方案运行状态的 100 倍,同时也引起摩擦轮两侧提升容器出现速度差,在 9 s 时最大差值达到 1.6 m/s。两侧提升容器运行速度如图9 所示。平尾绳环导向方案在尾绳环处设置 2 个导向轮,导轮直径较小,不仅会增加尾绳的疲劳弯曲应力,而且从动力学仿真结果看,该布置方式也不利用于摩擦式提升系统的稳定运行。

5 结论

笔者针对摩擦式提升系统的特点,利用 ADAMS软件的 CABLE 绳索模块并结合二次开发宏命令,建立了摩擦式提升系统的虚拟样机模型,通过轴套力和接触力模拟了尾绳的运行特性。通过仿真分析,得出以下结论:

(1) 在未设置尾绳隔离或导向装置的前提下,受尾绳自重影响,尾绳底部无法保持稳定的半圆形尾绳环,两侧尾绳始终有向内发生干涉扭结的趋势。

(2) 经仿真分析,圆尾绳环导向方案更能使尾绳保持稳定的运行状态,减少了尾绳的张力波动,有利于摩擦式提升系统运行。

国内摩擦式矿井提升系统一般采用在尾绳环处设置 2 层隔离木的方式对尾绳进行隔离和导向,圆尾绳环导向装置尚无应用实例。随着虚拟样机技术的发展,可以对尾绳导向装置做进一步的仿真和试验研究,以降低尾绳的张力波动对摩擦式提升系统的影响。