国外某有色金属矿山开采技术方案综合优化

2021-04-19孙学森翟建波

孙学森,翟建波

(中国恩菲工程技术有限公司,北京 100038)

国外某矿山为一铜钴矿,采选生产规模100万t/a,服务年限约15年。南非一家项目管理公司对该项目所拟定的开发方案进行了全面技术与经济研究,但经济效益指标未达投资者预期目标。为此,投资者组织开展了项目开采技术方案的综合优化工作。通过对其开采条件详细研究后,提出了综合性的技术优化方案,降低了单位矿石生产成本,改善了项目经济效益指标。

1 区域地质概况

位于中南部非洲卢富里安成矿带是世界上规模最大、铜品位最高的沉积层控成矿带,该成矿带根据地质背景、成矿特征及地理位置进一步划分为赞比亚铜带成矿亚带、赞比亚西北省成矿亚带和刚果(金)加丹加成矿亚带。刚果(金)加丹加成矿亚带发育在外部褶皱逆冲带中,带有薄层状的几何结构学特征,伴随复杂的大规模破碎带,以及加丹加超群的逆冲推覆构造。刚果(金)加丹加成矿亚带的大多数矿床呈岩块、岩片或聚合岩片产出,如科卢韦齐矿区和腾凯-丰古鲁梅矿区。[1]本文所述的矿床即位于发育多个沉积层控铜-钴矿床的科卢韦齐聚合岩片中。

2 开采技术条件

2.1 矿体特征

矿体赋存在走向北东东、倾向南东长约2.5km地层倒转的岩块中,该岩块位于科卢韦齐聚合岩片核部,北侧覆盖迪佩特亚群。岩块核矿体边界均由断层限定,矿体走向长度约600m,倾向延深大于600m,矿体由两层矿组成,厚度均约12m~14m,中间为约20m厚的弱矿化硅质碎屑岩层。矿体倾角较陡,平均70°。埋深250m以内主要为氧化矿,250m以下主要为混合矿和硫化矿。

2.2 工程地质条件

埋深250m以内的区域为高风化带,且岩石强度低,RQD值约20%~40%;埋深250m以下逐步由未风化至风化中间状态转向未风化状态, RQD值约50%~95%。

采矿上盘围岩为泥质粉砂岩,单轴抗压强度平均值30MPa;矿体为纹层状(硅质、白云质)页岩、薄纹层状粉砂质页岩,单轴抗压强度平均值79MPa;采矿下盘围岩为纹层状、块状砂质粉砂岩互层和粉砂岩,单轴抗压强度平均值93MPa;下盘推断有侵入断层。

2.3 水文地质条件

采矿上盘,为相对较弱的含水层,深部构成隔水层;采矿下盘为弱-中等强度的含水层,富水性较强;矿体中间的白云岩夹层岩溶发育,为导水性、富水性最强的含水层之一。矿坑涌水量约50000m3/d。

3 原开采技术方案

3.1 开拓系统

采用斜坡道开拓,斜坡道净断面5m×5m(宽×高),选用载重40t的无轨卡车运输矿石、废石。斜坡道硐口开槽放坡深度20m。

图1 开拓系统示意图(原方案)

3.2 采矿方法

采用分段空场嗣后充填采矿法,中深孔凿岩台车凿岩,14t级柴油铲运机出矿,分级尾砂胶结充填。采场底部0~6m充填体强度要求为4.5MPa,采用重量比10%的水泥胶结充填;上部6m~30m采用重量比2%的水泥胶结充填。

3.3 分段高度及开采顺序

分段高度30m,自上而下开采;先回采下盘矿体,再回采上盘矿体;自中央向两翼推进。

3.4 通风系统

采用斜坡道、进风井(φ3.6m)进风,两翼回风井(φ3.6m)回风的通风系统。井下柴油设备总功率约9450kW,估算的需风量约370m3/s,每个回风井井口选择2台主扇风机并联抽风,单台功率470kW。

3.5 疏干排水系统

250mL、340mL、430mL、520mL、610mL设 疏 干平巷,通过泄水钻孔疏干矿体。坑内涌水接力排出地表,分别在280mL、370mL、460mL、550mL、640mL设置接力排水泵站。

3.6 主要技术指标

考虑采矿损失率10%、资源损失率5%后的综合损失率约15%;考虑充填贫化率5%、废石混入贫化率0.7%后的综合贫化率约5.7%。

4 存在问题及综合优化方案

4.1 开拓系统

开拓工程选择在弱含水的岩层中,是合理的。但是由于强风化地层深度约200m,厚度大,若遇水,则施工难度非常大,斜坡道坡度较缓,穿越风化层的长度达,作为关键线路、唯一的生产通道,基建进度缓慢。开槽放坡型式的硐口明槽段,边坡维护、雨季排水的成本较高。

根据国内外研究理论研究成果和矿山的实际生产经验,在开采深度200m~300m以内时,斜坡道开拓、卡车运输具有优势。该项目大部分矿体埋藏深度在200m以下,采用斜坡道开拓方式时基建时间短、投产快等优势已不明显,且随着深度的增加,采用柴油设备运输矿废石,井下空气受污染,需增加通风量,经营成本均会大幅增加。[2]

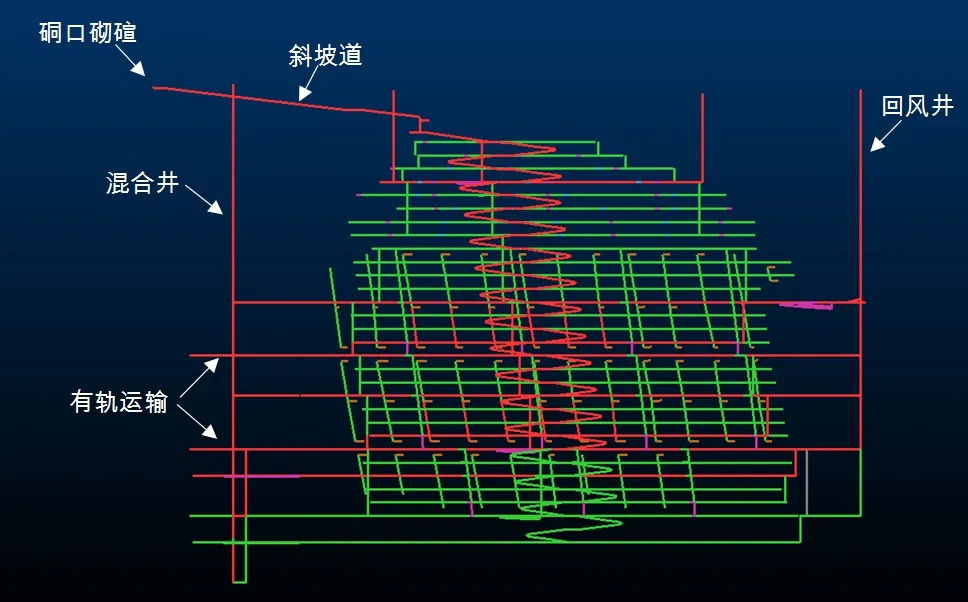

综合分析后,将矿山开拓系统优化调整为竖井和斜坡道联合开拓,竖井提升运输自动化程度高、易于实现无人值守作业、无人驾驶运输矿石,矿石运输、提升成本低,且竖井垂直穿越强风化地层,揭露的深度小,较斜坡道易于克服遇到的不良岩层地段。

考虑到无轨开采的矿山,将主斜坡道调整为辅助斜坡道,断面相应减小至约4m×4m(宽×高),坡度相应由10%~12%提高至15%~18%;斜坡道硐口由开槽放坡型式调整为砌碹型式;有效降低基建投资、减少生产期的维护成本。

图3 开拓系统示意图(优化方案)

4.2 采矿方法

在本项目中,采用分段空场嗣后充填采矿法在技术上是可行的。但为满足临近采场回采工艺需要,充填体需添加胶凝材料进行固化,保证其在高度30m、宽度大于10m的暴露断面条件下保持一定时间的自立状态,而项目所在地胶凝材料水泥成本较高,又无其他替代材料,该种采矿方法的特点导致生产成本高昂。

一般说来,分段采矿法的成本较分层采矿法的成本低。尤其在水泥等胶凝材料货源广、成本低的中国,采用中深孔爆破技术的分段采矿法比采用浅孔落矿的分层采矿法成本更具优势,这是具有普遍共识的。但是,考虑到上向水平分层充填采矿法,超过90%的充填体可以采用分级尾砂非胶结充填,仅在面层添加水泥进行固化,其工艺特点可大幅降低水泥消耗量,从而降低采矿综合成本。

分段空场嗣后充填采矿法与上向水平分层充填采矿法详细的技术经济比较显示,前者回采成本较后者低17%,但是前者的充填成本是后者的2.8~3.7倍,在综合效益上,上向水平分层充填采矿法优势明显。

图4 采矿方法示意图(优化方案)

4.3 中段高度及开采顺序

原技术方案采用自上而下开采的方式,作业人员需要充填体下作业,为了保证安全,要求采场底部0~6m的充填体强度需达到4.5MPa。但是根据经验,水泥作为胶结材料时,10%的添加比例实现预期的充填体强度较困难。若达到该强度,水泥添加量可能需要达到25%以上且需要补充其他技术措施,充填成本将会大幅升高。

为改变这种情况,调整回采顺序和采矿方法,采用上向水平分层充填采矿法,自下而上回采,非胶结充填,大幅减少水泥消耗量,提高作业安全保障程度。有条件将大量掘进废石回填至采空区,同时可以降低废石提升费用。

4.4 通风系统

原技术方案采用无轨机械化设备,但随着开采深度的下降,投入运行的无轨运输设备逐渐增多,需风量也相应增大。对于一座不存在地热灾害的百万吨规模的有色金属矿山,年产万吨耗风量达3.7m3/s,存在优化空间。一般经验上,矿井通风能耗占比较高;降低需风量,是降低通风系统能耗的重要手段。

结合开拓系统优化调整,采用脉外溜井装矿、中段有轨运输、竖井提升矿石后,可减少运输矿废石的柴油设备。这类设备功率大、能耗指标较高。卡车数量减少后,矿井需风量相应降低。经测算,矿井总需风量约230m3/s、2台450kW的变频调速风机即满足基建期及生产期通风工况需要。综合优化后,可大幅降低通风设备投资和生产期间的动力费用。

4.5 疏干排水系统

原技术方案中首个疏干水平设置在250mL中段,同时配套相应的排水设施,随开采位置的下降逐步增加新的疏干及排水设施。该方案虽然技术可行,但需5次建设,每2年需新建成一套系统,基建间隔时间较短,矿山没有合理的回收投资稳定生产时间。结合优化后的竖井开拓技术方案,采用建设准备期、基建期、生产期协同疏干方式,地表抽水井、中段基建疏干、中段永久疏干工程三维协调的排水疏干方案。工程布局上,考虑在建设准备期利用地表抽水井降低水位,基建期再结合中段布置设疏干放水工程,生产期在主要生产中段下部设疏干排水水平,提高单疏干水平服务的段高,同时做到疏干工程与探矿工程、生产工程兼用。

4.6 主要技术指标

每个采场的走向长度为60m,间柱宽度为1m~3m,间柱损失为1.7%~5%;每2个中段(120m)最后一个分层高度3.3m的矿体不予回收,该层矿体造成损失为2.75%;以上两项合计损失为7.75%;考虑一定的其他非开采损失,综合损失率约10%。

根据一般矿山经验,采矿爆破等导致的一次贫化率取3%,充填、出矿等其他废石混入导致的二次贫化取5%,综合贫化率取8%。

5 结论

该项目为一座建设在海外的有色金属矿山,在国外知名咨询单位认为经济效益达不到预期的前提下,通过考虑设备因素、施工因素等综合技术方案的优化,充分融入“中国元素”后,项目效益指标出现了较大的改观。

(1)切实有效的协同疏干排水方案。该矿井涌水量达50000m3/d,排水疏干方案关乎项目建设周期与生产安全。通过优化调整,合理布置疏干排水方案,既有利于缩短建设工期,又有利于保障生产的安全。

(2)充填采矿方法充分结合项目地材料供应价格水平。国外知名咨询单位推荐了分段空场嗣后充填采矿法,水泥消耗量大。而项目地水泥价格高昂,优化后采用上向水平分层充填采矿法,利用分级尾砂充填,大幅减少水泥消耗量,降低采矿成本。

(3)综合考虑开拓系统与回采方案。国外知名咨询单位推荐了自上而下的回采顺序,斜坡道开拓方案。经综合分析研究采取自下而上的回采顺序,并与采取的混合井开拓系统方案相协调,既提高了作业环境的安全性,又降低了提升成本。

(4)工程技术方案综合优化后,经测算项目建设投资较原方案增加13%,矿山成本降低35%,项目投资内部收益率提高49%,取得了较好的效果。