悬振锥面选矿机分选含铁尾矿试验研究

2021-04-19甘峰睿

甘峰睿 毛 敏

云南能源职业技术学院资源与环境工程学院,云南 曲靖 655001

随着中国在基础设施建设方面的投资不断加大,对矿产资源的需求也日益增加[1]。长期以来,由于许多矿山企业,采用不适当的生产工艺,使得原矿中许多有价组分不能得到有效回收,而成为尾矿。在中国累计有335.51 亿吨这样的固废[2],在这些尾矿中,含有大量的有价元素[3]。以矿山含铁尾矿为例,含铁量一般在13%~21.5%[4]。这些尾矿处置不当,会导致诸如土壤污染、水体污染等环境问题,造成健康风险和生态风险[5]。

对于铁矿山的生产,为了获取含铁量高的铁精矿,通常需要将原矿中的含铁矿物与脉石矿物彻底分离。要做到彻底分离的主要途径是采用磨矿,这样会使物料的粒度变得很细,通常在20 ~100 μm 之间。然后通过磁选将其中的磁性矿物(磁铁矿)进行回收,接着采用重选的方法回收非磁性的含铁矿物。传统的重选工艺比如摇床,可以对74 μm 以上的粗粒级铁矿物实现有效回收。但对于74 μm 以下的细粒级含铁矿物来说,回收效果并不是很好,这些没有得到回收的铁矿物就随脉石矿物一起变为尾矿[6]。这些74 μm 以下的有价矿物,已经充分与脉石分离,但是由于传统工艺中存在的问题,不能使其富集,而成为矿山固体废物,是资源的极大浪费。

文章研究的焦点:分析典型矿山含铁尾矿的性质,寻求含铁尾矿中有价组分得不到有效回收的原因,探索一种同时具备低成本、生产稳定及节能环保等优点的新工艺,以矿山含铁尾矿为原料,生产符合中国工业标准的铁精矿。研究采用悬振锥面选矿机对含铁尾矿进行处理,探索并优化影响该工艺生产指标的所有因素。

1 原料及其性质

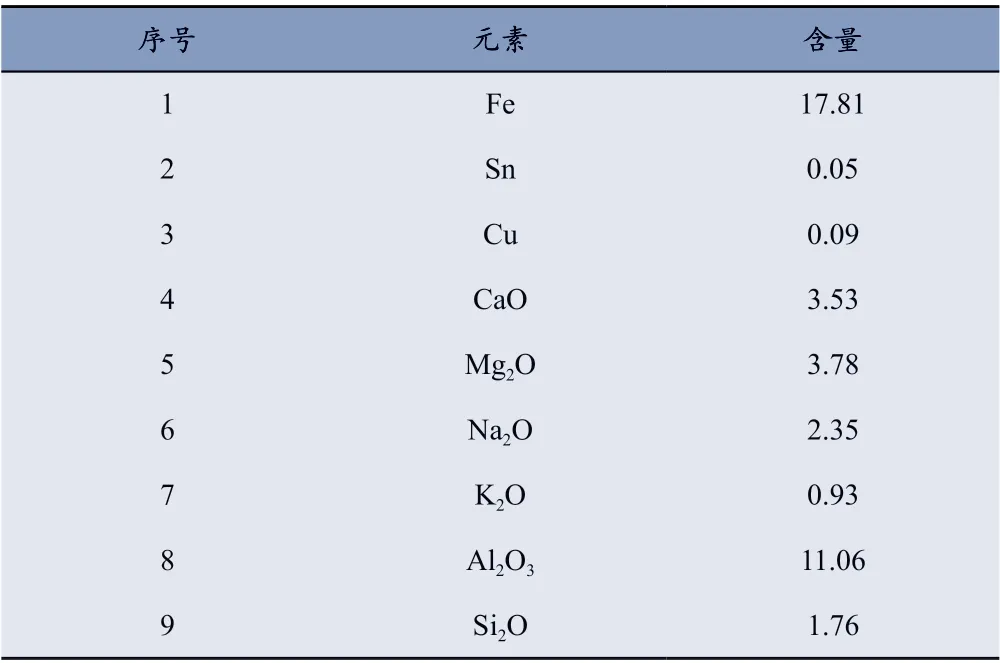

试验研究用的尾矿由昆明钢铁集团大红山铁矿提供。试样多元素组成如表1 所示。

表1 试样多元素组成单位:%

从表1 中可以看出,该尾矿的主要金属元素为铁,其含量为17.81%,含量相对较高,具有回收利用价值。

为了查明有价元素铁在尾矿中的赋存状态,以及铁元素在不同粒度中的分布情况,对试样进行了铁元素的物相分析和粒度分析,分析结果列于表2 和表3。

表2 铁物相分析单位:%

表3 试样粒度分析

从表2 可以看出,该尾矿中的铁元素主要是以赤铁矿和褐铁矿的形式产出的,两者一共占到了全铁总量的92.91%,这也充分说明传统的磁选工艺并不能有效回收非磁性的赤铁矿。另外,从表3 中不难发现,该尾矿随着粒度减小,有价元素铁的含量是增高的,因此可以推断,传统的重选工艺不能有效地分选粒度较细的物料。

2 条件试验

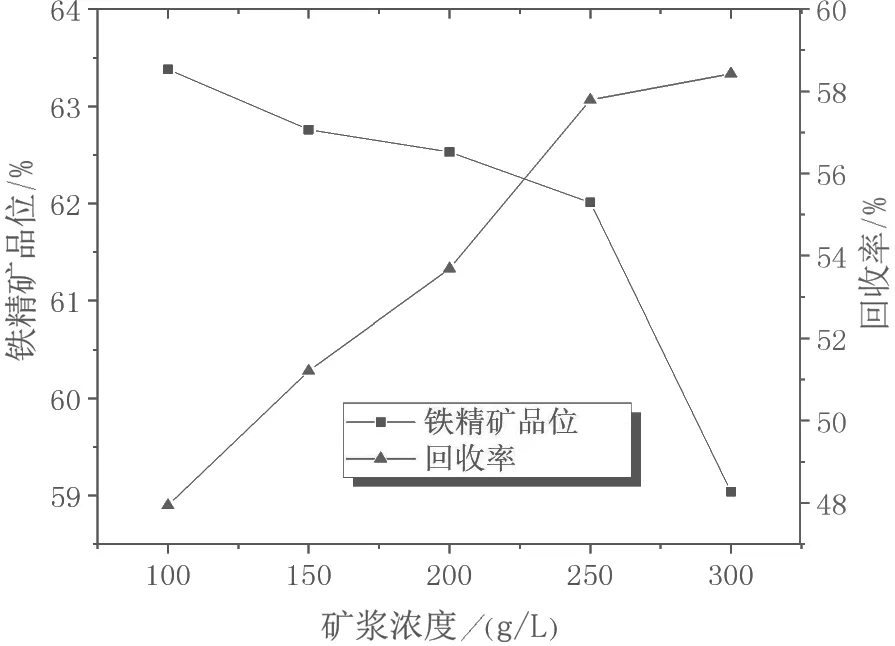

2.1 矿浆浓度试验

在实际重选过程中,矿粒并不是在广阔的介质中自由运动的,试样颗粒与颗粒间存在着相互的作用,因此矿浆浓度对于悬振锥面选矿机来说是一个必须要控制好的参数。一般情况下,在其它试验条件固定时,矿浆浓度增加,有利于提高产品中有价元素的回收率,但产品中有价元素的含量会随之降低。试验意在考查试样浓度对悬振锥面选矿机分选指标的影响,针对本试样,在入料前进行调浆,把试样浓度分别控制在100 g/L、150 g/L、200 g/L、250 g/L、300 g/L,观察分选指标随矿浆浓度变化的情况。5 次试样后,结果如图1 所示。

图1 矿浆浓度试验结果

从试验结果可以看出,物料浓度从100 g/L 增加到300 g/L 时,精矿中铁的含量有所下降,但是铁元素的回收率呈现出上升趋势。图1 反映出,当物料浓度在250~300 g/L 时,回收率曲线斜率逐渐减小,说明在此浓度范围内,回收率的变化情况不明显,综合考虑后认为物料浓度在250 g/L 时,矿浆浓度是一个适宜条件。

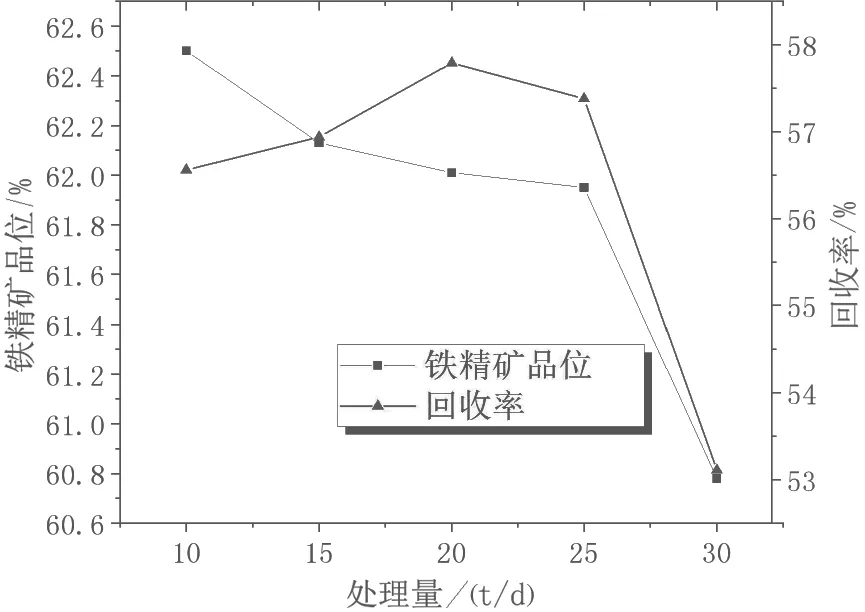

2.2 处理量试验

在实际生产过程中,处理量对于某种设备是一个关键的性能指标,那些处理量大、效率高的设备通常更容易受到生产企业的青睐。对于悬振锥面选矿机来说,当处理量增大时,物料的分选时间缩短,可能会造成产品有价元素的含量降低;同时当处理量增加时,矿浆的流速也随之增加,从而引起一部分有价的高密度矿物被分选介质(水)带走,导致产品回收率降低。试验主要考查了在不同处理量的条件下,分选指标的变化情况。在试验前,将入料矿浆浓度调整为25%,入料矿浆流量分别控制为0.46 L/s、0.69 L/s、0.93 L/s、1.16 L/s、1.39 L/s,与此相对应的干矿日处理量分别为10 t/d、15 t/d、20 t/d、25 t/d、30 t/d,5 次试验后结果如图2 所示。

图2 处理量试验结果

从试验结果可以看出,当设备的处理量从10 t/d 增加到25 t/d 时,产品的品位和回收率两个指标变化不明显,但是当处理量增加到30 t/d 时精矿品位和回收率分别为60.78%和53.11%。因此可以推断,设备在处理某种物料时,处理量存在一个极大值,当实际处理量超过该极大值后,设备对物料的处理效果就不理想。综合考虑精矿指标及实际生产对设备处理量的要求,认为日处理量为25 t/d 是一个适宜的条件。

2.3 分选盘面旋转周期试验

对于悬振锥面选矿机来说,物料的处理主要是在分选盘面上完成的。分选盘面在做周期运动的同时,将已分选好的矿物分为精矿和尾矿分别送到相应的接矿槽内,盘面转动周期大小决定着设备对物料进行处理的时间长短。盘面转动周期过大,矿物在盘面上的处理时间过长,密度大的有价矿物可能没有到达精矿槽就被冲走,进入到尾矿槽中,导致产品有价元素回收率降低;反之,盘面转动周期过小,物料在盘面上的分选时间不足,分选不充分,致使产品中脉石增加,而降低有价元素的含量。对于不同的试样,有着各自不同的盘面旋转周期,适宜的旋转周期主要取决于物料中大密度矿物和小密度矿物之间的比例。试验考察了160 s、190 s、220 s、250 s、280 s 等5 个盘面转动周期对产品指标的影响,5 次试验结果如图3 所示。

图3 分选盘面旋转周期试验结果

从图中不难发现,随着盘面转动周期的增大,产品中铁元素的含量呈上升趋势,而回收率则出现下降趋势,这说明,随着分选周期的增产,物料得到充分的分选,有助于提高产品中有价元素的含量,但是时间过长,一部分大密度矿物会在分选介质的作用下,冲到尾矿槽中,从而降低回收率。从图4 中可以看出,当盘面转动周期为220 s 时,精矿品位为61.95%,回收率为57.38%,两个指标得到最佳组合,认为该转动周期比较适合该试样。

2.4 振动频率试验

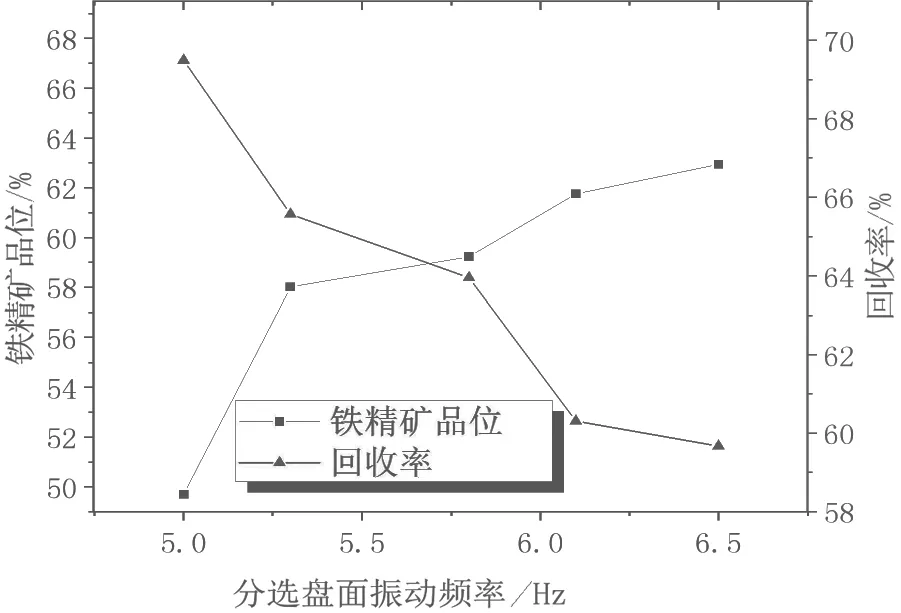

分选盘面的振动频率是悬振锥面选矿机的核心工艺参数,振动频率的大小决定了矿粒在设备上的运动状态。矿浆中大密度的含铁矿物和小密度的脉石矿物主要是通过分选盘面的振动来实现分离,当盘面振动起来后,密度小的脉石矿物在分选介质(水)的作用下分散,并被水冲走。适宜的振动频率主要与入选物料的性质相关,如密度、粒度以及有价矿物与脉石矿物之间的密度差等。如果振动频率过大,粒群的层间剪切过大,矿物过度分散,导致大密度矿物会随脉石矿物一起被水冲走,而导致有价矿物回收率降低;反之如果振动频率过小,则会使物料不能有效分离,而导致产品中脉石矿物过多,有价元素铁的含量降低。试验考了5 Hz、5.3 Hz、5.8 Hz、6.1 Hz、6.5 Hz 等5 个振动频率对分选指标的影响,5 次试验结果见图4。

图4 分选盘面振动频率试验结果

从图4 中不难发现,随着振动频率的加大,铁精矿的含铁量呈上升趋势,精矿中有价元素的回收率呈下降趋势。这说明加强盘面的振动,矿粒间的剪切运动增强,矿层的松散也随之增加,脉石矿物很快被分选介质带走,与此同时,一部分含铁矿物在盘面强烈的振动下,也被分选介质冲走,从而降低产品回收率。从图4 中还可以看出,振动频率为6.1 Hz 时,精矿含铁量达到61.75 %,回收率为60.31 %,在该点后,精矿含铁量的上升趋势并不明显,说明此时振动频率的增加很难提高精矿的含铁量,但会引起产品铁元素回收率的迅速降低,综合考虑,认为振动频率为6.1 Hz 适合该试样。

3 结 论

①通过对该尾矿的分析可以得知,该试样中铁含量较高,这些铁元素变为固体废物的原因为:铁元素主要是以非磁性铁矿的形式存在,而且粒度较细,传统工艺不能使这些细粒级的非磁性铁矿物得以回收。

②采用悬振锥面选矿机对该试样进行条件试验后,找到了适合该试样合理工艺参数分别为:矿浆浓度250 g/L,干矿日处理量25 t/d,分选盘面旋转周期220 s,分选盘面振动频率6.1 Hz,获得含铁品位为61.75 %的铁精矿,铁元素回收率60.31 %,该设备对此类矿山固体废物的再回收利用具有良好的工艺指标。

③结合原料性质与试验结果,可以推断悬振锥面选矿机对-74 μm+20 μm 的细粒级物料的重力分选具有显著优势。

④悬振锥面选矿机在试验中能耗较低,仅为3 kW/h,这就意味着,每处理一吨试验用矿样,仅需要用电2.4 kW,生产成本较低。由于悬振锥面选矿机在生产过程中,仅需要加入水,而且选矿用水可以在厂内循环使用,因此该工艺对环境产生影响较小。⑤通过本研究,为富含有价元素的矿山固体废物的资源化利用找到了一条可行的工艺。