钛酸锌锂微波介质陶瓷研究进展

2021-04-18刘玉召蔡宗英曹卫刚

刘玉召,蔡宗英,曹卫刚,刘 洋

(华北理工大学冶金与能源学院,唐山 063210)

0 引 言

随着移动通信和广播行业的迅速发展,对具有微波介电特性的材料需求快速增加。微波介电陶瓷具有高相对介电常数(εr)、高品质因数(Q)和谐振频率温度系数(τf)接近零等优点,被广泛应用在滤波器、谐振器和介电基板[1-3]上,其性能和尺寸很大程度上取决于它们的微波介电性能[1,4]。

近年来,Li2O-ZnO-TiO2三元体系中的介电陶瓷越来越受到人们的关注,由于Li2ZnTi3O8(LZTO)陶瓷制备成本低,烧结温度低以及优异的微波介电性能,使其成为介电天线、介质谐振器的理想材料。低温共烧陶瓷(LTCC)技术的发展使得LZTO陶瓷成为小型化、集成化、超低损耗微波器件的候选材料之一。

本文结合LZTO陶瓷的研究现状主要从烧结方法和改性两个方面对LZTO陶瓷的研究进展进行阐述,并依据现存不足对未来发展进行展望。

1 Li2ZnTi3O8微波介质陶瓷的烧结技术

目前,LZTO陶瓷的烧结技术主要包括固相烧结法、微波烧结法、反应烧结法、LTCC技术以及退火处理工艺。固相法相较于其他方法,具有成本低、操作简单等优点。

1.1 固相烧结法

固相烧结法作为最常用的制备方法,只需将原料按照比例混合均匀后,在一定温度下烧结即可得到LZTO陶瓷。

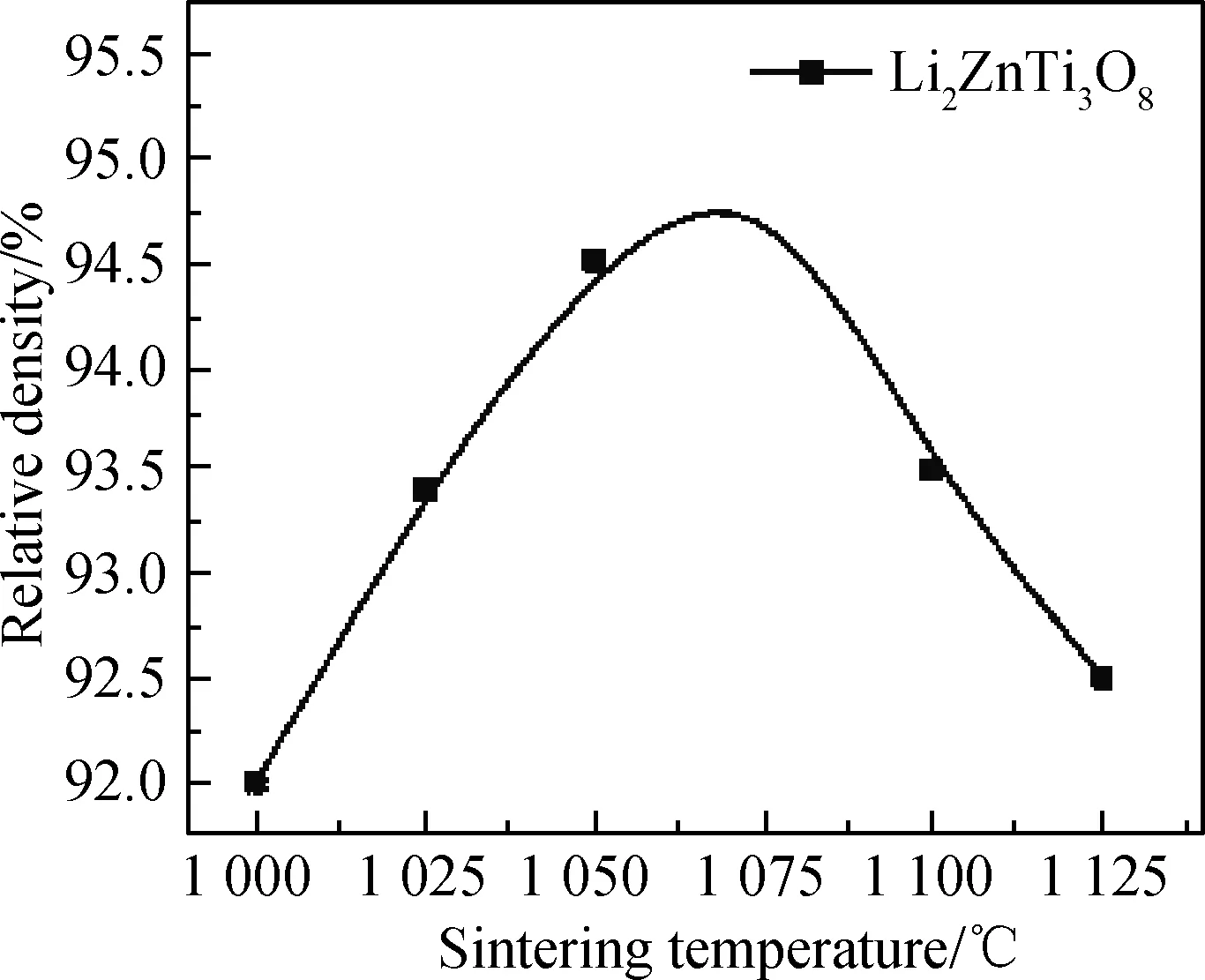

George等[5]采用固相法制备LZTO陶瓷,发现LZTO陶瓷烧结工艺为1 075 ℃×4 h(烧结温度×烧结时间)时,具有优良物理性能(低烧结温度和低体积密度)和良好的微波介电性能(高Q×f=72 000 GHz(f为频率),高εr=25.6和低τf=-11.2×10-6/℃)。当烧结温度升高到1 075 ℃时,相对介电常数和品质因数达到最大值,谐振频率的温度系数最小,然而烧结温度过高,挥发性元素挥发,会导致LZTO陶瓷密度减小,介电性能降低[6],如图1所示。

固相法操作简单,易于广泛应用,但烧结温度过高,不能满足LTCC应用的要求。

1.2 微波烧结法

微波烧结是一种体加热方式,微波加热过程中,特殊波段的微波可直接与材料物质粒子(分子、离子)相互作用,与材料的基本细微结构耦合产生热量从而实现加热[7-8]。

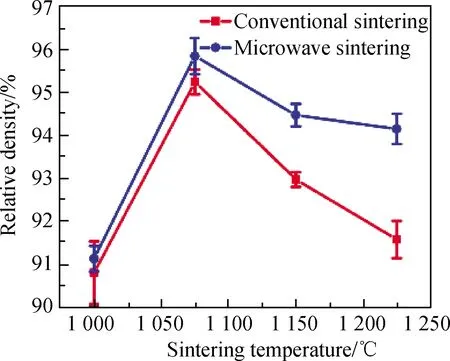

Tajik等[9]通过微波(MW)和常规(CS)烧结技术烧结研究了烧结工艺对LZTO陶瓷结构、微波介电性能的影响。CS和MW烧结技术制备的LZTO陶瓷的相对密度与烧结温度的关系曲线如图2所示,随着烧结温度从1 000 ℃升高到1 075 ℃,陶瓷的致密化增强,MW和CS烧结样品的最大相对密度分别达到95.8%和95.2%。与费时的CS工艺(240 min)相比,MW烧结(5 min)时间更短,致密化效果更好。但是,加工方法会显著影响微波品质因数,CS和MW烧结陶瓷的Q×f值分别达到76 000 GHz和65 000 GHz。Li+和Ti4+在八面体中无序排列形成的反位缺陷导致LZTO介质Q×f值下降。

图1 LZTO陶瓷相对密度与烧结温度的关系曲线[5]Fig.1 Relationship curve between relative density of LZTO ceramics and sintering temperature[5]

图2 CS和MW烧结技术制备的LZTO陶瓷的 相对密度与烧结温度的关系曲线[9]Fig.2 Relationship between relative density and sintering temperature of LZTO ceramics prepared by CS and MW sintering technology[9]

微波烧结法具有改善微观结构、促进材料致密化等优点,但是由于传热以及电磁场的分布不均,可能会导致材料受热不均匀,对初期加热有影响[10]。

1.3 反应烧结法

反应烧结法是陶瓷原料成形体在一定温度下通过固相、液相和气相相互间发生化学反应,同时进行致密化和规定组分的合成,得到预定的烧结体的方法[11]。

Bari等[12]采用TiO2纳米粒子试剂通过反应烧结工艺合成LZTO陶瓷,并研究TiO2纳米粒子试剂对LZTO陶瓷致密化、相分布、微观结构和介电性能的特殊影响。研究表明,使用TiO2纳米颗粒加速起始材料之间的反应,在1 075 ℃下制备的LZTO陶瓷具有良好的微波介电性能,εr=23.5,Q×f=71 000 GHz,τf=-3.5×10-6/℃。

此种烧结方法的优点是烧成前后尺寸几乎无变化,工艺简单,致密化高以及通过消除煅烧来减少处理时间,制品可稍加加工或不加工,也可制备形状复杂的制品[13]。缺点是制品中最终残余未反应产物,结构不易控制,太厚的制品不易完全反应烧结[12,14-15]。

1.4 低温共烧陶瓷

近年来,LTCC技术因其小型化而得到广泛的研究[16]。因为介电陶瓷要与Ag电极共烧,而Ag的熔点为961 ℃,所以微波介电陶瓷的烧结温度应低于950 ℃。添加低熔点玻璃(B2O3[17]、Bi2O3[18]、ZnO-B2O3-SiO2[19]、ZnO-La2O3-B2O3[20])是降低烧结温度的有效手段。

Ren等[21]采用B2O3-La2O3-MgO-TiO2(BLMT)玻璃与LZTO陶瓷在900 ℃混合制备了新型LTCC复合材料。研究发现,通过改变LZTO陶瓷和BLMT玻璃的含量,可以控制材料的相对介电常数和品质因数。玻璃含量为20%(质量分数)的复合材料表现出优异的介电性能:εr=22.7,Q×f=19 900 GHz和τf=0.28×10-6/℃。

Arun等[22]在LZTO陶瓷中添加了1%(质量分数)由Li2O-MgO-ZnO-B2O3-SiO2(LMZBS)组成的玻璃,其热膨胀系数(CTE)值为11.97×10-6/℃,非常适合将新LTCC基板与高导电性金属(例如Ag、Cu和Au)共烧,而不会出现明显的分层。研究发现在微波频率5 GHz下,LZTO+LMZBS的烧结带的介电性能为εr=21.9,τf=-29×10-6/℃,介电损耗tanδ=6×10-4。具有高导热率、高CTE、中等介电常数和低介电损耗的LTCC带也适合用作混合换能器应用中的缓冲层。

采用LTCC技术的陶瓷材料收缩率大约为15%~20%,若两者烧结无法匹配或兼容,烧结之后将会出现界面层分裂的现象,如果两种材料发生高温反应,其生成的反应层又将影响各自材料的特性[23-24]。

1.5 退火处理

内在和外在因素是介电损耗的原因,外部损失与晶体结构的缺陷有关,如晶界、杂质、晶格缺陷、位错和多晶中的残余应力[25-26]。通过退火工艺可以使微观结构和性能部分恢复到初始值,在此过程中,会发生位错的湮灭和重排[27-29]。因此,退火处理可以减少微观结构中的缺陷,对于提高Q×f是必要的。

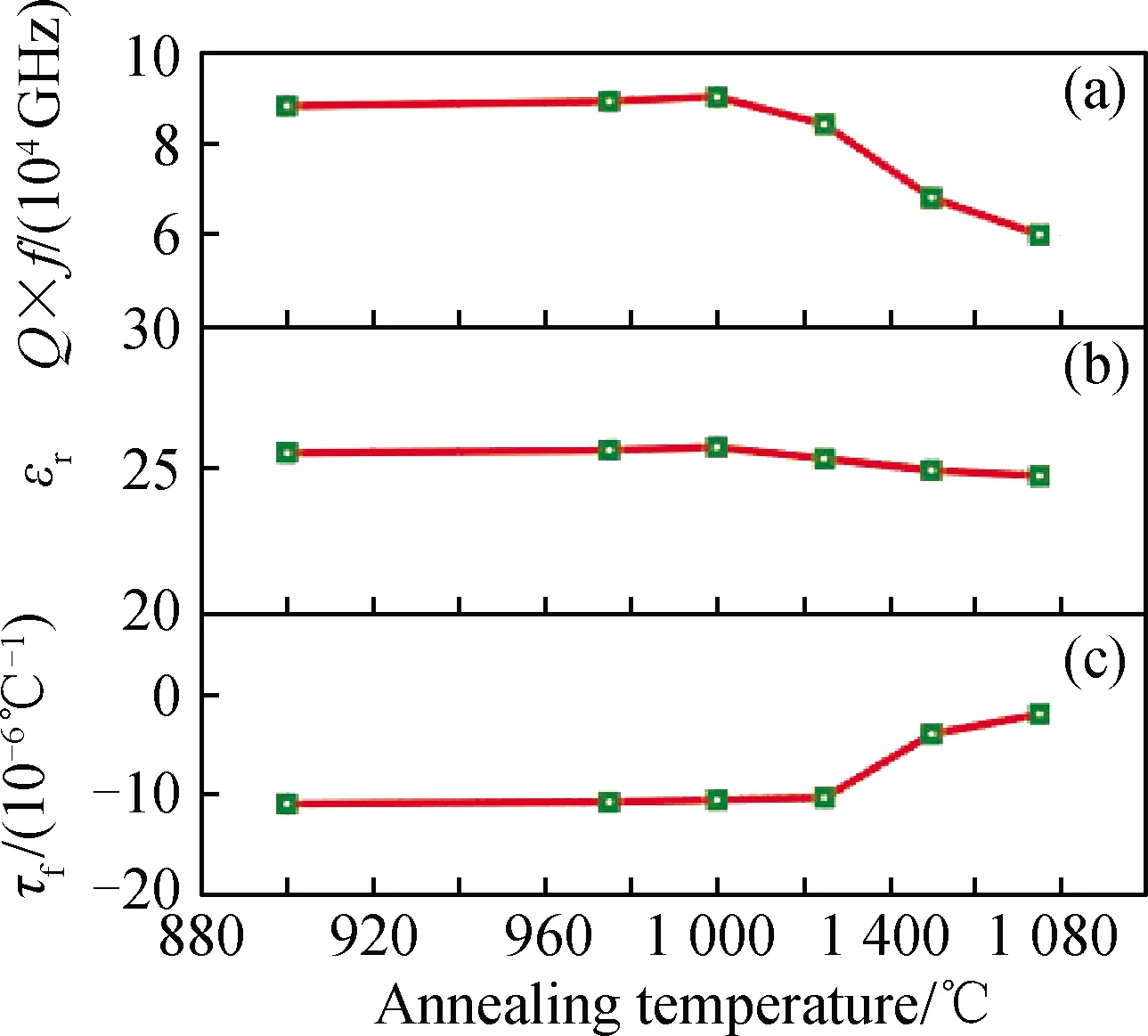

图3 (a)品质因数,(b)相对介电常数和(c)在不同 温度下退火的LZTO陶瓷谐振频率的温度系数[30]Fig.3 (a) Quality factor, (b) relative permittivity, and (c) temperature coefficient of the resonant frequency of LZTO ceramics annealed at various temperatures[30]

Taghipour-Armaki等[30]采用固相反应法制备了LZTO陶瓷,分别在900 ℃至1 075 ℃的不同温度下退火4 h。研究发现退火温度的增加会使LZTO陶瓷中锂和锌元素挥发,导致晶粒异常长大,LZTO陶瓷相对密度降低,品质因数下降,如图3所示。低温下LZTO陶瓷的介电常数和谐振频率的温度系数变化不大。在1 000 ℃退火的LZTO陶瓷表现出优异的微波介电性能:Q×f=90 000 GHz,εr=25.8,τf=-10× 10-6/℃。

Taghipour-Armaki等[31]采用固相反应法制备了LZTO陶瓷,在800 ℃退火4~20 h。研究表明,随着退火时间的增加,退火样品中的长程有序的参数也增加了。样品在800 ℃退火20 h,获得了优异的微波介电特性:Q×f=112 400 GHz,εr=24.50,τf=-11×10-6/℃。这可能与退火提高了阳离子有序度,ZnO4四面体(A1g型)中Zn-O键强度提高有关。

2 Li2ZnTi3O8陶瓷的改性

近年来,为了得到高品质因数和谐振频率温度系数接近零的LZTO陶瓷,研究者从离子置换和氧化物掺杂两个方向做了大量研究,使LZTO陶瓷介电性能得以提高。

2.1 离子掺杂

LZTO陶瓷的离子掺杂改性研究主要集中在对Zn位和Ti位取代。通过离子取代,研究其对LZTO陶瓷物相组成、烧结特性和微波介电性能的影响。离子取代能改善LZTO陶瓷的微波介电性能或降低其烧结温度。

Fang等[32]制备了具有立方尖晶石结构的Li2ZnxCo1-xTi3O8(x=0~1)陶瓷,这些陶瓷的微波介电性能在端部构件之间呈线性变化,在1 050 ℃×2 h下烧结的Li2Zn0.4Co0.6Ti3O8陶瓷可获得良好的微波介电性能:εr=27.7,Q×f=57 100 GHz和τf=-1.0×10-6/℃(接近零)。

Singh等[33]采用传统固相陶瓷法制备Li2Zn1-xNixTi3O8(x=0,0.1,0.2,0.4和1.0)陶瓷,Li2ZnTi3O8和Li2NiTi3O8陶瓷的微波介电性能分别为εr=30.2,Q×f=70 000 GHz,τf=-17.2×10-6/℃和εr=27.2,Q×f=2 600 GHz,τf=-11.3×10-6/℃。

Xiao等[34]通过缺陷调整来改善LZTO的品质因数。在Li2ZnTi3-xO8中引入Ti4+非化学计量比,以调整八面体位点的阳离子有序性,并制备了一系列LZTO陶瓷。研究表明,适当程度的钛缺乏成功地改善了LZTO陶瓷的相对密度、有序度和微波介电性能。在1 075 ℃下烧结的LZTO陶瓷具有最高的相对密度(96.7%)和有序度,并表现出最佳的微波介电性能,εr=25.4,Q×f=108 000 GHz,τf=-10.5×10-6/℃。

Zhu等[35]研究了Mn2+和V5+不同类型的掺杂对低温烧结LZTO陶瓷的可靠性特性的影响,加入0.2%(质量分数)的MnCO3可降低LZTO陶瓷的漏电流,改善其漏电流衰减,而加入0.2%(质量分数)的V2O5则相反,明显降低了LZTO陶瓷的击穿电压。

2.2 氧化物掺杂

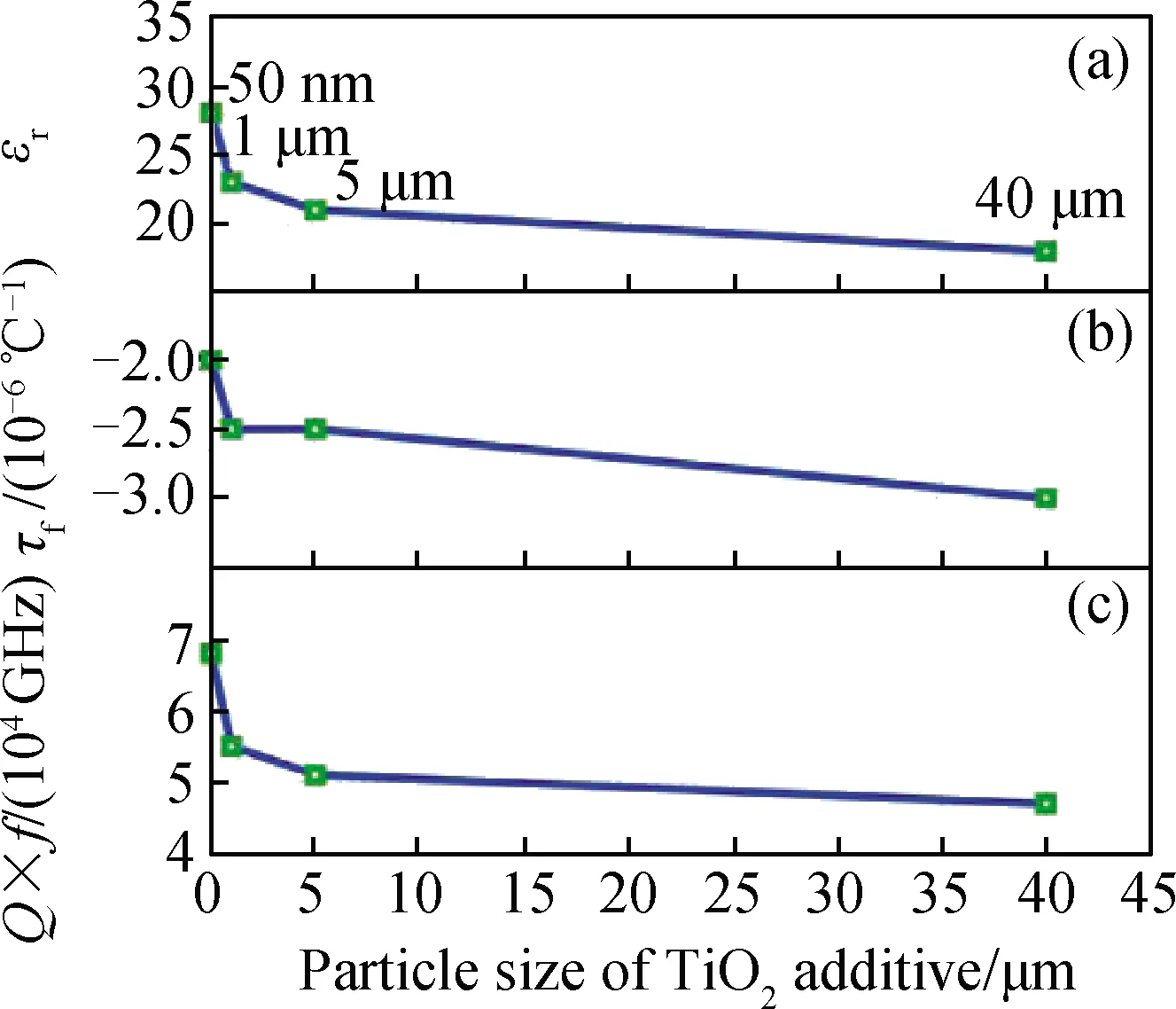

图4 在1 050 ℃烧结4 h的LZTO-4%(质量分数) TiO2陶瓷的微波介电性能与TiO2添加剂粒径的关系: (a)相对介电常数;(b)谐振频率的温度系数; (c)品质因数[38]Fig.4 Microwave dielectric properties of LZTO-4% (mass fraction) TiO2 ceramics sintered at 1 050 ℃ for 4 h as a function of particles size of TiO2 additive: (a) relative permittivity; (b) temperature coefficient of resonant frequency; (c) quality factor[38]

选用较大谐振频率温度系数的氧化物来改善LZTO陶瓷的谐振频率温度系数,可以提高复合陶瓷微波材料综合性能。

Zhang等[36]合成了Li2ZnTi3O8-xSnO2(LZTO-xSnO2)(x=0.05~0.3 mol)复合陶瓷微波材料。SnO2的添加可以大大增强LZTO陶瓷的微波介电性能:εr=20.9,Q×f=89 500 GHz和τf=-24×10-6/℃。

Ren等[37]采用常规固相法制备了添加0%~8%(质量分数)Al2O3的LZTO陶瓷。Al2O3的加入使陶瓷的烧结温度有所提高。得到的陶瓷的介电常数由26.2降低到17.9,但其品质因数有所下降,谐振频率温度系数进一步偏离零。

Bari等[38]研究了掺杂不同粒径(50 nm、1 μm、5 μm、40 μm)的TiO2对LZTO-4%(质量分数)TiO2微波介质陶瓷介电性和品质因数的影响。如图4所示,研究表明由于双峰粒径分布的发展,消除了孔隙,形成了致密的微观结构,在1 050 ℃下,材料最终致密度达到98.5%。

3 结 论

LZTO陶瓷常规烧结方法包括固相烧结法、微波烧结法和反应烧结法,这些烧结工艺都存在一定的缺点。通过离子置换和氧化物掺杂能提高其综合微波介电性能,但是关于离子置换和氧化物掺杂提高性能的机理研究不够系统。烧结助剂在陶瓷烧结过程中达到了低温共烧的效果,但微波介电性能受到影响。在将来的工作中,研究者还需完善制备工艺,进一步探究离子置换及掺杂的机理,合理选择烧结助剂来降低烧结温度,使LZTO陶瓷满足移动通信对未来微波电路元件的高要求。